Термическая обработка стали – это мощнейший механизм влияния на ее структуру и свойства. Он основывается на видоизменениях кристаллических решеток в зависимости от игры температур. В различных условиях в железоуглеродистом сплаве могут присутствовать феррит, перлит, цементит и аустенит. Последний играет основную роль во всех термических преобразованиях в стали.

Определение

Сталь – это сплав железа и углерода, в котором содержание карбона составляет до 2,14% теоретически, однако технологически применимая содержит его в количестве не более 1,3%. Соответственно, все структуры, которые образовываются в ней под влиянием внешних воздействий, также являются разновидностями сплавов.

Теория представляет их существование в 4 вариациях: твердый раствор проникновения, твердый раствор исключения, механическая смесь зерен или химическое соединение.

Аустенит – это твердый раствор проникновения атома углерода в гранецентрическую кубическую кристаллическую решетку железа, именуемую как γ. Атом карбона внедряется в полость γ-решетки железа. Его размеры превосходят соответствующие поры между атомами Fe, что объясняет ограниченность прохождения их сквозь «стенки» основной структуры. Образуется в процессах температурных превращений феррита и перлита при повышении тепла выше 727˚С.

Диаграмма железоуглеродистых сплавов

График, именуемый диаграммой состояния железо-цементит, построенный экспериментальным путем, представляет собой наглядную демонстрацию всех возможных вариантов преобразований в сталях и чугунах. Конкретные температурные значения для определенного количества углерода в сплаве образуют критические точки, в которых происходят важные структурные изменения в процессах нагревания или охлаждения, они же формируют критические линии.

Линия GSE, которая содержит точки Ac3 и Acm, отображает уровень растворимости карбона при повышении уровня тепла.

Таблица зависимости растворимости углерода в аустените от температуры | |||||

Температура, ˚С | 900 | 850 | 727 | 900 | 1147 |

Примерная растворимость С в аустените, % | 0,2 | 0,5 | 0,8 | 1,3 | 2,14 |

Особенности образования

Аустенит – это структура, которая формируется в процессе нагревания стали. При достижении критической температуры перлит и феррит образуют целостное вещество.

Варианты нагревания:

- Равномерное, до достижения необходимого значения, непродолжительная выдержка, охлаждение. В зависимости от характеристик сплава, аустенит может быть как полностью сформирован, так и частично.

- Медленное повышение температуры, длительный период поддержания достигнутого уровня теплоты с целью получения чистого аустенита.

Свойства полученного разогретого материала, а также того, который будет иметь место в результате охлаждения. Очень многое зависит от уровня достигнутого тепла. Важно не допустить перегрев или перепал.

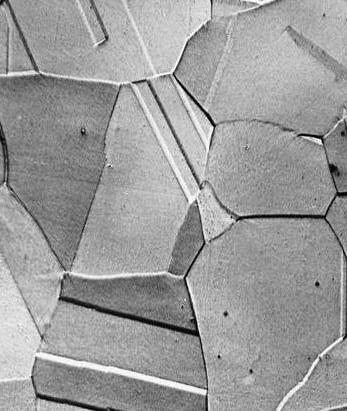

Микроструктура и свойства

Каждой из фаз, характерных для железоуглеродистых сплавов, свойственно собственное строение решеток и зерен. Структура аустенита – пластинчатая, имеющая формы, близкие и к игольчатому виду, и к хлопьевидному. При полном растворении углерода в γ-железе, зерна имеют светлую форму без наличия темных цементитных включений.

Твердость составляет 170-220 НВ. Теплопроводность и электропроводность на порядок ниже, чем у феррита. Магнитные свойства отсутствуют.

Варианты охлаждения и его скорости приводят к образованию различных модификаций «холодного» состояния: мартенсита, бейнита, троостита, сорбита, перлита. Они имеют похожую игольчатую структуру, однако отличаются дисперсностью частиц, размером зерен и цементитных частиц.

Влияние охлаждения на аустенит

Распад аустенита происходит в тех же критических точках. Результативность его зависит от следующих факторов:

- Скорость охлаждения. Влияет на характер углеродных включений, формирования зерен, образования итоговой микроструктуры и ее свойств. Зависит от среды, которая используется в качестве охладителя.

- Наличие изотермической составляющей на одном из этапов распада – при понижении до определенного температурного уровня, поддерживается стабильное тепло некоторый период времени, после чего продолжается быстрое охлаждение, или же оно происходит вместе с нагревательным устройством (печью).

Таким образом, выделяют непрерывное и изотермическое превращения аустенита.

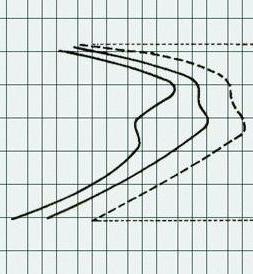

Особенности характера преобразований. Диаграмма

С-образный график, который отображает характер изменений микроструктуры металла во временном интервале, в зависимости от степени изменения температур – это диаграмма превращения аустенита. Реальное охлаждение непрерывно. Возможны лишь некоторые фазы принудительного удержания тепла. График описывает изотермические условия.

Характер может быть диффузионный и бездиффузионный.

При стандартных скоростях снижения тепла изменение аустенитного зерна происходит диффузионно. В зоне термодинамической неустойчивости атомы начинают перемещаться между собой. Те, которые не успевают внедриться в решетку железа, формируют цементитные включения. К ним присоединяются соседние частицы карбона, высвободившиеся из своих кристаллов. Цементит формируется на границах распадающихся зерен. Очищенные кристаллы феррита образовывают соответственные пластины. Формируется дисперсная структура – смесь зерен, размер и концентрация которых зависят от стремительности охлаждения и содержания карбона в сплаве. Образуется также перлит и его промежуточные фазы: сорбит, троостит, бейнит.

При значительных скоростях снижения температур распад аустенита не имеет диффузионного характера. Происходят комплексные искажения кристаллов, внутри которых все атомы одновременно смещаются в плоскости, не меняя расположения. Отсутствие диффузионности способствует зарождению мартенсита.

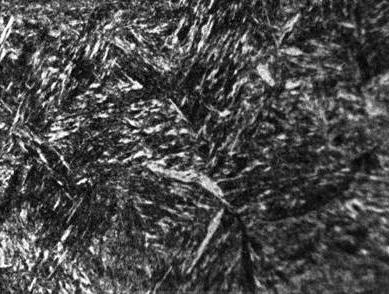

Влияние закалки на особенности распада аустенита. Мартенсит

Закалка – это вид термической обработки, суть которого заключается в быстром нагревании до высоких температур выше критических точек Ac3 и Acm, после чего следует быстрое охлаждение. Если снижение температуры происходит с помощью воды со скоростью больше 200˚С за секунду, то образуется твердая игольчатая фаза, имеющая название мартенсит.

Он являет собой пересыщенный твердый раствор проникновения карбона в железо с кристаллической решеткой типа α. Вследствие мощных перемещений атомов она искажается и формирует тетрагональную решетку, что и выступает причиной упрочнения. Сформированная структура имеет больший объем. В результате этого кристаллы, ограниченные плоскостью, сжимаются, зарождаются игольчатые пластины.

Мартенсит – прочный и очень твердый (700-750 НВ). Образуется исключительно в результате высокоскоростной закалки.

Закалка. Диффузионные структуры

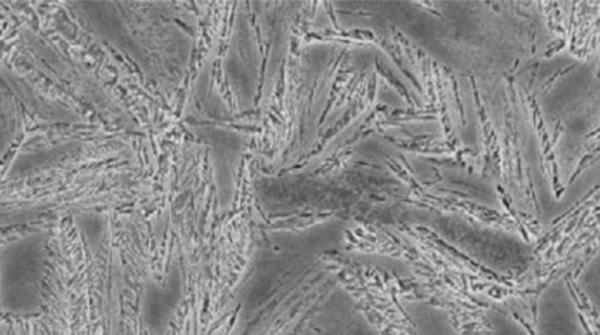

Аустенит – это формирование, из которого могут быть искусственно произведены бейнит, троостит, сорбит и перлит. Если охлаждение закалки происходит на меньших скоростях, осуществляются диффузионные превращения, их механизм описан выше.

Троостит – это перлит, для которого характерна высокая степень дисперсности. Формируется при уменьшении тепла 100˚С за секунду. Большое количество мелких зерен феррита и цементита распределяется по всей плоскости. «Закаленному» свойственен цементит пластинчатой формы, а троостит, полученный в результате последующего отпуска, имеет зернистую визуализацию. Твердость – 600-650 НВ.

Бейнит – это промежуточная фаза, которая являет собой еще более дисперсную смесь кристаллов высокоуглеродистого феррита и цементита. По механическим и технологическим свойствам уступает мартенситу, но превышает троостит. Образуется в температурных интервалах, когда диффузия невозможна, а силы сжатия и перемещения кристаллической структуры для превращения в мартенситную – недостаточно.

Сорбит – крупнодисперсная иглообразная разновидность перлитных фаз при охлаждении со скоростью 10˚С за секунду. Механичесие свойства занимают промежуточное положение между перлитом и трооститом.

Перлит – это совокупность зерен феррита и цементита, которые могут быть зернистой или пластинчатой формы. Формируется в результате плавного распада аустенита со скоростью охлаждения 1˚С за секунду.

Бейтит и троостит – более относятся к закалочным структурам, тогда как сорбит и перлит могут формироваться и при отпуске, отжиге и нормализации, особенности которых определяют форму зерен и их размер.

Влияние отжига на особенности распада аустенита

Практически все виды отжига и нормализации основаны на взаимообратном превращении аустенита. Полный и неполный отжиг применяют к доэвтектоидным сталям. Детали нагревают в печи выше критических точек Ac3 и Ас1 соответственно. Для первого типа характерно наличие длительного периода выдержки, который обеспечивает полное преобразование: феррит-аустенит и перлит-аустенит. После чего следует медленное охлаждение заготовок в печи. На выходе получают мелкодисперсную смесь феррита и перлита, без внутренних напряжений, пластичную и прочную. Неполный отжиг менее энергоемкий, изменяет только строение перлита, оставляя феррит практически без изменений. Нормализация подразумевает более высокую скорость снижения температур, однако и более крупнозернистую и менее пластичную структуру на выходе. Для стальных сплавов с содержанием углерода от 0,8 до 1,3% при охлаждении в рамках нормализации происходит распад по направлению: аустенит-перлит и аустенит-цементит.

Еще одним видом термической обработки, который основан на структурных превращениях, является гомогенизация. Он применим для крупных деталей. Подразумевает абсолютное достижение аустенитного крупнозернистого состояния при температурах 1000-1200˚С и выдержку в печи в период до 15 часов. Изотермические процессы продолжаются медленным охлаждением, которое способствует выравниванию структур металла.

Изотермический отжиг

Каждый из перечисленных способов влияния на металл для упрощения понимания рассматривается как изотермическое превращение аустенита. Однако каждый из них лишь на определенном этапе имеет характерные особенности. В реальности же изменения происходят при стабильном снижении тепла, скорость которого определяет результат.

Один из способов, наиболее близкий к идеальным условиям, - изотермический отжиг. Его суть также состоит в нагреве и выдержке до полного распада всех структур в аустенит. Охлаждение реализовывается в несколько этапов, что способствует более медленному, более длительному и более термически стабильному его распаду.

- Стремительное понижение температуры до значения на 100˚С ниже точки Ас1.

- Принудительное удержание достигнутого значения (помещением в печь) длительное время до полного завершения процессов образования ферритно-перлитных фаз.

- Охлаждение на спокойном воздухе.

Метод применим и для легированных сталей, для которых характерно наличие остаточного аустенита в охлажденном состоянии.

Остаточный аустенит и аустенитные стали

Иногда возможен неполный распад, когда имеет место остаточный аустенит. Это может произойти в следующих ситуациях:

- Слишком быстрое охлаждение, когда полный распад не происходит. Является структурной составляющей бейнита или мартенсита.

- Сталь высокоуглеродистая или низколегированная, для которой усложнены процессы аустенитных дисперсных превращений. Требует применения особенных способов термообработки, как, к примеру, гомогенизация или изотермический отжиг.

Для высоколегированных – отсутствуют процессы описываемых преобразований. Легирование стали никелем, марганцем, хромом способствует формированию аустенита как основной прочной структуры, которая не требует дополнительных влияний. Аустенитные стали отличаются высокой прочностью, коррозионной стойкостью и жаростойкостью, жаропрочностью и устойчивостью к сложным агрессивным условиям работы.

Аустенит – это структура, без образования которой невозможно ни одно высокотемпературное нагревание стали и которая участвует практически во всех способах ее термической обработки с целью улучшения механических и технологических свойств.