Основе любого сооружения приходится испытывать колоссальные нагрузки. Поэтому, чтобы их выдержать, фундамент должен быть очень прочным. Именно от качества использованных при строительстве материалов и зависит прочность основания. Как утверждают специалисты, лучшим материалом для возведения «нулевого цикла» признаны бетонные цокольные блоки. Что это за блоки и в чем их преимущества – об этом далее.

Особенности фундаментных блоков

Каждый цокольный блок – это прямоугольник, изготовленный из бетонной смеси. Причем для производства изделий используется не обычный бетон, а тяжелый – М200 или М100. В маркировке данные материалы помечают буквой «Т». Материалом для изготовления блочных конструкций может также послужить силикатный бетон или керамзитобетон, которые обозначают буквами «С» и «П» соответственно. Для возведения особо крупных объектов блоки усиливают при помощи монтажной арматуры.

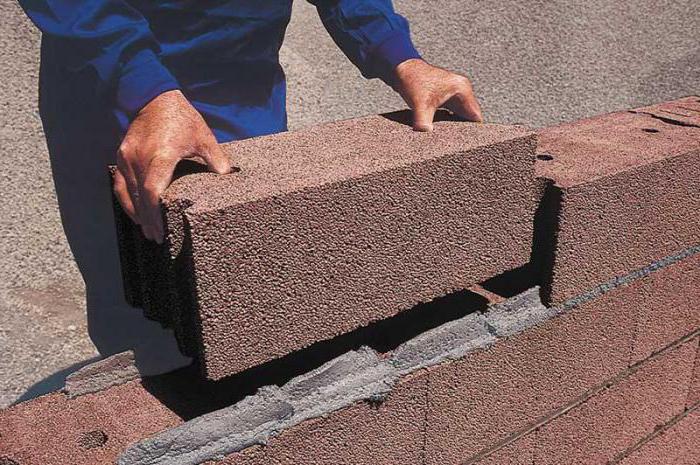

Чтобы соединить отдельные элементы в сплошную конструкцию, на каждом изделии на торце имеются соединительные пазы. На верхней поверхности предусмотрено изготовление двух монтажных петель – они нужны, чтобы перемещать изделия для транспортировки или монтажа.

Согласно требованиям ГОСТа, изготавливают несколько видов подобных изделий:

- УДБ. Так называются универсальные изделия, концы которых бывают открытыми или закрытыми.

- ФБП – открытый, снизу пустотный цокольный блок.

- ФСБ. Данная аббревиатура обозначает, что изделие является фундаментным блоком для стен. Оно не имеет отверстий и пустот. Предназначены изделия для монтажа при возведении цокольных этажей, подвалов и стен.

Недостатки и преимущества блочных конструкций

Если сравнивать блочные и монолитные изделия, первые значительно выигрывают по целому ряду характеристик:

- Скорость возведения. Этот фактор очень важен при неблагоприятных погодных условиях, когда нет времени ждать, пока застынет бетон в монолитном основании. При возведении цоколя из пустотелых блоков продолжать строительство стен можно сразу же.

- Надежность. Изделия обладают предсказуемыми свойствами, так как их производство выполняется согласно стандартам, начиная от расчета параметров армирующего материала и заканчивая автоматизацией всех процессов.

- Универсальность. Использовать блочные элементы можно при возведении объектов любых размеров, начиная от высоток и заканчивая частными домиками.

- Удобство укладки. Благодаря стандартным размерам монтажных петель, торцевых пазов и самих блоков, можно легко выполнить монтаж самой сложной основы под любое здание.

- Устойчивость в экстремальных условиях. Чтобы конструкции не подвели на кислотных почвах или на вечной мерзлоте, во время изготовления в состав раствора вмешивают специальные добавки.

- Высокая прочность и плотность. Благодаря этому плиты данного вида могут использоваться для изготовления несущих конструкций, способных выдерживать большие нагрузки.

К сожалению, изделия имеют и некоторые недостатки. Самый главный из них – высокая стоимость. К минусам относятся:

- Необходимость использовать при строительстве подъемный кран.

- Необходимость обустраивать двойную изоляцию.

- Выполнение утепления швов между отдельными элементами.

Размеры плит

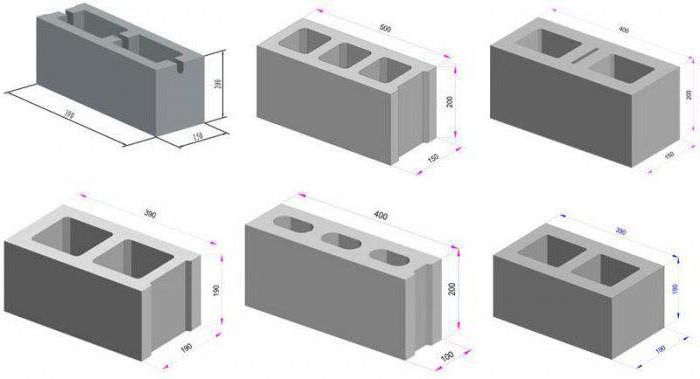

Изделия отличаются один от другого не только отсутствием или наличием пустот. Каждый элемент также имеет свой размер и, соответственно, вес. Согласно ГОСТу длина изделий может быть:

- 90 см.

- 1,20 м.

- 2,4 м.

При этом показатель ширины может равняться 30, 40 или 50 см, а высоты – 30 и 60 см. Таким образом, размер цокольного блока может быть от 90 х 30 х 30 до 240 х 50 х 60 см.

Еще один важный фактор – масса каждого отдельного элемента. Вес зависит как от конструкции самого изделия, так и от использованных для его изготовления материалов. Например, сплошной цементный элемент размером 2,4 х 0,5 х 0,6 м может весить около двух тонн, а керамзитобетонный блок с такими же габаритными показателями – в 2 раза меньше.

Маркировка изделий

Все эти и другие характеристики зашифрованы в маркировке. Например: 12.4.6-т. Расшифровывается запись так:

- 12 – длина элемента (показатели переведены в дециметры).

- 4 – ширина.

- 6 – высота.

- «Т» – для изготовления использовался твердый бетон. Его плотность – 2 200 кг/куб.

Технология изготовления

Так как главный показатель, которому должен строго соответствовать каждый цокольный блок, – прочность, такое производство выполняется строго по проектным данным, а соотношение необходимых компонентов тщательно контролируется. Чтобы смешать воду, наполнитель и цементный порошок, используют бетономешалки принудительного типа. Когда бетонная смесь станет однородной, ее выливают в специальные формы. Перед этим в них укладывают глубинные вибраторы. Электроинструменты тщательно уплотняют полужидкую субстанцию, после чего ее оставляют до полного застывания на 24-36 часов.

После этого изделия вынимают из форм, хотя они еще не полностью готовы. Чтобы придать плитам первоначальную прочность, на каждую из них наносят защитное покрытие из пленки. Затем их поливают водой. Через 7 суток плиты приобретают отпускную прочность, а еще через 21 день изделия становятся прочными на все 100 %, после чего их можно использовать в строительстве.

На заметку: если для уплотнения конструкций использовался армирующий материал, возводя цокольный этаж из блоков ФБС, обязательно необходимо обустраивать их защиту от влаги. Таковой может быть:

- Композитная смесь на основе битума.

- Специальный гидрофобизатор.

Применение и технология монтажа

Цокольный блок незаменим при возведении объектов, которые должны отвечать особым техническим требованиям. Но на этом использование плит не заканчивается. Керамзитобетонный блок можно применять при проведении даже самых сложных строительно-монтажных работ на промышленном, жилом или нежилом строительстве. Изделия подходят также для монтажа перегородок и различных перекрытий, создания постоянного или временного ограждения крупных объектов.

Собирают конструкцию следующим образом:

- Сначала роют котлован.

- Подготавливают подушку из песка и щебня.

- Укладывают плиты, соединяя их цементным раствором. Чтобы повысить надежность соединения, используют армирующие пояса.

- Проводят гидроизоляционные работы.

- Утепляют конструкцию.

Важная деталь: основа из плит не является монолитной конструкцией, поэтому ее можно строить только на надежных почвах. Пучинистые грунты не могут служить надежной основой под здание, поэтому собирать фундамент из плит на них не рекомендуется ни в коем случае.

Технические характеристики

Главными характеристиками плит, предназначенных для строительства цокольных этажей, являются следующие особенности:

- W2 – показатель водонепроницаемости марки использованного бетона.

- F200 – морозостойкость бетона.

- 2400 кг/куб. м – показатель плотности материала.

- 100-110 кг/куб. м – плотность материала.

- В12,5 – показатель величины сжатия.