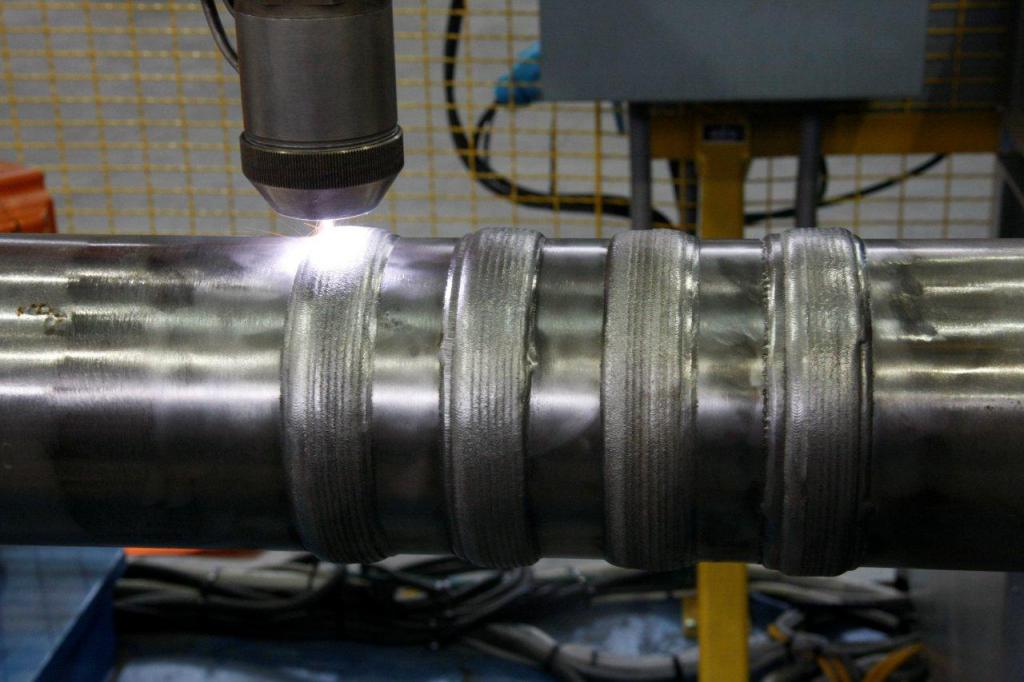

Эффективность и проблемы плазменной наплавки стоят перед инженерами-материаловедами чрезвычайно остро. Благодаря этой технологии можно не только значительно увеличить срок эксплуатации и надежность высоконагруженных деталей и узлов, но восстановить, казалось бы, на сто процентов изношенные и разрушенные изделия.

Внедрение плазменной наплавки в технологический процесс значительно повышает конкурентоспособность машиностроительной продукции. Процесс не является принципиально новым и используется уже достаточно давно. Но он постоянно совершенствуется и расширяет технологические возможности.

Общие положения

Плазмой называется ионизированный газ. Достоверно известно, что плазму можно получить различными методами в результате электрического, температурного или механического воздействия на молекулы газа. Для ее образования необходимо оторвать отрицательно заряженные электроны от положительных атомов.

В некоторых источниках можно встретить информацию о том, что плазма является четвертым агрегатным состоянием вещества наряду с твердым, жидким и газообразным. Ионизированный газ обладает рядом полезных свойств и применяется во многих отраслях науки техники: плазменная наплавка металлов и сплавов с целью восстановления и упрочнения высоконагруженных изделий, испытывающих циклические нагрузки, ионно-плазменное азотирование в тлеющем разряде для диффузионного насыщения и упрочнения поверхностей деталей, для осуществления процессов химического травления (используется в технологии производства электроники).

Подготовка к работе

Прежде чем приступить к наплавке, нужно настроить оборудование. В соответствии со справочными данными, необходимо подобрать и установить правильный угол наклона сопла горелки к поверхности изделия, выверить расстояние от торца горелки до детали (оно должно составлять от 5 до 8 миллиметров) и вставить проволоку (если осуществляется наплавка проволочного материала).

Если наплавка будет осуществляться путем колебаний сопла в поперечных направлениях, то необходимо выставить головку таким образом, чтобы сварной шов находился ровно посередине между крайними точками амплитуд колебания головки. Также необходимо отрегулировать механизм, который задает частоту и величину колебательных движений головки.

Технология плазменно-дуговой наплавки

Процесс наплавки довольно прост и может с успехом выполняться любым опытным сварщиком. Однако он требует от исполнителя максимальной концентрации и внимания. В противном случае можно запросто испортить заготовку.

Для ионизации рабочего газа используется мощный дуговой разряд. Отрыв отрицательных электронов от положительно заряженных атомов осуществляется за счет теплового воздействия электрической дуги на струю рабочей газовой смеси. Однако при соблюдении ряда условий возможно протекание не только под влиянием тепловой ионизации, но и за счет воздействия мощного электрического поля.

Газ подается под давлением 20-25 атмосфер. Для его ионизации необходимо напряжение 120-160 вольт с силой тока порядка 500 ампер. Положительно заряженные ионы захватываются магнитным полем и устремляются к катоду. Скорость и кинетическая энергия элементарных частиц настолько велика, что при соударении с металлом они способны сообщать ему огромную температуру – от +10...+18 000 градусов по Цельсию. При этом ионы движутся со скоростью до 15 километров в секунду (!). Установка плазменной наплавки оборудована специальным устройством под названием «плазмотрон». Именно этот узел отвечает за ионизацию газа и получение направленного потока элементарных частиц.

Мощность дуги должна быть такой, чтобы исключить оплавление основного материала. В то же время температура изделия должна быть максимально высокой, чтобы активизировать диффузионные процессы. Таким образом, температура должна приближаться к линии ликвидус на диаграмме железо-цементит.

Мелкодисперсный порошок специального состава или электродная проволока подается в струю высокотемпературной плазмы, в которой материл расплавляется. В жидком состоянии наплавка попадает на упрочняемую поверхность.

Плазменное напыление

Для того чтобы реализовать плазменное напыление, необходимо существенно увеличить скорость потока плазмы. Этого можно добиться регулировкой напряжения и силы тока. Параметры подбираются опытным путем.

Материалами при плазменном напылении служат тугоплавкие металлы и химические соединения: вольфрам, тантал, титан, бориды, силициды, окись магния и оксид алюминия.

Неоспоримым преимуществом напыления по сравнению с наплавкой является возможность получения тончайших слоев, порядка нескольких микрометров.

Данная технология применяется при упрочнении режущих токарных и фрезерных сменных твердосплавных пластин, а также метчиков, сверл, зенкеров, разверток и другого инструмента.

Получение открытой плазменной струи

В этом случае в роли анода выступает непосредственно сама заготовка, на которую осуществляется плазменная наплавка материала. Очевидный недостаток данного метода обработки – нагрев поверхности и всего объема детали, что может привести к структурным превращениям и нежелательным последствиям: разупрочнению, повышению хрупкости и так далее.

Закрытая плазменная струя

В этом случае в роли анода выступает непосредственно газовая горелка, точнее - ее сопло. Данный способ используется для плазменно-порошковой наплавки с целью восстановления и повышения эксплуатационных характеристик деталей и узлов машин. Особую популярность данная технология завоевала в сфере сельскохозяйственного машиностроения.

Преимущества плазменной технологии наплавки

Одним из основных преимуществ является концентрация тепловой энергии в небольшой зоне, что позволяет уменьшить влияние температуры на исходную структуру материала.

Процесс хорошо поддается управлению. При желании и соответствующих настройках аппаратуры слой наплавки может варьироваться от нескольких десятых долей миллиметра до двух миллиметров. Возможность получения контролируемого слоя особенно актуальна на данный момент, так как позволяет значительно увеличить экономическую эффективность обработки и получить оптимальные свойства (твердость, коррозионная стойкость, износостойкость и многие другие) поверхностей стальных изделий.

Еще одно не менее важное преимущество – возможность осуществлять плазменную сварку и наплавку самых разных материалов: медь, латунь, бронза, драгоценные металлы, а также неметаллы. Традиционные методы сварки далеко не всегда могут позволить это сделать.

Оборудование для наплавки

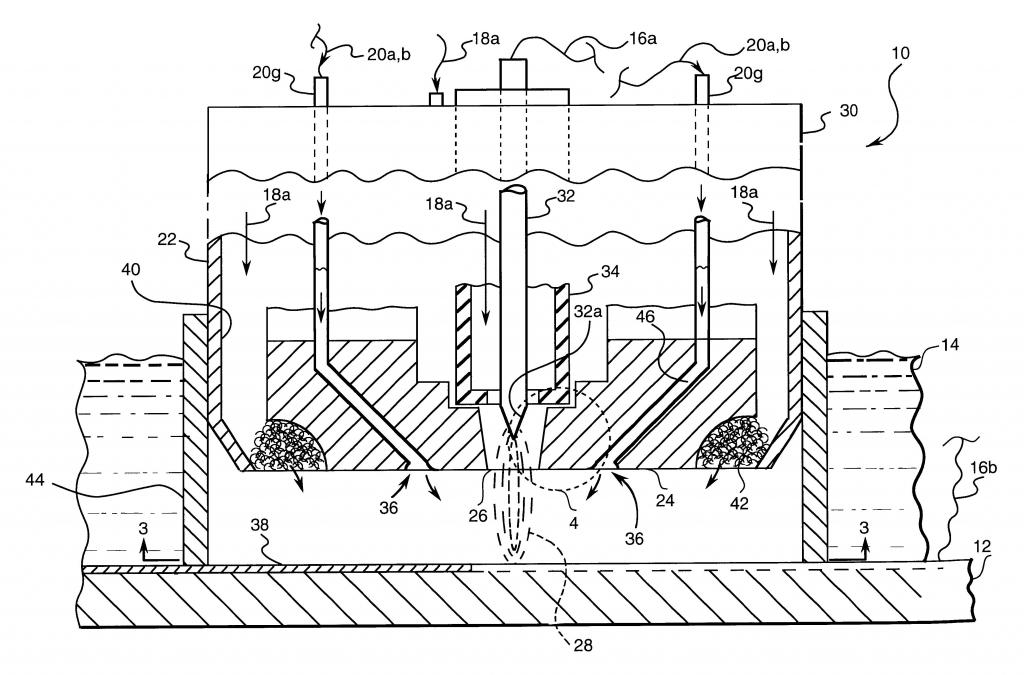

Установка для плазменно-порошковой наплавки включает в себя дроссель, осциллятор, плазмотрон и источники питания. Также она должна быть оснащена устройством автоматической подачи гранул металлического порошка в рабочую зону и системой охлаждения с постоянной циркуляцией воды.

Источники тока для плазменной наплавки должны удовлетворять строгим требованиям постоянства и надежности. С этой ролью как нельзя лучше справляются сварочные трансформаторы.

При наплавке порошковых материалов на металлическую поверхность используется так называемая комбинированная дуга. Одновременно используются открытая и закрытая плазменная струя. Регулируя мощность этих дуг, можно менять глубину проплавления заготовки. При оптимальных режимах коробление изделий не будет проявляться. Это важно при изготовлении деталей и узлов точного машиностроения.

Устройство для подачи материала

Металлический порошок дозируется специальным устройством и подается в зону оплавления. Механизм, или принцип действия питателя, заключается в следующем: лопатки ротора выталкивают порошок в газовый поток, частицы разогреваются и прилипают к обрабатываемой поверхности. Подача порошка осуществляется через отдельное сопло. Всего в газовой горелке установлено три сопла: для подачи плазмы, для подачи рабочего порошка и для защитного газа.

Если вы используете проволоку, целесообразно использовать стандартный механизм подачи сварочного автомата для сварки под флюсом.

Подготовка поверхностей

Плазменной наплавке и напылению материалов должна предшествовать тщательная очистка поверхности от жировых пятен и других загрязнений. Если при обычной сварке позволительно производить только грубую, поверхностную очистку стыков от ржавчины и окалины, то при работе с плазмой газа поверхность обрабатываемого изделия должна быть идеально (насколько это возможно) чистой, без посторонних включений. Тончайшая пленка окислов способна значительно ослабить адгезионное взаимодействие наплавки и основного металла.

С целью подготовки поверхности под наплавку рекомендуется снять незначительный поверхностный слой металла посредством механической обработки резанием с последующим обезжириванием. Если габариты детали позволяют, то рекомендуется провести промывку и очистку поверхностей в ультразвуковой ванной.

Важные особенности наплавки металлов

Существует несколько вариантов и способов осуществления плазменной наплавки. Применение проволоки в качестве материала для наплавки значительно повышает производительность процесса по сравнению с порошками. Это объясняется тем, что электрод (проволока) выступает в роли анода, что способствует значительно более быстрому нагреву наплавляемого материала, а значит позволяет скорректировать режимы обработки в сторону увеличения.

Однако качество покрытия и адгезионные свойства явно на стороне порошковых присадок. Использование мелких частиц металла позволяет получать на поверхности равномерный слой любой толщины.

Наплавочный порошок

Использование порошковой наплавки является предпочтительным с точки зрения качества получаемых поверхностей и износостойкости, поэтому на производстве все чаще используют именно порошковые смеси. Традиционный состав порошковой смеси – кобальтовые и никелевые частицы. Сплав данных металлов обладает хорошими механическими свойствами. После обработки таким составом поверхность детали остается идеально гладкой и не возникает необходимости в ее механической доводке и устранении неровностей. Фракция частиц порошка – всего несколько микрометров.