После сварочных работ производится обязательная дефектоскопия, позволяющая определить качество шва, его поверхностную структуру и параметры изъянов. Контроль должен осуществляться неразрушающим способом, чтобы не повредить заготовку или эксплуатируемую конструкцию. Таким требованиям соответствует метод капиллярный контроля, который широко используется как в строительстве, так и на производствах, связанных с применением сварочных операций.

Что такое капиллярная дефектоскопия?

Это один из наиболее востребованных способов обнаружения дефектов на поверхности целевой заготовки. Важно подчеркнуть применимость контроля именно для выявления параметров внешних нарушений – для диагностики внутренней структуры шва данная техника не используется. После завершения сварочных работ с помощью капиллярного метода контроля мастер может зафиксировать такие характеристики дефектов, как положение на поверхности, протяженность, ориентацию и т. д. Целевыми изъянами чаще всего выступают трещины и недостаточные провары.

Но почему так важно использовать именно специальную методику, игнорируя стандартный визуальный осмотр, пусть и с подключением профессиональной оптики? Одним из главных преимуществ этого метода является возможность выявления малых дефектов, которые можно упустить при традиционном визуальном контроле. Использование оптической техники наподобие микроскопа или лупы, к примеру, не позволит обнаружить дефекты в силу их слабой контрастности на фоне металлической поверхности, не говоря о малом поле зрении при значительных увеличениях. В свою очередь, капиллярная методика вполне позволяет фиксировать изъяны в заготовках крупных размеров с высокой точностью.

Требования к организации работ и технике их выполнения регулируют стандарты нормативного документа для капиллярного метода контроля – ГОСТ 18442. В соответствии с официальным определением, данная технология проверки качества швов представляется как способ анализа и регистрации сквозных и поверхностных несплошностей материала. К слову, происхождение заготовки в производственной или строительной среде значения не имеет: кроме черных и цветных металлов, технология успешно работает с керамикой, пластмассами и стеклом.

Суть метода

Принцип действия капиллярного способа контроля заключается в проявлении структуры дефекта с помощью красящего пенетранта, которым обрабатывается целевая поверхность. Высокая проникающая способность активного состава позволяет ему проникать в мельчайшие поры поверхности, ярким цветом маркируя контуры трещин или непроваров. Поэтапно технологию производства капиллярного метода контроля сварных швов можно представить так:

- Подготовка поверхности. Качество выполнения дефектоскопии будет зависеть от чистоты рабочей зоны. Малейшие препятствия в виде грязи, пыли и жировых следов могут помешать процессу капиллярной маркировки. Поэтому выполняется зачистка поверхности, а иногда и шлифовка с последующей доработкой.

- Нанесение красящего состава. Как правило, используется красный пенетрант. Его распыляют или наносят кисточкой в достаточном объеме, чтобы масса могла свободно заполнить все имеющиеся дефекты.

- Очистка излишков пенетранта. Чтобы в дальнейшем удобнее было производить контроль дефектной зоны, с поверхности удаляется ненужный красящий раствор. Важно не затронуть маркированные контуры непосредственно трещин.

- Нанесение проявителя. Через некоторое время после высыхания пенетранта производится укладка проявителя – состава белого цвета, который позволит на контрасте выявить нарушения структуры.

- Контроль качества. После завершения проявочного процесса оператор фиксирует следы и контуры дефектов.

Функциональную сущность капиллярного метода контроля можно свести к двум технологическим факторам обнаружения дефектов. Во-первых, это описанный процесс точечного визуального проявления структуры трещин и непроваров. Во-вторых, это процедура непосредственной регистрации, измерения и анализа параметров дефекта, но уже с помощью другого функционального инструментария.

Классификация основных способов капиллярной дефектоскопии

Наиболее существенным признаком разделения разных способов капиллярного контроля является тип индикаторной смеси – того самого пенетранта. Выше был рассмотрен наиболее популярный красный маркерный состав, но существуют и другие вариации, которые выгодно проявляют себя в тех или иных условия дефектоскопии. И в этом контексте можно предложить следующую классификацию капиллярных методов контроля:

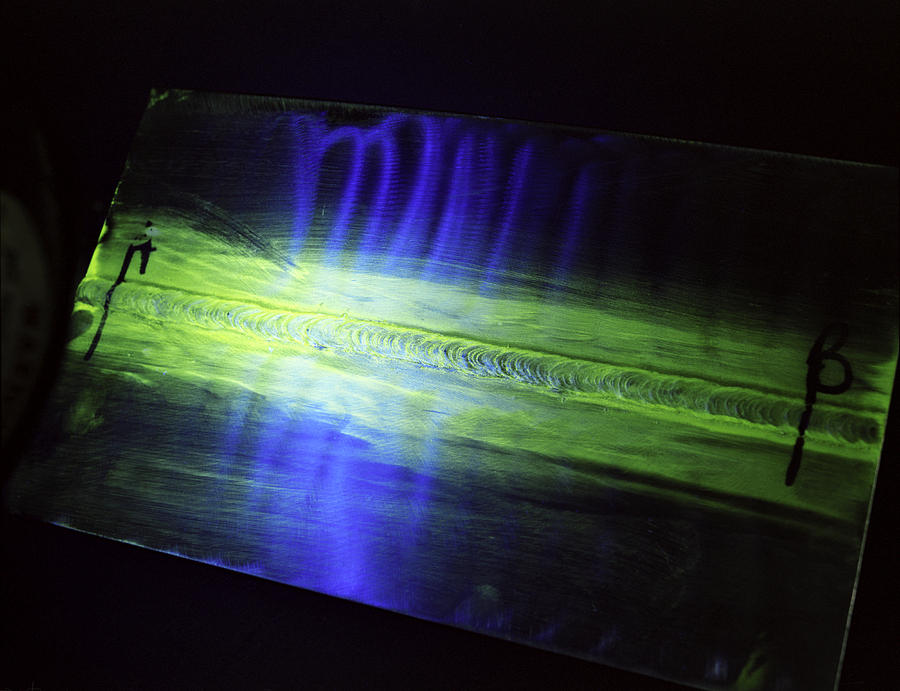

- Люминесцентный. Этот способ предполагает использование раствора или суспензии люминофора в сочетании с органическими растворителями, маслами и керосином. В процессе анализа выявленной структуры дефекта не требуется специальное облучение ультрафиолетом – даже в темном помещении люминофор обеспечивает достаточный контраст, позволяя фиксировать микротрещины толщиной до 0,1 мкм.

- Люминесцентно-цветной способ. Дает наиболее чувствительный эффект выявления внешних дефектов. Модификация люминесцирующего индикатора, которая заключается в применении длинноволнового ультрафиолетового излучения. Метод используется в лабораторных условиях для фиксации сверхмалых рисунков трещин.

- Яркостный способ. Также называется ахроматическим и представляет собой один из самых доступных и простых методов капиллярного контроля, возможностей которого достаточно для проверки качества большей части строительных сварочных швов. В работе используется керосино-меловая индикаторная жидкость, обеспечивающая контрастное проявление очертаний возможного дефекта.

- Метод фильтрующейся суспензий. В данном случае применяется не жидкостный, а своего рода порошковый подход к проявлению дефекта, что обуславливает его крайне низкую чувствительность. Тем не менее, использование отфильтрованных дисперсных частиц суспензии в качестве маркера является оптимальным вариантом контроля, когда не допускается обработка поверхности заготовки жидкими растворами.

Комбинированные способы капиллярной дефектоскопии

Группа методов, особенностью которой является сочетание с другими техниками неразрушающего поверхностного контроля. Причем основой обязательно должен выступать способ маркировки дефекта. Итак, выделяют следующие комбинированные методы капиллярного контроля сварных швов:

- Капиллярно-электростатический. Позволяет выявлять дефекты неметаллических заготовок по индикаторному следу, который был сформирован частицами наэлектризованного порошка на поверхности пенетранта.

- Капиллярно-электроиндуктивный. В качестве дополнительного активного фактора применяется электрический проводник, работающий непосредственно по контурам пенетранта без других инородных включений.

- Капиллярно-магнитопорошковый. Способ предназначен конкретно для ферромагнитных намагничиваемых изделий с контролем дефектов по индикаторному следу, образованному ферромагнитным порошком над слоем пенетранта.

- Капиллярно-радиационный. Контроль осуществляется на основе анализа спектра ионизирующего излучения в области дефектной зоны, предварительно обработанной жидкостным индикатором.

Отдельного внимания заслуживает капиллярный метод неразрушающего контроля с применением стабильных нитрокроксильных радикалов. Они смешиваются с базовым составом пенетранта и благодаря парамагнетизму нитроксилов дают возможность применения спектроскопии парамагнитного резонанса. Это высокоточный метод обнаружения микротрещин, глубоко проникающих в структуру материала, где обычные средства внешнего анализа неэффективны.

Характеристики метода капиллярного контроля

В общей группе техник неразрушающего контроля данный способ соответствует второму уровню чувствительности, при котором возможно проявление дефектов с потенциалом раскрытия до 1 мкм. К целевым несплошностям можно отнести сквозные изъяны, поперечное сечение которых варьируется в диапазоне 0,1-500 мкм. К основным физико-эксплуатационным характеристикам капиллярного неразрушающего контроля относят вязкость, плотность, натяжение и проникновение. Во многом показатели по этим параметрам зависят от конкретного индикаторного состава. Например, средняя пропитка пенетрантом отличается хорошей смачиваемостью и высоким поверхностным натяжением. Составы на основе керосина, бензола, жидких масел и скипидара, в частности, обеспечивают поверхностное натяжение до 10-2 Н/м. Что касается коэффициента яркостного контраста, то он в зависимости от изначальных данных маркера и условий применения метода может увеличиваться на 30-50 %.

Требования к проведению работ

В нормативно-технической документации приводится следующий набор общих требований к контролю неразрушающими капиллярными методами:

- Технология предназначена для проведения неразрушающей дефектоскопии с целью выявления сквозных и поверхностных несплошностей в рабочих заготовках после проведения сварочных мероприятий.

- В процессе дефектоскопии капиллярными методами должны выявляться размеры трещин, разрывов, сколов и других технологических повреждений, в том числе их положение и ориентация на поверхности.

- Капиллярные методы предназначены для контроля объектов независимо от их форм и размеров.

- Допускается применение технологии и для контроля заготовок, выполненных из ферромагнитных материалов. Но в данном случае конфигурация расположения дефектов и магнитные свойства изделия должны соответствовать рабочим характеристикам применяемого маркировочного состава.

Согласно требованиям ГОСТа по капиллярному методу неразрушающего контроля, обращение с пенетрантами и другими индикаторными пропитками ввиду химической активности также должно основываться на правилах пожарной безопасности, утвержденных уже другим ГОСТом – 12.1.004-91.

Подготовка к работам

Сначала проводится визуальный осмотр заготовки и ее поверхностей. Важно заранее разметить участки, которые будут подвергаться контролю. Зонирование даст возможность комплексной диагностики без упущения труднодоступных поверхностей. Далее по условно размеченным участкам производится зачистка. На этапе подготовки к выполнению капиллярного контроля сварных соединений в ответственных конструкциях рекомендуется использовать растворители и средства механической обработки. Жидкости для растворения веществ позволят ликвидировать следы масляных и жировых пятен на поверхности, а, к примеру, пескоструйный аппарат устранит с покрытия окалины и ржавчины. Если пневматического инструмента под рукой нет, то можно использовать простые абразивы наподобие металлической щетки или наждачной бумаги. После механической шлифовки выполняется промывка поверхности и сушка.

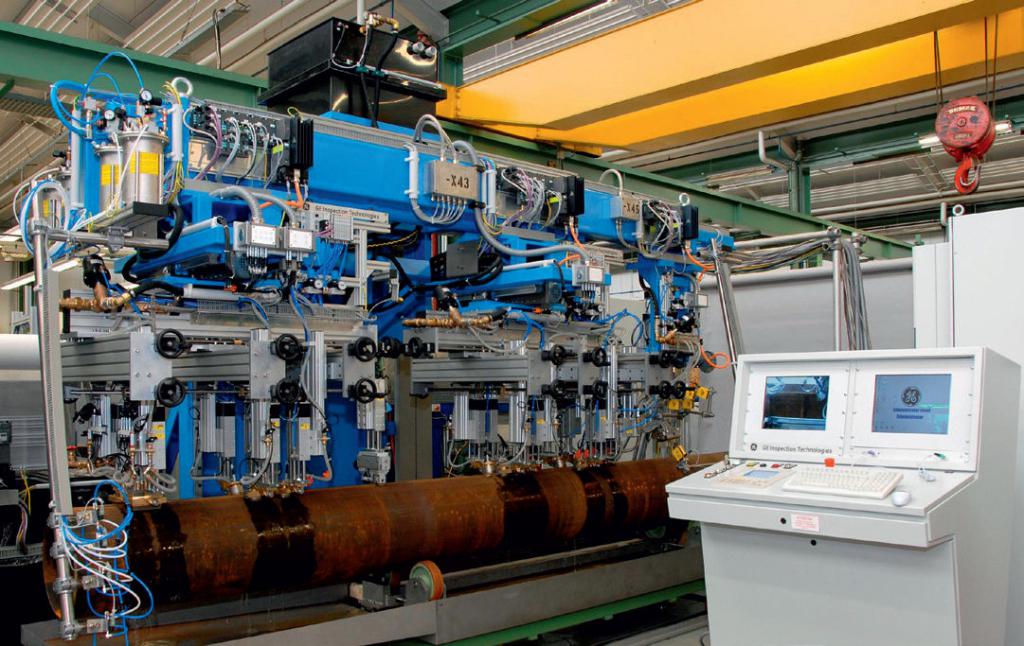

Потребует применения специального оборудования и сама операция дефектовки. Типовой метод капиллярного контроля сварных соединений предусматривает использование следующих приборов и устройств:

- Комплексная оснастка для проведения неразрушающей диагностики, в состав которой входят проявители, очистители, средства содержания пенетрантов и другие приспособления.

- Пульверизаторы. Инструмент для распыления жидкостного индикатора.

- Пневмогидропистолеты. Также позволяет выполнять зачистные операции по ходу работы и осуществлять нанесение технологических составов,

- Ультрафиолетовый прибор освещения. Скорее опциональная оснастка, но если требуется высокое качество диагностики, то без нее не обойтись. Обычно используют УФ-лампы, фонари и другие осветители с контрастным излучением.

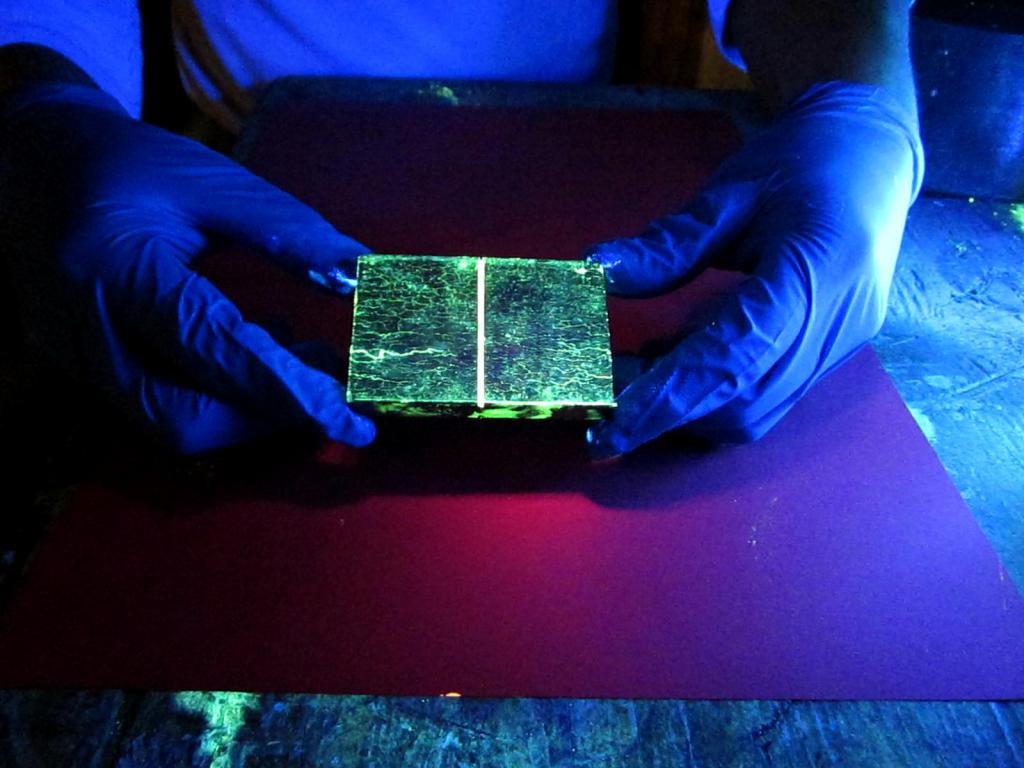

- Испытательная панель. Своего рода тестовая платформа, на которой производятся рабочие процедуры. При этом в некоторых случаях дефектоскопия выполняется на выезде, когда нужно обследовать сварной шов стационарной конструкции. В таких случаях для удобства используют мобильные панели.

- Фотографическая аппаратура для визуального контроля. На финальном этапе работ такое оборудование позволяет автоматически на программном уровне регистрировать параметры дефектов.

Техника проведения капиллярной дефектоскопии

Наиболее трудоемкий и в то же время ответственный этап дефектоскопии, который можно разделить на отдельные процедуры:

- Заполнение полостей пенетрантом. После зачистки подготовленный раствор наносится на рабочую полость. Техники нанесения могут быть разными – от обычного смачивания кисточкой до ультразвукового распыления. Чаще всего для таких целей используется пульверизатор. Покрытие формируется плавно, без образования наплывов и пропусков. Как отмечает ГОСТ по капиллярному методу контроля, для обеспечения высокой проникающей способности температура поверхности должна укладываться в диапазон +10...+50 °C. Температурный режим самого маркера зависит от его состава, но превышения тех же +50 °C нежелательны.

- Корректировка пенетранта. С помощью ветоши или салфетки необходимо удалить излишки нанесенной жидкости, при необходимости аккуратно восполняя недостающий объем в зонах ее расхождения по трещинам. Поверхности несплошностей при этом не должны контактировать с другими объектами. После этого рабочие участки оставляются на просушку.

- Нанесение проявителя. Также с помощью распылителей или кистевого инструмента в 2-3 слоя наносится тонкий проявитель белого цвета. Данная операция, как уже говорилось, требуется для создания контраста между зоной индикации и основой заготовки. Если капиллярный контроль сварного соединения был правильно выполнен, то ширина образованного маркерного следа будет в несколько раз превосходить фактическую ширину условной трещины шва, что позволит без труда обнаружить и мелкие дефекты.

Регистрация дефекта

Завершающая стадия, в ходе которой не просто фиксируются факты наличия тех или иных изъянов поверхности, но также их конкретные характеристики. Для непосредственного документирования результатов дефектоскопии может применяться фото- и видеоаппаратура. Если условия не приспособлены для использования специализированной техники визуального контроля, то применяют клейкую ленту, на которой остается рисунок несплошности. И наоборот, в лабораторных условиях капиллярный метод неразрушающего контроля предполагает возможность высокоточной обработки посредством фотографической и рентгеновской аппаратуры. Снимаемые материалы через специальный интерфейс передаются в компьютер, где соответствующее программное обеспечение отражает результаты дефектоскопии в виде наглядных графиков и схем расположения мельчайших трещин в структуре заготовки.

Заключение

Данный способ неразрушающей диагностики сварных соединений может применяться и в качестве самостоятельной операции дефектоскопии, и в комплексном обследовании конструкций. Во втором случае метод капиллярного цветного контроля будет выполняться в первую очередь, указывая на возможные очаги местоположения несплошностей. Далее задействуются способы внутренней диагностики, выявляющие пустоты и крупные поры в структуре заготовки. Насколько эффективен данный метод по сравнению с альтернативными техниками анализа поверхностей после сварочных работ? На сегодняшний день это далеко не самый технологичный способ дефектоскопии – особенно на фоне электромагнитных и ультразвуковых приборов, которые с высокой точностью и с минимальными организационными затратами позволяют получить не менее достойный результат. Тем не менее, именно в силу своей простоты и финансовой доступности капиллярный контроль все еще сохраняет популярность в обследованиях на удаленных объектах, где нет возможности в полной мере использовать современную аппаратуру.