Данные приспособления - это устройства, которые сегодня активно используются в промышленности, к примеру, на Новоангарском обогатительном комбинате, который находится в Красноярском крае. Их основная задача - это обогащение полезных ископаемых. Этот агрегат относится к устройствам непрерывного действия. Основной принцип его работы - разделение жидких неоднородных систем под давлением. Разделение происходит на две фазы - твердую (кек) и жидкую (фильтрат).

Описание устройства ленточного типа

Один из довольно распространенных приборов - это ленточный вакуум-фильтр. Его особенность заключена в том, что в таком устройстве направление перемещения фильтрата будет совпадать с направлением движения действующей силы тяжести. Также этот прибор является непрерывным по роду своей деятельности. В конструкции агрегата имеется перфорированная резиновая лента, перемещение которой обеспечивается за счет действия двух барабанов - приводного и натяжного.

Движение ленты осуществляется внутри замкнутого контура. Ткань в данном случае играет роль фильтрующей перегородки, которая прижимается к ленте при помощи роликов. Суспензия, которую нужно отфильтровать при помощи такого вакуум-фильтра, находится в специальном лотке, откуда она подается на фильтрующую ткань. Из-за наличия разности давлений разные фракции фильтрата будут подаваться в вакуум-камеры, которые расположены прямо под лентой.

После он выводится из аппарата. Во время проведения процедуры на фильтрующей ткани будет оставаться осадок, который после завершения этапа фильтрации необходимо смыть. Смыв осуществляется при помощи воды, которая подается из форсунок. Жидкость для промывки ткани также отсасывается в вакуум-камеры, но уже другого типа, после чего она также выводится из агрегата.

Что касается основных преимуществ таких вакуум-фильтров, то к ним можно отнести простоту устройства, возможность обезвоживания осадка, отличные условия промывки. К плюсам также часто относят и то, что аппарат не имеет распределительной головки. В таком оборудовании (из-за наличия регенерации ткани и ее очистки) можно промывать даже труднофильтруемые суспензии.

Описание элементов дисковой конструкции

Дисковые вакуум-фильтры состоят из набора достаточно простых элементов. Основные составные части устройства - это корыто, несколько дисков, а также распределительная головка. Диски этого прибора закреплены на вращающемся валу ячейкового типа. Процесс фильтрации осуществляется за счет того, что каждый диск имеет от двенадцати до восемнадцати ячеек, которые обтянуты фильтровальной тканью или же сеткой. Что касается секторов этого вакуум-фильтра, то обычно они сделаны из такого материала, как металл или же полипропилен. Процесс крепления начинается с вала, у которого полая структура, две стенки - внутренняя и наружная, стыковка на опорных подшипниках. Именно между этими стенками и располагаются ячейки дисков в нужном количестве.

Общее описание прибора

Как и в случае с ленточным типом, фильтрование осуществляется при помощи перегородки. В данном случае получается так, что фильтровальный материал разделяется на осадок, то есть твердые частицы, остающиеся с одной стороны перегородки, а также на жидкую субстанцию, то есть фильтрат. Он проходит сквозь перегородку и накапливается с другой стороны. Для того чтобы успешно провести процесс, необходимо добиться условия, которое заключается в том, что давление поступающей суспензии должно превышать давление, которое имеется с другой стороны перегородки.

Чтобы это произошло, необходимо сильно увеличивать массу суспензии перед ее подачей. Для этого ее искусственным образом нагнетают, используя для этого различные насосы, давление газа или даже создание вакуума с обратной стороны перегородки.

Стоит также отметить, что фильтровальный материал поступает в данный аппарат с перерывами. Другими словами, дисковое устройство (как и, к примеру, барабанное) работает по циклам. Здесь существуют некоторые ограничения, которые касаются суспензии. Во-первых, чтобы использовать дисковый фильтр, она должна быть полностью безопасной, а во-вторых, жидкая фаза, то есть фильтрат суспензии - не должен кристаллизоваться при нахождении в среде вакуума. В таких фильтрах нельзя обрабатывать суспензию, которая относится к взрывоопасному, огнеопасному или ядосодержащему классу.

Принцип действия аппарата

Фильтровальная установка дискового типа работает по следующему принципу.

В момент того, как вал начинает вращаться, все ячейки фильтра по очереди начинают сообщаться с камерами распределительной головки. Поступление фильтрата в фильтровальной зоне осуществляется под действием вакуума. Он попадает в полость сектора, то есть ячейки, проходя перегородку. После начинается процесс отвода фильтрата из агрегата через ячейки вала и камеру, которая сообщается с линией вакуума.

Что касается твердой части элемента, то она остается на поверхности перегородки. Из-за этого в фильтровальной установке такого типа на поверхности ткани образуется довольно толстый слой осадка всего за несколько минут эксплуатации оборудования.

Кроме того, у прибора также имеется зона просушки и зона обезвоживания. В этих участках осуществляется процесс отсасывания влаги, которая осталась на осадке, после чего она также выводится из устройства по специальному каналу. В агрегате имеется еще одна камера, которая предназначена для подачи сжатого воздуха на перегородку, чтобы отделить от нее осадок. Окончательное отделение осуществляется вручную, ножом. Для подачи сжатого воздуха одним мощным импульсом у прибора имеется клапан отдувки. У этого прибора вакуумного фильтрования, как и у ленточного, есть возможность регенерации ткани. Для этого она проходит через специальную отдельную камеру, в которой подвергается воздействию воздуха или пара для очистки.

Однако здесь есть небольшое отличие, которое кроется в том, что регенерирующая зона применяется только в том случае, если осадок слишком сильно забил перегородку, в отличие от ленточного, где регенерация обязательна. Стоит обратить внимание на корыто, которое обычно представляет собой сварную конструкцию с переливным желобом. Основная задача данной детали - это поддержание постоянного одинакового уровня суспензии.

Барабанное устройство

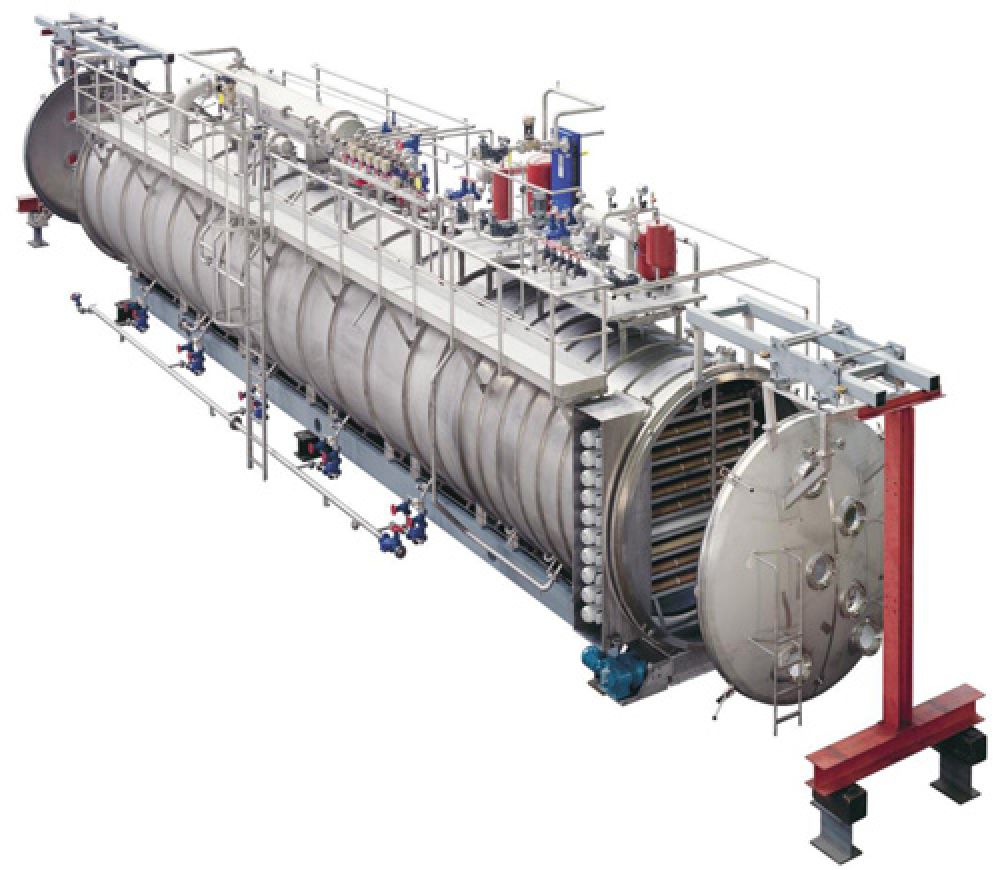

Конструкции вакуум-фильтров достаточно разнообразны. Барабанное устройство - еще одна разновидность такого агрегата.

Он представляет собой вращающийся цилиндрический перфорированный барабан. Деталь покрывается металлической сеткой, а также покрывается сверху тканью для фильтрации. Чаще всего такие аппараты применяются в химической промышленности, особенно если они имеют фильтрующую поверхность наружного типа. Отличие данных приборов от других в том, что их очень просто использовать, степень их фильтрации довольно высока, а также с их помощью можно обрабатывать самые разные суспензии. Некоторые сложны при проектировании, поэтому приходится точно рассчитать большое количество деталей.

Принцип работы и рабочие зоны барабанного прибора

Сразу стоит отметить, что вакуум-фильтр такого типа работает по цикличному принципу, а не по непрерывному, кроме того, он поделен на 4 рабочие зоны.

Рабочая зона номер 1 является фильтровальной, а также служит для подсушки осадка. Именно в ней осуществляется соединение камер с линией вакуума. Из-за наличия вакуума, который создает давление на фильтрат, он проходит через фильтровальную сетку, перфорацию барабана, а затем попадает в середину ячейки. После осуществляется отвод фильтрата по специальной трубе из агрегата. В это же время на наружной стороне сетки формируется осадок, который будет частично подсушиваться в тот момент, когда ячейки станут выходить из суспензии.

Далее следует вторая рабочая зона, где осуществляется промывка и сушка осадка. В этой зоне также происходит соединение ячеек с линией вакуума. Прибор настроен таким образом, что он подает специальную промывочную жидкость, которая проходит сквозь фильтровальную сетку, после чего выводится из устройства. В тех местах, где жидкость не поступала, осадок будет высушиваться.

Третья рабочая зона - это место осадка. В данном случае ячейки будут соединены не с линией вакуума, а с линией сжатого воздуха. При его подаче он будет разрыхлять осадок, что упрощает процесс его удаления. Затем твердый фильтрат полностью удаляется с сетки при помощи ножа.

Последняя четвертая зона служит для регенерации фильтровальной сетки. Для этого в барабанном агрегате используется сжатый воздух, который освобождает перегородку от любых частиц, оставшихся на ней.

После того как работа будет закончена, цикл рабочей зоны повторяется. Сами зоны работают последовательно, но при этом они не зависят друг от друга. Благодаря этому можно создать видимость непрерывного процесса работы барабанного устройства, хотя по сути своей работы он все же считается цикличным. Стоит добавить, что во время процесса вращения появляются мертвые зоны, в которых ячейки полностью отсоединены от подачи как сжатого воздуха, так и вакуума.

Общее описание этапов работы

Стоит сказать о том, что любой вид такого оборудования работает по общему для всех принципу, включая, к примеру, гипербарические фильтры. Их работа включает в себя проведение семи последовательных этапов.

Первый этап - это погружение прибора в суспензию, образование осадка и дальнейший отвод фильтрата, то есть жидкой составляющей. Далее идет второй этап, когда осуществляется втягивание воздуха через осадок и окончательное удаление остатков фильтрата. Третий этап - это промывка твердых частиц суспензии. Следующий этап - это снова втягивание воздуха через осадок, но уже с удалением жидкости для промыва. Пятый этап - это отсоединение осадка и его промывка. Один из последних этапов - отсоединение, то есть полное удаление осадка с ткани. Последний, седьмой этап - это процесс регенерации ткани.

Общий принцип действия на этапах

Здесь стоит сказать о том, что первые четыре этапа имеют кое-что общее - подключение к линии вакуума. Последние же три этапа проводятся с подключением к линии сжатого воздуха, а не вакуума. Во время продувки ткани используется достаточно тонкая и спиралеобразная проволока. Она необходима для того, чтобы прижимать ткань к поверхности барабана, вала и прочее. Это делается для того, чтобы избежать возможного растяжения ткани из-за воздействия сильного потока воздуха.

Фильтр-пресс

Автоматизированные фильтры такого типа очень широко применяются на промышленных предприятиях. Чаще всего они состоят из фильтровальной плиты, которая сверху накрывается перфорированным листом. Между листом и плитой обычно остается свободное пространство, которое заполняется фильтратом. Между плитами и рамами таких приборов также устанавливаются гидроизолирующие диафрагмы. В качестве фильтровальной перегородки в таких фильтр-прессах выступают длинные куски ткани, которые натягиваются между плитами при помощи гидравлических устройств.

Что касается основных преимуществ данного оборудования, то можно выделить автоматизацию процесса очистки, малые габариты, отжим осадка, а также минимальное время работы на проведение рабочего цикла. Примерное время, которое составляет выполнение всех операций, несколько минут.

Рамные и камерные фильтры

На сегодняшний день популярностью пользуются рамные и камерные фильтр-прессы.

Что касается рамного устройства, то он наиболее широко применяется в химической промышленности. Состоит это устройство из набора плит прямоугольного типа, которые располагаются поочередно в один ряд и подвешены к опоре. Сами пластины имеют поверхность рифленого типа, которая обтягивается фильтровальной тканью. Суспензия попадает в каналы под действием давления, где и проходит через ткань.

Если говорить о камерных прессах, то они также довольно хорошо распространены в химической отрасли. Однако в отличие от рамных они невероятно успешно используются в горной металлургии, при переработке нефти, в горнорудной промышленности. Что касается конструкции фильтра, то он состоит из набора плит, которые располагаются вертикально. На сегодняшний день выделяется четыре типа плит, которые могут быть использованы: это фильтрующие, концевые, нажимные, упорные.

Крепление любого типа плит осуществляется на продольных стяжках. На данных стяжках располагаются направляющие, по которым и перемещаются плиты. Если закрыть пресс, то фильтрующая плита с прилегающими образует камеру для промывки и фильтрования. Толщина камеры обычно составляет 30 мм.

Использование различного типа устройств этого класса осуществляется в широких масштабах на самых разных предприятиях, включая отечественный Новоангарский обогатительный комбинат.