В любой сфере человеческой деятельности для достижения необходимого результата требуется выполнение четких этапов на пути достижения цели. Тем более это справедливо в условиях сложных и многостадийных производственных процессов.

Любая ошибка или отступление от наиболее рациональных операций при изготовлении или ремонте продукции приведет к колоссальным потерям ресурсов (временных, материальных, финансовых). Для снижения количества ошибок обслуживающего персонала, стандартизации деятельности (приводящей к предсказуемости конечных результатов) и проведения единой технической политики разработаны стандартные процедуры и соответствующая документация по их выполнению. Ее содержание и дальнейшее использование нашли свое отражение в технологической инструкции изделия.

Подходы к проектированию технологической инструкции

На производстве используются специальные подходы к специализации и однородности технологических элементов (так называемая типизация) в зависимости от различных критериев соответствия и содержания организации выполнения.

Углубленность и направленность степени детализации дает возможность различать маршрутные процессы, операционные и смешанные. В первых происходит описание по операциям принятой технологии, то есть показывается, как перемещается изделие по заданному алгоритму выполнения по рабочим местам, специализированным на выполнении конкретных операций. Операционные раскрывают содержание межоперационных переходов. Смешанные процессы используют описание переходов только для наиболее сложных этапов производства.

Способы организации различных элементов технологических процессов (позиций, оборудования, рабочих мест) дифференцируются в три основные группы: единичные, типовые и групповые.

Единичный формируется для изделия с одним названием, способом изготовления и типоразмером (ремонт двигателя автомобиля конкретной марки).

Типовой процесс касается объектов со связанными (общими) признаками по конструкции и технологии (к примеру, изготовление слесарных ключей для разного диаметра труб).

Групповые касаются массивов разных изделий, с непохожими конструкциями, но подобными с технологической составляющей (изготовление с помощью литья, прессовки, накатки и т. п.).

Все рассмотренные разновидности процессов размещаются в технологической инструкции по производству.

Преимущества типизации

Указанные подходы к формированию и классификации процессов позволяют:

- создать ограниченное их количество (сведя все многообразие к эффективно управляемому числу);

- учитывать на этапах проектирования различных технологий конкретные условия эксплуатации;

- проводить максимально полную унификацию оборудования, инструмента и приспособлений;

- постоянно повышать уровень механизации (автоматизации) процессов во времени;

- снизить издержки и потери при проведении технической подготовки производства: анализе элементов конструкции, выборе и обосновании особенностей технологического обеспечения и сравнительной экономической оценке, направленной на получение оптимального и ликвидного на рынке изделия;

- сократить время на разработку технологической инструкции.

Алгоритмы разработки

В реальной производственной системе первоочередной организационно-технической задачей является разработка такой технологии, которая способна обеспечить необходимую скорость и качество изготовления изделий (при наименьших потерях).

На первом этапе проводится скрупулезное и тщательное изучение всей конструкторской документации и параметров последующего использования изделия в эксплуатации (что отразится в технологической инструкции процесса). Помимо этого, требуется учесть предполагаемые масштабы выпуска (уточнить фактическую программу изготовления и предполагаемую производственную мощность), учесть и проанализировать сведения о технологическом оборудовании и инструменте.

В общем виде алгоритм разработки новой технологии можно представить в виде такого списка:

- Анализ исходных данных рассматриваемой технологии.

- Изучение особенностей производства (определение коэффициента специализации или закрепления операций).

- Выбор уже существующего аналогичного процесса (для сокращения времени проектирования).

- Выбор материала, заготовки (комплектующей) и метода ее получения.

- Определение положения в пространстве предмета труда (анализ базы).

- Создание последовательности операций (разработка маршрута).

- Выбор необходимого оборудования.

- Детализация операций процесса.

- Выбор технологической оснастки.

- Нормирование процесса.

- Тарификация элементов.

- Определение требований охраны труда.

- Оформление технологической документации.

- Расчет основных производственных параметров.

- Производственное планирование (определение технико-экономических параметров цеха).

Более подробную информацию касательно этапов проектирования можно получить в технологических инструкциях по ГОСТу.

Разработка документации

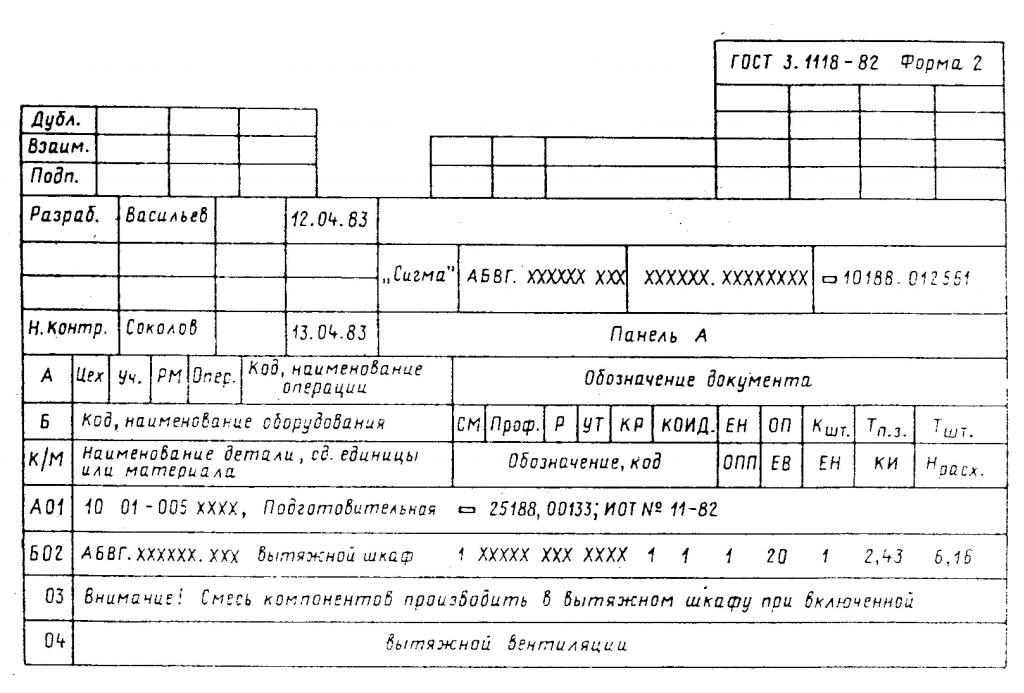

Технологические алгоритмы создаются в двух формах: как действия работников на реальном производстве и в виде формальных алгоритмов действий, записанных в форме соответствующих документов. Процесс формируется на основе комплекта специальных бланков (сборниках технологических инструкций), на которых указаны те или иные требования к выполнению.

Он состоит из текстовой и графической частей. Компоновочные и монтажные схемы, рисунки, визуальные модели с повреждениями (отказами) изделий, указываются на картах эскизов. Особенности технологического инструмента, последовательности выполнения операций, детализацию работ указывают в различных видах информационных карт.

Инструкция технологическая (ТИ)

Является текстовым документом с указанием основных условий изготовления изделий или проведения ремонта с учетом имеющихся ресурсов. Примерная схема записи информации:

- Название технологического процесса.

- Условия подготовительных операций.

- Условия разборки.

- Требования к ремонту с указанием технических характеристик.

- Информация об испытаниях готовых изделий.

- Справочная информация.

- Замечания к дальнейшей эксплуатации.

Технологический маршрут (ТМ)

В практике деятельности производственных систем используется понятие технологических маршрутов. Главный технологический маршрут представляет собой схему перемещения объектов изготовления или ремонта по цехам (участкам) предприятия с указанием размещения оборудования, парков отремонтированных изделий и т. д.

При проектировании отдельных технологических инструкций (техническое обслуживание ротора электродвигателя, разборка гидравлической части насосной станции) используются маршрутные карты. Их задача заключается в техническом описании перемещения предметов труда по позициям (рабочим местам) в процессе выполнения этапов производства. Детальная проработка операций в этом случае не проводится. Не указываются величины трудоемкостей, тип и количество оснастки, затраты материалов.

Производственные карты

Бывают нескольких видов. К примеру, КТПР, КТПД, ОК (соответственно, карта ремонта, дефектации, операционная). Предназначены для детального пошагового описания выполнения элементов процесса, позволяющих достичь конечной цели - выпуска готовой продукции (возвращения объекту исправного состояния). Например, процесс окраски изделия будет включать все необходимые операции в правильном порядке следования, указаны затраты времени, инструмент и условия выполнения.

В заключение

Технологическая инструкция является информационным обеспечением любого производства. В условиях создания современных цифровых технологических систем ее роль нисколько не уменьшается. Разработанные маршруты, операционные алгоритмы или комплектовочные ведомости представляют собой информационный поток, уровень организации которого влияет на производительность всех процессов предприятия.