Карбид титана является одним из перспективных аналогов вольфрама. Он не уступает последнему по физико-механическим свойствам, а изготовление этого соединения является более экономичным. Наиболее широко он применяется при производстве твердосплавного режущего инструмента, а также в нефтяном и общем машиностроении, авиационной и ракетной промышленности.

Описание и история открытия

Карбид титана занимает особое место среди соединений переходных металлов периодической системы химических элементов. Он отличается особой твердостью, жаростойкостью и прочностью, что и определяет его широкое применение в качестве основы для твердых сплавов, не содержащих вольфрам. Химическая формула этого вещества – TiC. Внешне оно представляет собой порошок светло-серого цвета.

Его производство началось в 20-е годы XX в., когда компании, занимающиеся выпуском лампочек накаливания, искали альтернативу дорогостоящей технологии изготовления вольфрамовых нитей. В результате был изобретен способ получения цементированного карбида. Данная технология была менее затратной, так как сырье – двуокись титана, было более доступным.

В 1970 г. началось применение нитрита титана, что дало возможность увеличить вязкость цементированных соединений, а добавки из хрома и никеля позволили повысить коррозионную стойкость карбида титана. В 1980 г. был разработан процесс спекания порошка под воздействием равномерного сжатия (прессования). Это позволило улучшить качество материала. Спеченные твердосплавные порошки в настоящее время применяются в тех областях техники, где требуется высокая устойчивость к температурам, износу и окислению.

Химические характеристики

Химические свойства карбида титана определяют его практическое значение в технике. Это соединение обладает следующими характерными особенностями:

- устойчивость к воздействию HCl, HSO4, H3PO4, щелочей;

- высокая коррозионная стойкость в щелочных и кислых растворах;

- отсутствие взаимодействия с расплавами цинка, основными видами металлургического шлака;

- активное окисление только при температурах свыше 1100 °C;

- смачиваемость расплавами стали, чугуна, никеля, кобальта, кремния;

- образование TiCl4 в среде хлора при t>40 °C.

Физико-механические свойства

Основными физико-механическими характеристиками данного вещества являются:

- Теплофизические: температура плавления – 3260±150 °C; температура кипения – 4300 °C; теплоемкость – 50,57 Дж/(К∙моль); теплопроводность при 20 °C (в зависимости от содержания углерода) – 6,5-7,1 Вт/(м∙К).

- Прочностные (при 20 °C): предел прочности на сжатие – 1380 МПа; предел прочности на разрыв (горячепрессованный карбид) – 500 МПа; микротвердость – 15 000–31 500 МПа; ударная вязкость – 9,5∙104 кДж/м2; твердость по шкале Мооса – 8–9 единиц.

- Технологические: скорость износа (в зависимости от содержания углерода) – 0,2-2 мкм/ч; коэффициент трения – 0,4-0,5; свариваемость – плохая.

Получение

Производство карбида титана осуществляется несколькими методами:

- Углетермическим способом из диоксида титана и твердых науглероживающих материалов (68 и 32 % в смеси соответственно). В качестве последних чаще всего используют сажу. Сырье сначала спрессовывают в брикеты, которые затем помещают в тигель. Насыщение углеродом протекает при температуре 2000 °C в защитной атмосфере водорода.

- Прямой карбидизацией порошка титана при температуре 1600 °C.

- Псевдоплавлением – нагрев порошка металла с брикетами сажи по двухступенчатой схеме до 2050 °C. Сажа растворяется в расплаве титана, а на выходе получаются зерна карбида размером до 1 тыс. мкм.

- Воспламенением в вакууме смеси порошка титана и сажи (предварительно брикетированных). Реакция горения длится несколько секунд, затем состав охлаждают.

- Плазмохимическим способом из галогенидов. Этот метод позволяет получить не только твердосплавный порошок, но и покрытия, волокна, монокристаллы. Наиболее распространенной смесью является хлорид титана, метан и водород. Процесс ведется при температуре 1200-1500 °C. Поток плазмы создают с помощью дугового разряда или в высокочастотных генераторах.

- Из стружки титановых сплавов (гидрирование, измельчение, дегидрирование, насыщение углеродом или карбидизация с сажей).

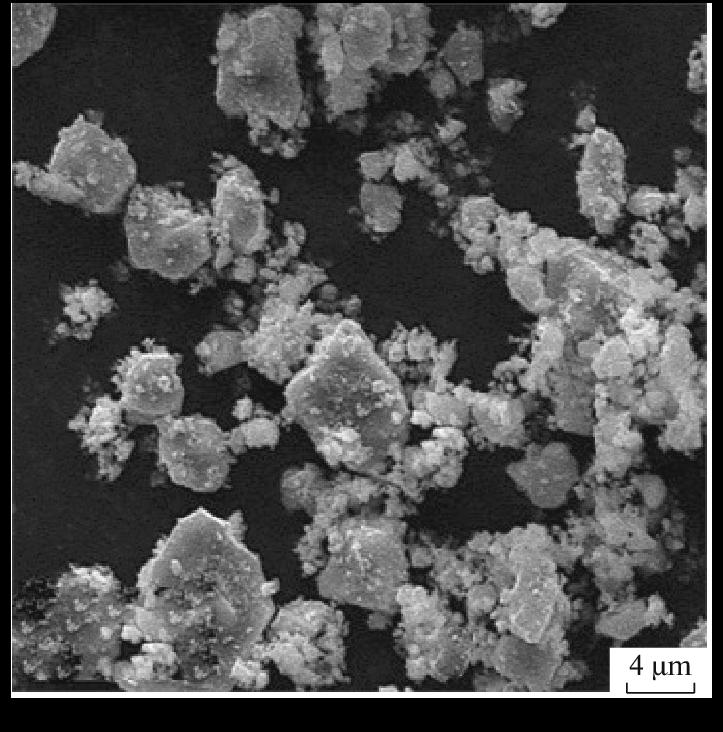

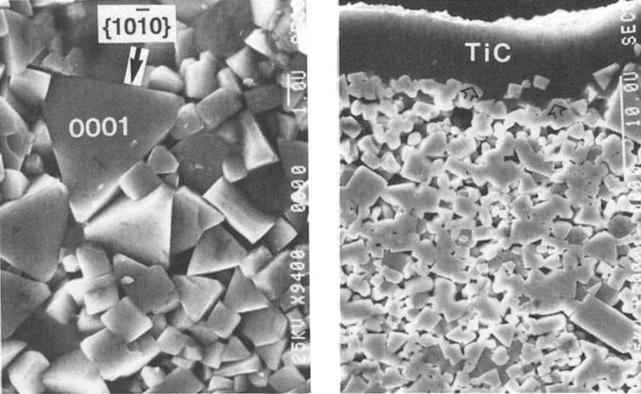

Продукт, изготовленный одним из этих способов, обрабатывают в размольных агрегатах. Измельчение в порошок производится до размеров частиц 1-5 мкм.

Волокна и кристаллы

Получение карбида титана в виде монокристаллов проводится несколькими способами:

- Методом плавления. Существует несколько разновидностей этой технологии: процесс Вернейля; вытягивание из жидкой ванны, сформированной в результате расплавления спеченных стержней; электротермический способ в дуговых печах. Эти методики не получили широкого распространения, так как они требуют высоких энергетических затрат.

- Растворный способ. Смесь соединений титана и углерода, а также металлы, играющие роль растворителя (железо, никель, кобальт, алюминий или магний), нагревают в графитовом тигле до 2000 °C в вакууме. Металлический расплав выдерживают в течение нескольких часов, затем обрабатывают растворами соляной кислоты и фтороводородом, промывают и сушат, производят флотацию в смеси трихлорэтилена и ацетона для удаления графита. Эта технология позволяет получить кристаллы высокой чистоты.

- Плазмохимический синтез в реакторе при взаимодействии струи плазмы с галогенидами титана TiCl4, TiI4. В качестве источника углерода используют метан, этилен, бензол, толуол и другие углеводороды. Основными недостатками данного способа являются технологическая сложность и токсичность сырья.

Волокна получают путем осаждения хлорида титана в газовой среде (пропан, тетрахлорметан в смеси с водородом) при температуре 1250-1350 °C.

Применение карбида титана

Данное соединение используется в качестве компонента при изготовлении жаропрочных, жаростойких и твердых безвольфрамовых сплавов, износостойких покрытий, абразивных материалов.

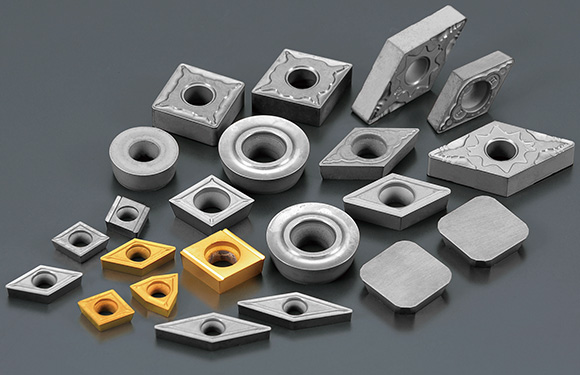

Твердосплавные системы с карбидом титана применяются для производства следующих изделий:

- инструменты для обработки металлов резанием;

- детали прокатных станков;

- жаростойкие тигли, детали термопар;

- футеровка печей;

- детали реактивных двигателей;

- неплавящиеся сварочные электроды;

- элементы оборудования, предназначенного для перекачки агрессивных материалов;

- абразивные пасты для полировки и доводки поверхностей.

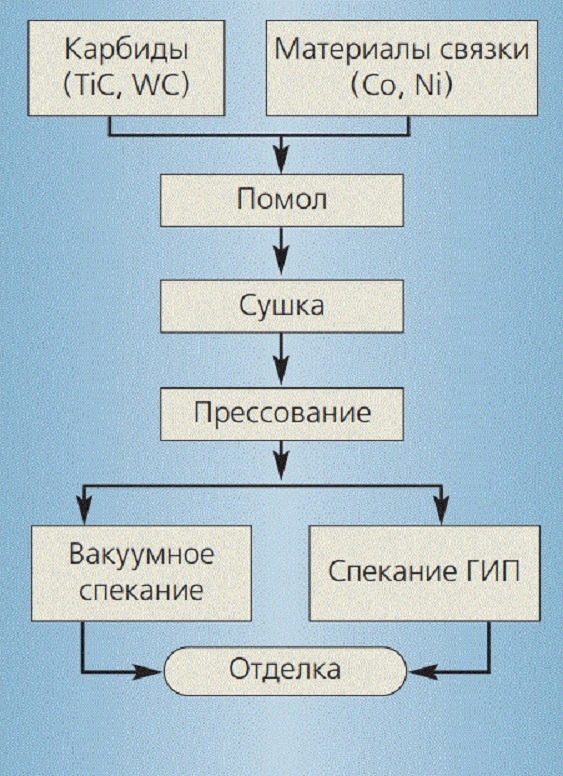

Детали изготавливают методами порошковой металлургии:

- спеканием и горячим прессованием;

- шликерным литьем в гипсовые формы и спеканием в графитовых печах;

- прессованием и спеканием.

Покрытия

Покрытия из карбида титана позволяют увеличить эксплуатационные характеристики деталей и одновременно сэкономить на дорогостоящих материалах. Для них характерны следующие свойства:

- высокая износостойкость и твердость;

- химическая стабильность;

- малый коэффициент трения;

- низкая склонность к холодной сварке;

- окалиностойкость.

Слой карбида титана наносится на основной материал несколькими способами:

- Осаждением из газовой фазы.

- Плазменным или детонационным напылением.

- Лазерной наплавкой.

- Ионно-плазменным напылением.

- Электроискровым легированием.

- Диффузионным насыщением.

На основе карбида титана и никелевых жаропрочных сплавов делают также кермет – композиционный материал, который позволяет увеличить износостойкость деталей в жидких средах в 10 раз. Использование этого композита перспективно для увеличения срока службы насосного оборудования и другой техники, к которым относятся нагнетательные штуцеры для поддержания пластового давления, факельные горелки, буровые долота, запорная арматура.

Карбидостали

Карбиды вольфрама и титана применяются для изготовления карбидосталей, которые по своим свойствам занимают промежуточное положение между твердыми сплавами и быстрорежущими сталями. Тугоплавкие металлы обеспечивают им высокую твердость, прочность и износостойкость, а стальная матрица – вязкость и пластичность. Массовая доля карбида титана и вольфрама может составлять 20-70 %. Такие материалы получают методами порошковой металлургии, указанными выше.

Карбидостали используются для производства режущего инструмента, а также деталей машин, работающих в условиях сильного механического и коррозионного износа (подшипники, зубчатые колеса, втулки, валы и другие).