Концепция обработки твердотельных материалов под действием воздушно-плазменной дуги существует уже несколько десятилетий. Но в последние годы технологам удалось добиться беспрецедентно высокого качества раскроя. Современная конструкция плазменного резака позволяет его использовать и в бытовых рабочих операциях. Функционал аппаратов ориентируется на обеспечение безопасности пользователя и повышение точности обработки.

Назначение технологии

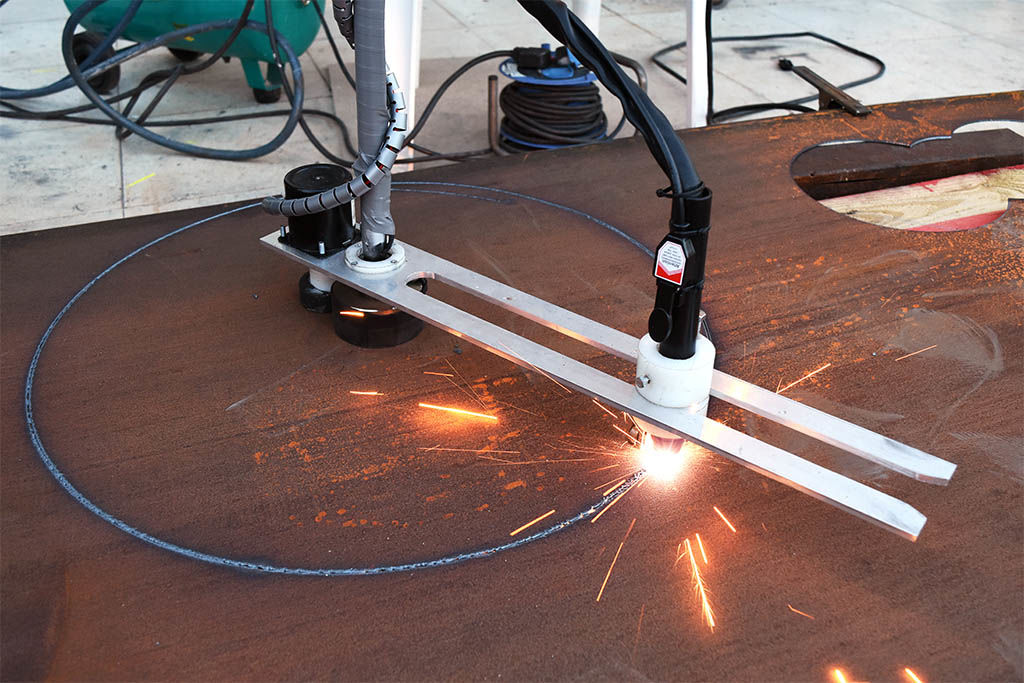

Метод резки посредством плазменной дуги применяется повсеместно. Если в том же домашнем хозяйстве с помощью данного принципа обработки может качественно выполнить ремонт автомобильного кузова или починить крышу из металлопрофиля, то в промышленности эту технологию используют для поточной формовки заготовок. Благодаря высокой точности резки плазмотроны широко применяются в художественном творчестве. Мастера этого направления, в частности, выполняют оригинальные дизайнерские ограды, ворота, элементы для ландшафтного дизайна и т. д. Главное условие – металлический материал с подходящими для обработки характеристиками.

В стандартном исполнении ручной плазменный резак небольшой мощности справляется с алюминием, медью, чугуном и латунью. Производительным аппаратам доступны и высоколегированные стали. Если же говорить о конкретных задачах, то плазмотрон способен выполнять отверстия, готовить кромки, нарезать аккуратные полоски листового металла, делать штампованные заготовки и т. д.

Принцип действия плазмотрона

В качестве непосредственного резчика применяется искусственно созданная электрическая дуга, которую инструмент разжигает между заготовкой и электродами. Плазменная струя образуется благодаря газу, который направляется в рабочую зону под определенным давлением. В зависимости от условий обработки и требований к резке, температурный режим дуги может варьироваться от 5000 до 30 000 °С, что и обуславливает эффективный расплав. Скорость движения струи может достигать 1500 м/с.

На характер обработки оказывает влияние тип газа. Принципиально разделяются активные и неактивные смеси. Например, плазменный резак для черных металлов работает в кислородно-воздушной среде, а модели для цветмета задействуют водород, азот или аргон. Разделяют аппараты и по типу системы охлаждения. В бытовых условиях чаще используют плазмотроны с понижением температуры форсунки за счет тех же газов – воздушная система. Однако на производствах требуется более эффективное охлаждающее воздействие, для чего используются жидкостные каналы с направлением водяных потоков.

Характеристики оборудования

Сила тока является основным рабочим параметром плазмотронов. Правильный расчет по этому показателю позволит в итоге получить качественный раскрой с минимальным процентом шлака, наплывов и окалины. Расчет следует производить, исходя из нормативной величины силы тока, требуемой на расплав 1 мм заготовки. Например, для работы со сталью и чугуном потребуется 4 А на 1 мм, а для цветного металла – 6 А. Если стоит задача обработки 20-миллиметрового стального листа, то 80 А будет минимальная сила тока, которую должен поддерживать резак. Для плазменной резки алюминиевой заготовки с такими же параметрами нужен будет прибор на 120 А.

Что касается скорости обработки, то она будет зависеть и от мощности оборудования. Бытовые модели обеспечиваются потенциалом в 2,8 кВт, что позволяет, например, справляться с тонколистным профилем на скорости до 1 м/мин. Разумеется, мощные трехфазные агрегаты для промышленного использования на 7,5 кВт за более короткий промежуток обработают и толстые листы для строительных конструкций.

Способы розжига дуги

На резаке предусматривается кнопка, которая возбуждает пилотную дугу, в процессе кратковременного горения которой образуется рабочая струя. Но сам розжиг может происходить контактным и бесконтактным способами. В первом случае для образования рабочей дуги требуется короткое замыкание. Оно возникает в момент прекращения подачи воздуха в процессе горения дежурной дуги. Поток воздуха направляется параллельно выходу искры из сопла плазменного резака, что и провоцирует розжиг факела.

При бесконтактном способе пилотная дуга будет иметь высокую токовую частоту. Ее возникновение происходит между соплом резчика и электродом в условиях высокого напряжения. Рабочая струя образуется без прямого контакта в ходе приближения сопла к поверхности металлической заготовки.

С первой попытки произвести розжиг не всегда получается, поэтому стоит выполнить несколько циклов. Тем не менее неудачная серия розжига может означать, что система работает при недостаточном давлении воздушной среды. Также могут быть и проблемы в электротехнической начинке оборудования.

Аппарат «КЕДР CUT-40B»

Недорогая модель по меркам производительных приборов, которая подключается к бытовой розетке на 220 В и поддерживает мощность на профессиональном уровне в 7,5 кВт. Данным инструментом можно смело обрабатывать заготовки толщиной 12 мм, выполненные из нержавейки, меди, алюминия, оцинкованных сплавов и др. Что отличает эту модель от других представителей среднего класса, так это продуманная комплектация с эффективной системой подачи воздуха.

В базовый набор входит воздушный компрессор, что позволяет использовать плазменные резаки CUT-40B в автономном режиме (с точки зрения поддержки охлаждающей функции). Но в целях экономии электроэнергии можно подключать оборудование к централизованной системе воздухоподачи. По качеству результата аппарат тоже не разочаровывает. Шов получается ровным и надежным. Если говорить о недостатках, то главным из них будет малая толщина реза, не позволяющая рассматривать прибор в качестве универсального инструмента металлообработки.

Модель Tomahawk 1538 от Lincoln Electric

Профессиональное инверторное оборудование для промышленных предприятий или строительной сферы. Трехфазный плазмотрон работает под напряжением 380 В и обеспечивает возможность резки конструкций и деталей толщиной до 35 мм. С помощью встроенного угольного электрода оператор может использовать и метод воздушно-дуговой строжки. Но и в стандартных режимах работы инверторный плазменный резак Tomahawk 1538 проявляет себя с лучших сторон. Особенно стоит подчеркнуть достоинства инновационной горелки, которая создает узконаправленные завихрения струи под высокой мощностью. При этом нагрев заготовки будет минимальным, что исключает деформацию поверхностей за пределами рабочей зоны. Единственный недостаток аппарата – стоимость, составляющая порядка 140 тыс. руб.

Аппарат «Ресанта ИПР 40К»

Сбалансированное по характеристикам предложение от латвийской фирмы, продукция которой пользуется большой популярностью в России. Тоже инверторный резак, характеризующийся точностью обработки, богатым набором функций и возможностью плавной регулировки через потенциометр. Небольшие размеры конструкции и масса в 11 кг позволяют легко транспортировать плазменный резак «Ресанта» в пределах рабочей площадки или перевозить на дачу. Пользователи отмечают быструю резку тонколистных материалов, аккуратность раскроя и чистоту. Однако на высокий потенциал производительности рассчитывать не стоит. Модель рассчитана на решение по большей части несложных бытовых задач.

Аппарат Aurora PRO AIRFORCE 80

Узкоспециализированная модель, ориентированная на работу с цветными металлами. Целевая область – монтаж электротехники, в которой приходится обслуживать медные, алюминиевые и стальные сплавы с оцинковкой. В то же время технические данные у модели довольно высокие. Достаточно отметить мощность в 7,8 кВт, толщину реза до 20 мм и питающее напряжение на 380 В. Однако столь привлекательные эксплуатационные данные ограничиваются весьма скромной силой тока в 80 А. Иными словами, плазменный резак «Аврора» показывает пример гибкого в регулировке аппарата, который охватывает ограниченный сегмент задач. К преимуществам обработки данным инструментом можно отнести отсутствие деформирующего эффекта, обширный диапазон доступных температурных режимов, применение технологии IGBT и повышенный класс изоляции корпуса.

Что учесть в выборе?

Практика показывает, что в процессе эксплуатации по значимости на первый план выходят далеко не мощность с производительностью. При умелом обращении опытный мастер и бюджетным аппаратом с потенциалом в 2,8 кВт сможет качественно выполнить рез. Гораздо важнее конструкционная эргономика и подходящий набор функций. Что касается первого, то удобный плазменный резак по металлу с инверторной установкой обеспечивается рукоятками для переноски, держателями, ходовой частью с колесами и разъемами для подключения вспомогательного оборудования. Из функций рекомендуется в первую очередь уделять внимание защитным системам. Это блокировщики, аварийные и автоматические переключатели режимов, стабилизаторы напряжения и т. д.

Заключение

Уже отмечалось, что на качество работы немалое влияние оказывает опыт пользователя. Существует множество тонкостей и нюансов организации процесса резки, знание которых позволит обеспечить хороший результат. Например, квалифицированные мастера рекомендуют располагать плазменный резак так, чтобы к нему был обеспечен прямой доступ воздушных потоков. Это решение минимизирует риск перегрева даже при стабильно работающей собственной системе охлаждения. Еще один совет связан с применением вспомогательных агрегатов. Так, правильно организованная пневмосеть с компрессором и установка влагомаслоотделителя минимизируют попадание инородных частиц с жидкостью в зону обработки. Также не стоит забывать о дополнительных аксессуарах в виде струбцин для удержания заготовок, электродах и обязательных средствах индивидуальной защиты.