Высокая производительность современных буровых установок позволяет разрабатывать скважины с большим диаметром и глубиной. Если же речь идет о малых рабочих параметрах, то и сам подход к технической реализации задачи может быть другим. Например, колонковое бурение позволяет с минимальными затратами выполнять узкие скважины, поддерживая высокую точность и аккуратность при вырезке породы.

Особенности технологии

Колонковый метод применяется в промышленности и геодезических исследованиях уже более 150 лет. Его особое место в общем ряду технологий геологической разработки обусловлено тем, что после завершения работы остается цельный керн. Это цилиндрический столб с материалом из скважины, который может быть выброшен или сохранен для дальнейшего изучения породы – зависит от поставленных задач. Иными словами, вырезка и разработка производится не по всей площади бура, а по краям скважины. Движение коронки при этом тоже происходит строго по краям, что позволяет сохранять породу. Вместе с этим стволы заполняются рабочей оснасткой, которую представляют буровые колонкового бурения – коронки, шнеки и керноприемники. Данная технология имеет и ряд ограничений, так как по мере углубления повышается давление на режущие элементы. По этой причине максимальная глубина колонковых скважин достигает лишь 150-160 мм, в зависимости от типа грунта и характеристик оборудования.

Сферы применения метода

Использование колонковых буров оправдывает себя при разработке крепких пород. В основном это касается горных месторождений, которые исследуются в научных или проектных целях. Например, в инженерно-геодезических исследованиях может потребоваться проба цельного грунта с глубиной более 1 м. Соответственно, метод используется в разведывательных изысканиях, причем не только в строительной сфере. В горнодобывающей промышленности перед установкой гидромеханики и многошнековых экскаваторов непосредственно на месте разработки выполняют колонковое бурение, по результатам которого составляется проект будущей скважины.

Используемое оборудование

Основной функциональный агрегат представляет собой колонковую бурительную установку. Она может доставляться на рабочее место и в дальнейшем использоваться на специальной опорной платформе, или же мобильным способом интегрироваться в шасси автомобилей КАМАЗ, МАЗ, Урал и др. Для выполнения работ в сложных условиях применяется гусеничный транспорт.

Конструкция установки колонкового бурения формируется несущим каркасом, двигателем, гидравлической системой для управления позицией рабочих органов, шлангом для промывки скважины и поверхностей оборудования, а также механизмом крепления насадок типа SDS. Для управления и энергоснабжения могут использоваться модульные контрольные пункты и генераторы. Поскольку работы в большинстве случаев производятся в удалении от центральных коммуникаций, то средства автономного топливного питания являются основным источником энергии для подобной техники.

Приспособления и расходники для бурения

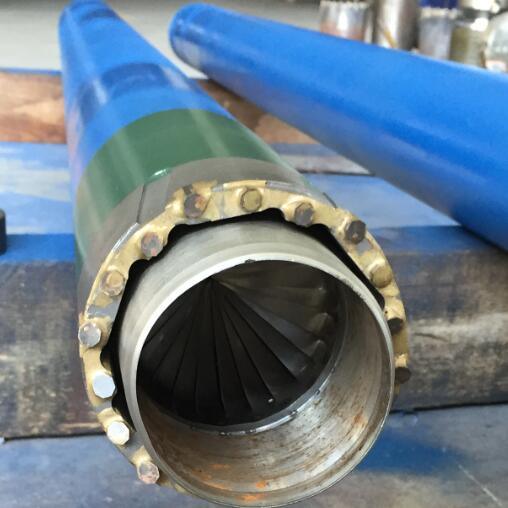

В разработке пород могут задействоваться разноформатные коронки и вспомогательный инструмент. Для высокопрочных твердых пластов используют алмазные и дробовые сегменты. Среднюю породу с точки зрения прочности режут вольфрамитовыми победитовыми и коронками, а грунт малой крепости обрабатывают стальными элементами. В каждом случае обязательно применение средств для обслуживания забоя.

Для подачи воды или извлечения керна могут применяться трубы, шнековые приспособления, штанги для увеличения глубины колонкового бурения и промывочные сальники. На сложных участках при организации многоступенчатой конфигурации бурения также задействуются специальные переходники с монтажной арматурой, вращатели и стыковые узлы.

Рабочий процесс

На первом этапе целевая площадка очищается от мусора, дерна и посторонних объектов. В нескольких метрах от точки бурения формируется яма для будущего слива промывочного раствора. Ее глубина зависит от планируемых объемов работы. Затем для размещения самого бура пробоем создается отверстие, после чего коронка интегрируется в механизм захвата. На этом этапе станок колонкового бурения наращивается по вылету рабочей оснастки посредством труб и переходников. Далее начинается вращение трубы с резчиками по кромкам.

После каждого прохода с заполнением насадки керном конструкция поднимается. При ручном методе обслуживания рабочие извлекают породу ударами молотка. В механизированных установках эта операция производится автоматически с помощью специального толкателя. Затем выполняется промывка, и бур снова погружается в скважину до момента достижения нужной глубины. Для пород с хрупкой неустойчивой структурой по мере увеличения глубины прохода используются укрепляющие обсадные трубы. Они не дают стенкам обрушиться и нарушить параметры бурения.

Преимущества технологии

С точки зрения возможности получения аккуратного керна, это оптимальный способ бурения. В качестве альтернативы можно рекомендовать применение роторного долота, но и в этом случае невозможно добиться столь же точной геометрии реза. Также сохраняется и высокая производительность. Мощные установки позволяют за короткий промежуток времени выполнять серийную обработку целевой площади на нескольких позициях. Поэтому при комплексном подходе к обследованию технология колонкового бурения дает возможность изучения подземного строения грунтов.

С помощью данного метода можно стабильно проходить и высокопрочные породы, среди которых гранитные и базальтовые. Сами скважины могут быть многозабойными, восстающими и наклонными – оборудование позволяет формировать разные модели разработки, варьируя скорость и размерные параметры.

Недостатки технологии

В числе главных минусов колонковой техники бурения называют необходимость применения промывочных растворов, ограничения по глубине прохода и жесткие требования к обслуживанию инструмента. Самым чувствительным в ходе работы будет фактор износа труб. Режущие кромки быстро изнашиваются, после чего нужно выполнять заточку или полное обновление рабочих сегментов. Поэтому даже при разработке пород средней крепости рекомендуется применять алмазное колонковое бурение скважин с обильным использованием глинистого раствора. Вообще, что касается промывки, то без нее невозможно получить качественный рез по кругу керна с сохранением работоспособности функциональной оснастки. Многие организации практикуют технику сухого бурения, но в конечном итоге она обходится дороже и по финансовым, и по техническим ресурсам.

Заключение

Оптимизация технологических подходов к выполнению скважин в разных направлениях сводится к автоматизации процесса и сокращению количества применяемых узлов и агрегатов. Ставка делается на многофункциональность и практичность, что достигается, в том числе, за счет повышения рабочих качеств применяемых коронок. В случае с колонковым бурением стоит подчеркнуть оптимизацию в самой схеме разработки скважин. При всех своих недостатках, это наилучшее решение для обеспечения неглубокой выборки породы. Причем данную технологию теоретически можно использовать и в бытовых условиях, задействуя мелкоформатную оснастку и силовое оборудование ручного типа.