Технологии обработки металлических конструкций и деталей в широком распространении представляют собой механические методы. Подобные операции осуществляют производственные станки, ручные электроинструменты и т. д. Более же современные направления обработки твердотельных материалов связаны с термическим воздействием. И газовый резак является самым доступным инструментом, реализующим этот метод.

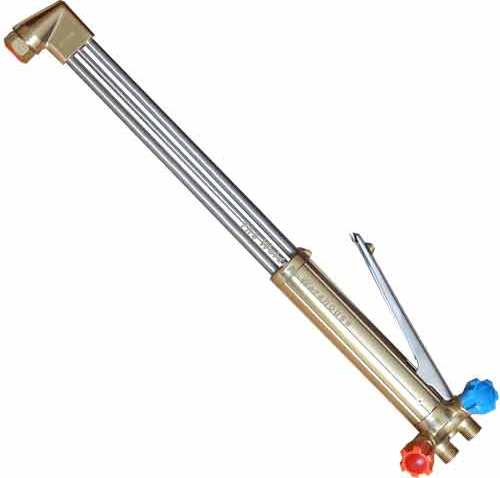

Устройство оборудования

Чаще применяются двухтрубные или инжекторные модели резаков, в которых подача технического кислорода (рабочая смесь) делится на два потока. Верхний канал обеспечивает доставку газа в головку наконечника на высокой скорости. Далее смесь проходит через основное сопло мундштука. Данная часть инструмента и отвечает за непосредственную резку заготовки. Для управления процессом и характеристиками нагрева предусмотрен регулирующий вентиль с клапаном. Обычно эту оснастку выносят на верхнюю часть корпуса. Нижняя трубка, в свою очередь, направляет газ в специальную камеру для смешивания с горючим газом. В итоге обеспечивается баланс температур и скоростей. В некоторых сферах оказывается выгоднее трехтрубное устройство газового резака, при котором реализуется смешивание двух кислородных и одного горючего потока внутри головки. Преимущество таких моделей заключается в избавлении от специальной камеры смешивания, наличие которой само по себе представляло опасность «обратного удара». В таких ситуациях происходит движение смеси в противоположном направлении.

Принцип действия резака

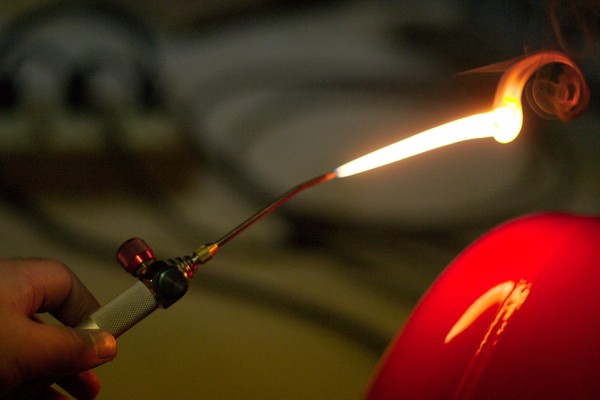

В отличие от механического инструмента, газовое оборудование напрямую не контактирует с целевой областью, а в основной части работы лишь смешивает кислород с горючим газом. В итоге процесс формирования и направления подогревающего пламени к целевой заготовке сопровождается образованием кислородной режущей струи. Существуют разные вариации резаков, которые отличаются типом применяемого газа, но принципиально их функциональное назначение не меняется. Разве что техника резки может отличаться – например, по структуре раскрой может быть копьевым, поверхностным или разделительным. И даже эта классификация неактуальна, поскольку универсальный газовый резак по металлу допускает применение нескольких режимов с возможностью раскроя толщиной от 3 до 300 мм. При этом стойкость оборудования и направление подачи струи значения не имеет. Главное – физическая эргономика при обращении. Компактным аппаратом можно получать самые разные конфигурации резки при наличии должных навыков.

Разновидности инструмента

Если дело касается сложных ответственных операций, то возможностей универсального резака может быть недостаточно. У таких моделей хорошо выражена конструкционная и эксплуатационная гибкость, но для многих специализированных задач он не годится. Например, для удаленных работ, требующих высокой производительности, рекомендуется задействовать пропановый газовый резак, подключаемый непосредственно к баллону. Модели этого типа хорошо проявляют себя на строительных площадках, осуществляя сложные и глубокие раскрои в крупных металлоконструкциях. И напротив, существует узкая линейка малоформатных туристических резаков, которые тоже подключаются к пропановым баллонам, но работают при небольшой мощности. В промышленных цехах чаще используют керосиновые резчики. Этот тип газовой аппаратуры способен обеспечивать высокую производительность, но только в условиях соединения с центральным снабжением топливом. В данном случае предъявляются высокие требования к безопасности, поэтому горелки оснащают широким комплексом защитных систем.

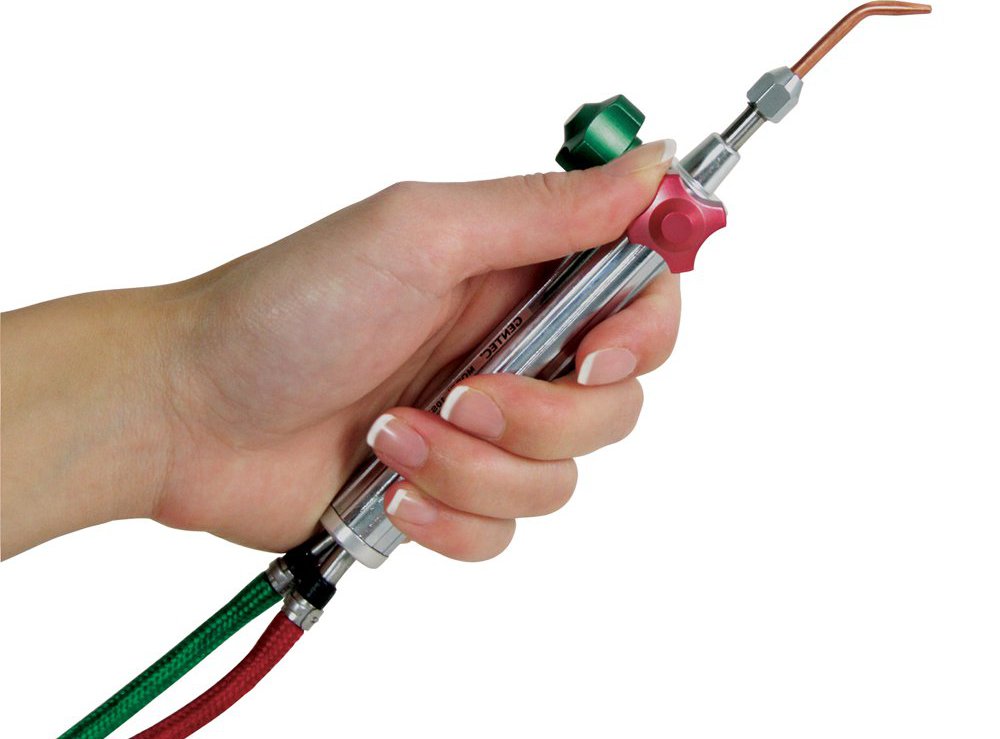

Особенности портативных моделей

С точки зрения конструкции это оптимальное решение для работы в бытовых условиях. Компактный аппарат представляет собой насадку для подачи горючей струи на металлическую поверхность. Как и в случае с пропановыми моделями, он подключается к газовому цанговому баллону, который и выступает источником рабочей смеси. Также следует учитывать, что это не полноценный резак, а скорее горелка. Поэтому в ходе обработки будут важны контролируемые параметры интенсивности теплового воздействия. В частности, портативный газовый резак бытового назначения поддерживает температуру факела до 1300 °C. Профессиональные же модели этого класса обеспечивают термическое воздействие до 2800 °C. Что касается целевых материалов, то к ним относятся легкоплавкие металлы и сплавы наподобие алюминия, меди, олова и др. Но, опять же, по умолчанию данный инструмент скорее плавит структуру, а не режет ее. Для эффективного и точного раскроя без чрезмерной деформации заготовки следует использовать интенсивные режимы подачи термической струи.

Инструкция по настройке резака

Перед работой инструмент проверяется на технико-конструкционную целостность. Следует оценить качество стыкующихся элементов, функциональных частей и расходников. Особое внимание уделяется фурнитурной оснастке – в частности, герметичности шланга, который будет подавать газ. Затем выполняется подключение к источнику газового снабжения. Данная операция производится с применением штуцера с резьбой. В зависимости от модели шланга, использовать следует право- или леворезьбовое устройство для соединения. Например, если планируется работать с кислородом, то будет использовать правая резьба. Чтобы исключить опасность срыва и последующей утечки, газовый резак на баллончик усаживается с помощью специального крепления с замком. Даже при случайном физическом давлении на зону фиксации данный механизм не позволит шлангу отойти от баллона.

Рабочий процесс

К процессу резки следует приступать только в специальной экипировке сварщика. Как минимум оператор должен иметь очки, перчатки и одежду с огнеупорными свойствами. Пламя направляется в сторону подведенного шланга, а последний, в свою очередь, располагается так, чтобы не оказывалось помех для физических манипуляций с резчиком. Баллон размещается в удалении от непосредственного рабочего места. Согласно правилам, должно выдерживаться расстояние в 5 м. Причем сам процесс можно организовывать или на открытом воздухе, или в помещении, но с эффективной вентиляцией. Когда все будет подготовлено к работе, на газовом резаке открывается вентиль подогревающей смеси. С этого момента горелка начнет выпуск активной струи для резки. Направлять аппарат на заготовку следует плавно, без рывков и колебаний. Чем толще конструкция, тем дольше должны быть промежутки с выдержкой расплава.

Техобслуживание инструмента

После рабочих действий необходимо вновь провести ревизию конструкции инструмента, проверив состояние отдельных частей. Хранить резак можно только в чистом месте с низким коэффициентом влажности без риска проникновения пыли, грязи или мелких предметов в сопло. Если в ходе эксплуатации было обнаружено разряжение инструмента, то следует выполнить следующие действия в зависимости от типа конструкции:

- Отсоединить наконечник от ручки и прочистить инжекторный механизм.

- Выкрутить винт и также выполнить чистку инжектора.

При регулярном использовании газовых резаков по металлу наблюдается интенсивный износ отдельных элементов. К этому надо быть готовым, запасая соответствующие запчасти. Например, к наиболее изнашиваемым относят медные камеры смешения, латунные шпиндели вентиля (порядка 500 рабочих циклов), мундштуки и рукоятки.

Требования безопасности при резке металла

Уже говорилось, что основа успешного проведения рабочих действий – экипировка. Но также следует учитывать некоторые правила безопасности, применяемые уже к начатому процессу. Так, при вращении шпинделя все гайки и винты должны иметь прочный зажим, исключающий случайное откручивание. Сами каналы можно открывать не более чем на 6 сек. Далее через открытый штуцер инструмент должен засасывать воздух при давлении, которое должно быть в 1,5 выше, чем аналогичный уровень для каждого мундштука. Все элементы соединения газового резака предварительно очищаются и обезжириваются. Останавливать работу инструмента следует поэтапно, начиная с понижения давления в штуцере до полного прекращения подачи газа.

Популярные модели резаков

В качестве недорогого бюджетного решения можно рекомендовать простой, но надежный аппарат фирмы KOVEA. Это универсальный газовый резак Torch KT-2008, который, в частности, успешно применяется на производствах, в автомастерских и станциях техобслуживания. Мощность пламени составляет 3,5 кВт, но этого достаточно для обработки стандартных металлических заготовок и конструкций. В качестве альтернативного решения можно предложить модели REDIUS Р3П-01М и KRASS Р3П-02М. Это представители среднего сегмента, работающие с низкоуглеродистыми сталями. К плюсам этих модификаций относят настройку мощности факела и устойчивость к обратному удару.

Высокую степень надежности показывает и модель "Сварог Р3П-32-Р". Данный инструмент позволяет осуществлять раскрой как листовой, так и сортовой стали, в том числе низкоуглеродистой. Аналогом Р3П-32-Р является уже другой газовый резак KOVEA – в исполнении Torch TKT-9607. В данной модели сочетаются такие достоинства, как функциональность, производительность и опция пьезоподжига.

Как выбрать оптимальный вариант?

При покупке учитываются материалы изготовления инструмента, диаметр вентильной рукоятки, поддерживаемые режимы резки и т. д. Из материалов желательно выпирать латунь и отказываться от алюминия. Во всяком случае, фурнитурные элементы, соединительные части и накладки из латуни демонстрируют высокую прочность и долговечность. Пластик при всей своей практичности и легковесности нежелателен по причине быстрого износа. Что касается диаметра рукоятки вентиля, то для типовых операций, требующих высокой производительности, рекомендуется типоразмер на 40 мм. При этом точечные разовые задачи эффективнее выполнит газовый резак с меньшей толщиной вентиля. В выборе типа инструмента и принципа действия многое зависит от характера планируемых работ. Если выбор пал в пользу инжекторной модели, то лучше отдавать предпочтение версии, у которой камера смешения выполнена из меди или ее сплавов.

Заключение

Газовое оборудование в разных сферах сочетает в себе весьма привлекательные эксплуатационные характеристики и в то же время работа с ним сопровождается высокими рисками с точки зрения безопасности. Тем не менее, качественный аппарат для обработки металлических заготовок может быть эффективен и в профессиональных отраслях, и в быту. Например, газовый резак с пьезоподжигом вполне подойдет для гаражных работ или конструирования отделочных каркасов для дома. Простая доработка металлопрофиля в ходе ремонтных мероприятий будет значительно облегчена, если к ней подойти с правильно настроенным резаком. К тому же и по цене данный инструмент практически не превосходит аналогичные средства для раскроя твердотельных материалов. Средние цены варьируются от 1,5 до 2 тыс. руб., а бюджетные варианты и вовсе доступны за 600-700 руб.