Некоторое время назад шлакоблоки могли производиться лишь на промышленных предприятиях. На сегодняшний же день развитие технологий привело к тому, что такое сырье можно создавать самостоятельно. Изготовление шлакоблоков своими руками проходит достаточно просто.

Общие сведения о бетонном блоке

Сразу стоит начать с того, что размер этого материала стандартизирован. Габариты составляют 188 х 190 х 390 мм. Кроме того, каждый блок имеет отверстия, количество которых чаще всего равно 3. Для того чтобы производить качественные шлакоблоки своими руками, необходимо использовать цемент не ниже, чем марка М400. Также используется доменный шлак и крупнозернистый песок. Довольно часто применяются различные добавки и пластификаторы, чтобы улучшить эксплуатационные характеристики.

Для успешного приготовления материала используется два метода. Приготовление проходит либо вручную, либо при помощи оборудования, обладающего функцией вибропрессования. Стоит отметить, что одного мешка цемента хватит примерно на изготовление 36 шлакоблоков своими руками. В плане экономии материальных средств выгода вполне очевидна.

Приготовление раствора

Что касается состава, то здесь нет какого-либо определенного рецепта. Каждый мастер применяет свой состав. В основном это зависит от качества и свойств шлака, который используется в виде исходного сырья. Есть определенные общие рекомендации и стандартная заводская рецептура, использующаяся на промышленных предприятиях.

Состав смеси шлакоблока в таком случае выглядит следующим образом:

- 7 порций шлака;

- 2 части песка;

- 1,5 порции цемента;

- от 1,5 до 3 порций воды.

Еще один небольшой совет. Те габариты материала, которые приводились ранее - это заводские. В частном строительстве и производстве гораздо удобнее, если конечный продукт будет иметь размеры 400 х 200 х 200 мм.

Если вернутся к составу, то нужно добавить, что кроме шлака можно использовать еще и золу, опилки, гипс, бой кирпича и т. д. Кроме того, чтобы увеличить такие показатели шлакоблока, как водонепроницаемость, морозостойкость и прочность, рекомендуется добавлять специальные пластификаторы для бетона. Хватит всего 5 г этого вещества на целый бетонный блок.

Что касается определения оптимального количества воды для раствора, то она должна быть такой, чтобы после окончания процесса формирования шлакоблока он не расплылся. Определить соотношение довольно просто. Горсть готового и застывшего раствора бросается на землю или любую другую ровную поверхность. Если после того как кусок разбился, его удалось простым сжатием рук собрать обратно, то консистенция подобрана верно. Если же раствор растекается, то нужно уменьшать количество воды.

Подготовка формы

Если с тем, из чего делают шлакоблок, все уже понятно, то далее следует уделить много внимания на подготовку формы. Без этого элемента самостоятельно производить такое сырье не получится. Размеры формы, как указывалось ранее для частного строительства, 40 х 20 х 20 см. Если есть необходимость или желание, то размеры формы вполне можно регулировать самостоятельно. Форма для шлакоблока своими руками может собираться из листового металла или же из досок. Конструкция этой детали самая простая - стенки и дно. Естественно, что высота, длина и расстояние между стенками будут определять размеры для готовой продукции.

Тут стоит добавить, что можно сделать формы с ячейками для одновременного изготовления сразу нескольких блоков. Все, что для этого необходимо, это увеличить длину и ширину граней формы, а между ними установить перегородки. Еще один важный момент - это пустоты, которые имеются в шлакоблоке. Своими руками их довольно просто создать при помощи обычных стеклянных бутылок, а потому стоит их иметь под рукой.

Заливка формы вручную

Для того чтобы успешно приготовить бетонный блок, необходимо следовать поданной ниже простой инструкции.

Во-первых, раствор заливается равномерно в форму до самых краев. Во-вторых, в уже заполненную форму помещаются бутылки. Горлышко должно быть направленно вверх. После того как бутылка будет помещена в форму, скорее всего, придется еще раз разровнять поверхность раствора в форме, а также удалить излишки. Далее необходимо подождать около 5 часов, после чего стеклянную тару можно доставать. Сами же блоки оставляются внутри формы еще на стуки. По истечении этого срока их можно доставать из формы и укладывать на горизонтальной поверхности штабелями.

В таком состоянии они должно стоять еще месяц. Только по прошествии этого срока они станут пригодны для строительства. Таким образом осуществляется производство шлакоблоков в домашних условиях без станка.

Станок для работы

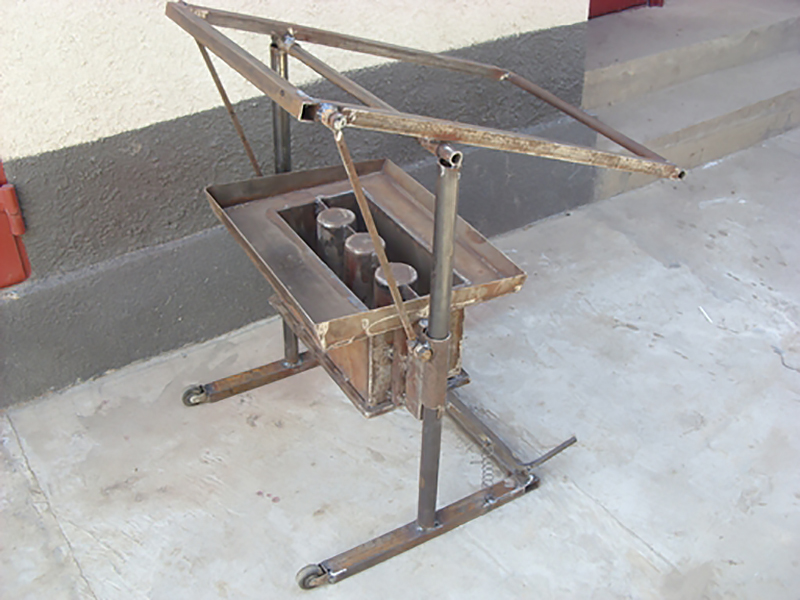

Естественно, что при наличии станка в хозяйстве удастся повысить не только качество, но и производительность производства во много раз, если сравнивать с ручным методом. Стоит сказать, что конструкция данного устройства считается довольно простой и даже ее можно собрать самостоятельно. То есть если необходимо запустить масштабное изготовление шлакоблоков своими руками, то начать необходимо со сборки именно станка.

Инструменты для сборки

Важнейшим элементом всей машины является форма или матрица для шлакобетонного раствора. Конструкция матрицы - это металлическая коробка с ограничителями нужной формы, которые будут создавать пустоты. Кстати, эти объекты могут быть как съемными, так и литыми вместе с формой.

Для того чтобы успешно изготовить станок для шлакоблоков, нужно иметь следующие инструменты:

- сварочный аппарат;

- слесарные инструменты;

- болгарку;

- тиски;

- нужна листовая сталь с толщиной 3 мм примерно 1 м2;

- понадобится труба с диаметром от 7,5 до 9 см на выбор и 1 м в длину;

- потребуется около 30 см металлической полосы с толщиной 3 мм;

- электрический двигатель с мощность от 0,5 до 0,75 кВт;

- гайки и болты для фиксации.

Инструкция по изготовлению конструкции

Первый шаг в сборке станка для шлакоблоков - это изготовление формы. Здесь, как и в ручном варианте, размеры каждый выбирает индивидуально. Сам же процесс выглядит следующим образом. Из листовой стали вырезаются боковые стенки сразу на 2 блока. Чтобы разделить форму на две части, понадобится стальная перегородка.

Второй шаг - это определение оптимальной высоты для обустройства пустот в шлакоблоке. Другими словами, нужно знать, как именно установить высоту элементов для пустот. В соответствии с технологией производства высота этих деталей должна быть таковой, чтобы толщина донной стенки шлакоблока была не менее 3 см.

Третий шаг - это разрезание трубы на несколько частей, каждая из которых по высоте будет соответствовать цилиндрам, образующим пустоты.

Следующий пункт работы - это придание конусной формы отрезкам трубы. Чтобы этого добиться, необходимо сделать продольный разрез вдоль отрезка до ее середины. После этого элемент обжимается в тисках, а края свариваются между собой. Каждый полученный конус также заваривается с обеих сторон.

Пятый шаг при сборке станка для производства шлакоблоков - это соединение ограничителей в один ряд вдоль длинной стенки формы. По краям этого ряда также нужно добавить по одной пластине с толщиной в 3 см. В них должны быть отверстия для скрепления с проушинами.

Далее необходимо в середине каждого отсека формы сделать пропил. С обратной грани формы приваривается проушина. Эти элементы позволят временно крепить детали для создания пустот к матрице. Это очень удобно, так как цилиндры можно убрать и создавать монолитные блоки, если необходимо.

Завершение работ

После сборки всех выше указанных деталей работа почти закончена. Нужно сделать еще пару действий.

Снаружи одной из поперечных стенок формы нужно приварить 4 болта для крепления отверстия от вибромотора. Используя сварочный аппарат, необходимо также приварить фартук и лопасти с той стороны, где будет проходить загрузка материала. Финальные работы - это подготовка всех элементов к покраске, то есть их зачистка и полировка. Последний шаг - это сборка пресса из пластины. Он должен иметь отверстия, которые по своему расположению и размерам будут повторять расположение и размеры цилиндров. Для удобства рекомендуется увеличить диаметр отверстия в пластине на 0,5 см от реального значения.

Сама по себе пластина должна быть изготовлена таким образом и такого размера, чтобы она могла свободно опускаться в форму на 5-7 см. Завершением работы считается приваривание ручек к прессу, его зачистка и обработка грунтовкой, а также монтаж вибромотора.

Изготовление шлакоблоков своими руками на станке

Что касается каких-либо рекомендаций насчет пропорций для приготовления раствора, то здесь ничего не меняется. Соотношение материалов остается все таким же, а также нужно внимательно следить за консистенцией раствора и регулировать ее при помощи увеличения или уменьшения количества воды.

Прежде чем загружать раствор внутрь формы, ее необходимо смазать маслом. Это поможет избежать налипания раствора на стенки матрицы. Готовая смесь загружается внутрь и начинается процесс вибропрессования. Наполненные формы устанавливаются на виброплиту и держатся на ней в течение 5-15 секунд. После этого короткого промежутка времени обязательно придется добавить еще раствор в форму, так как этот обязательно осядет. После этого процесс повторяется, но виброплиту включать не надо. Необходимо дождаться, пока пресс достигнет ограничителя. После этого форма снимается до того, как выключается станок.

На первичную сушку выделяется от 1 до 3 суток. После этого их можно доставать из матрицы, укладывать на горизонтальную поверхность, укрывать полиэтиленовой пленкой и оставлять сушиться на месяц. Как видно, станок для производства шлакоблоков собрать достаточно просто.

Почему именно шлакоблок?

Если с тем, как сделать шлакоблок все уже ясно, то остается вопрос о том, почему именно этот материал. Естественно, первая причина - это самостоятельная заготовка материала. Вторая причина - это минимальные потери тепла у здания из этого сырья. Из-за больших габаритов каждого блока сильно сокращается время, необходимое на строительства, а также количество раствора для кладки. При необходимости можно изменять состав шлакоблока, чтобы добиться нужных свойств.

Применение

Чаще всего данный материал применяется лишь в том случае, если необходимо возвести малоэтажное здание. Однако если в процессе производства бетонного блока использовался качественный цемент, то возможно формирование фундамента из данного материала. Кроме того, изделия успешно применяются в качестве утеплителя для каркасных конструкций.