Закалка стали - важный процесс, от которого зависят механические свойства готовых изделий. Давайте разберемся, как проводить закалку правильно, чтобы получить нужный результат.

1. Что такое закалка стали и зачем она нужна

Закалка стали – это вид термической обработки, включающий нагрев металла до определенной температуры, выдержку и последующее быстрое охлаждение. Цель закалки – повысить твердость и износостойкость стали за счет формирования более прочной кристаллической структуры.

В результате закалки твердость стали может увеличиться в несколько раз. Например, закаленная инструментальная сталь приобретает твердость 60-65 HRC. При этом повышается стойкость металла к истиранию, улучшается сопротивление усталости.

Однако после закалки сталь становится более хрупкой и возникают внутренние напряжения. Поэтому закалку часто совмещают с отпуском – нагреванием до более низких температур для снятия напряжений и повышения пластичности.

2. Основные этапы процесса закалки

Технологический процесс закалки стали включает три основных этапа:

- Нагрев заготовки до температуры выше критической точки превращения аустенита.

- Выдержка при этой температуре для прогрева всего объема детали.

- Быстрое охлаждение со скоростью, исключающей диффузионные процессы в стали.

При нагреве происходит фазовое превращение – распад карбидов и образование аустенита. Последующее резкое охлаждение фиксирует аустенитную структуру в виде прочного мартенсита.

3. Факторы, влияющие на результат закалки

На свойства закаленной стали влияют такие факторы:

- Температура нагрева под закалку.

- Время выдержки при температуре нагрева.

- Среда и скорость охлаждения.

- Химический состав стали.

Правильный подбор параметров нагрева и охлаждения позволяет получить нужную твердость, вязкость и структуру металла после закалки.

4. Температуры закалки для разных сталей

Температура нагрева стали перед закалкой зависит от содержания углерода:

| Содержание C | Температура закалки |

| До 0,25% | 750-800°С |

| 0,25-0,6% | 800-850°С |

| >0,6% | >850°С |

Чем больше углерода в стали, тем выше нужно нагревать для полной закалки. Для инструментальных и конструкционных сталей температура закалки составляет 800-900°С.

5. Скорости охлаждения и способы закалки

Существует несколько основных способов охлаждения стали после нагрева под закалку:

- Закалка в воде: обеспечивает максимальную скорость – до 1000°С/сек.

- Закалка в масле: скорость около 100°С/сек.

- Закалка с полимерами: скорость 400-500°С/сек.

- Ступенчатая закалка: сочетание разных сред.

Выбор способа зависит от размера деталей, химсостава стали, требуемой твердости. Для сложных деталей используют ступенчатую закалку или охлаждение с полимерами.

6. Оборудование для закалки стали

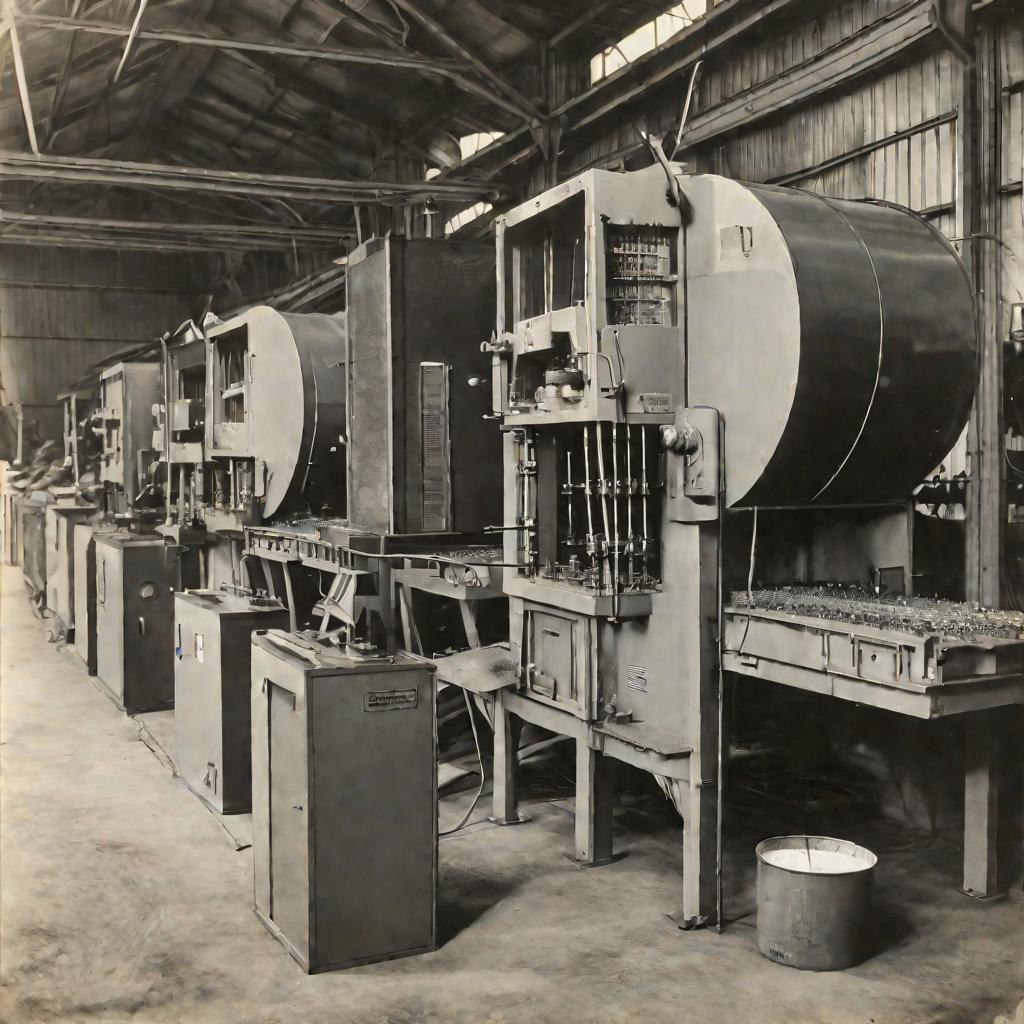

Для закалки стали применяют такое основное оборудование:

- Печи, соляные или металлические ванны

- Емкости с маслом, водой, полимерными растворами

- Установки термообработки в защитной атмосфере

- Камеры ступенчатого охлаждения

Температуру нагрева контролируют с помощью пирометров. Для охлаждения используют специальные закалочные установки или просто ванны с жидкостями.

7. Типичные дефекты при закалке и как их избежать

При неправильно подобранном режиме закалки могут возникнуть такие дефекты:

- Трещины от чрезмерной твердости

- Коробление от внутреннего напряжения

- Непрогрев или перегрев частей

Чтобы избежать дефектов, нужно точно соблюдать температурный режим, регламент охлаждения, использовать правильное оборудование в зависимости от размера и конфигурации деталей.

8. Контроль качества закалки

Контроль качества закалки включает:

- Замер твердости

- Проверку микроструктуры

- Испытания на разрыв и ударную вязкость

- Оценку дефектов поверхности

Для определения оптимального режима закалки используют технологические пробы. Качество серийных деталей контролируют выборочно после закалки.

9. Закалка без полиморфных превращений

Помимо углеродистых сталей, закалке подвергают и цветные металлы, и сплавы на их основе. В отличие от стали, в них при нагреве не происходит полиморфных превращений.

При закалке сплавов цветных металлов нагрев осуществляют выше линии ликвидуса, чтобы растворить легирующие элементы в основе. Затем следует быстрое охлаждение, фиксирующее пересыщенный твердый раствор.

После закалки без превращения сплавы часто подвергают старению – нагреву для постепенного выделения упрочняющих фаз. Это позволяет повысить прочностные характеристики.

10. Особенности закалки высокоуглеродистых сталей

При содержании углерода свыше 0,6% процесс закалки усложняется в связи с опасностью появления трещин при охлаждении.

В таком случае сначала проводят нормализацию с постепенным охлаждением до 600-500°С. Затем следует повторный нагрев до закалочной температуры с последующим охлаждением в теплой среде (масло, селитра).

11. Правильный подбор режима отпуска после закалки

После закалки для снятия напряжений и повышения пластичности применяют отпуск – нагрев на 100-150°С ниже критических точек с медленным охлаждением.

Температуру и длительность отпуска выбирают исходя из свойств, которые должна приобрести сталь после обработки. Чем выше температура и дольше выдержка, тем ниже остаточная твердость.

12. Практические советы при закалке инструмента

При упрочнении режущего инструмента важно:

- Точно выдерживать время нагрева для прогрева всего объема

- Охлаждать с максимальной скоростью, исключая образование феррита

- Проводить отпуск при пониженных температурах для сохранения твердости

Правильная закалка позволяет в 2-3 раза повысить стойкость и срок службы режущего инструмента.

13. Автоматизация процессов закалки

Для повышения производительности и стабильности результатов закалки используют автоматизированные комплексы.

Они включают конвейерные печи, закалочные ванны, системы транспортировки и манипулирования деталями. Весь процесс управляется программируемыми контроллерами.

Автоматизация позволяет минимизировать влияние человеческого фактора, снизить брак и повысить производительность в 2-3 раза.

14. Перспективы развития технологий закалки

Основные тенденции в области закалки стали:

- Применение лазеров и электронных пучков для локального нагрева

- Использование высокоинтенсивных источников охлаждения

- Разработка новых сред для ступенчатой закалки

- Моделирование процессов для оптимизации режимов

Это позволит сократить энергозатраты, улучшить качество поверхности, снизить дефектность при закалке.

15. Неразрушающий контроль качества закалки

Для контроля качества закаленных деталей все чаще применяют неразрушающие методы:

- Ультразвуковую дефектоскопию

- Магнитный или вихретоковый контроль

- Рентгеновскую дифрактометрию

Эти методы позволяют быстро и точно оценивать внутреннюю структуру, наличие дефектов, остаточные напряжения в деталях после закалки.

16. Влияние легирующих элементов на закаливаемость стали

Химический состав стали оказывает существенное влияние на ее закаливаемость и свойства после закалки.

Такие элементы, как Cr, Mn, Mo, Ni, Ti улучшают прокаливаемость при закалке, способствуют формированию мелкозернистой структуры с высокой твердостью.

Однако избыточное легирование может привести к появлению трещин вследствие больших внутренних напряжений при охлаждении.

17. Закалка деталей сложной конфигурации

Для крупногабаритных или сложнопрофильных заготовок вместо обычной закалки можно применять нагрев токами высокой частоты или лазерной обработкой.

Эти методы обеспечивают быстрый, но поверхностный нагрев детали с последующим охлаждением. Позволяют получить высокую твердость без коробления.

18. Закалка с использованием криогенных температур

Охлаждение в жидком азоте до -196°С после нагрева под закалку позволяет достичь рекордных значений твердости (67-70 HRC).

Однако требуются специальные меры для предотвращения наводораживания и появления трещин. Криогенная закалка применяется для особо ответственных деталей.

19. Экономическая эффективность закалки

Несмотря на дополнительные затраты на оборудование и электроэнергию, использование закалки в 2-4 раза снижает расходы на инструмент и запасные детали.

Экономический эффект достигается за счет значительного повышения стойкости, ресурса и срока службы изделий из закаленной стали.

20. Правила техники безопасности при закалке

При проведении закалки необходимо соблюдать следующие меры безопасности:

- Использовать СИЗ от высоких температур

- Применять защитные экраны и вытяжку

- Соблюдать осторожность при перемещении расплавов

Это позволит избежать ожогов, отравлений, травм и аварийных ситуаций.

21. Специальные виды закалки

Помимо стандартных методов, применяют и специальные виды закалки для решения особых задач:

- Поверхностная закалка с нагревом ТВЧ или лазером – для локального упрочнения поверхности при сохранении вязкой сердцевины

- Изотермическая закалка – выдержка при температуре начала мартенситного превращения для уменьшения внутренних напряжений

- Закалка в вакууме – для получения особо чистой поверхности

Такие варианты закалки позволяют решать специфические задачи и получать уникальные сочетания свойств.

22. Влияние закалки на усталостную прочность

Помимо твердости и износостойкости, закалка оказывает влияние и на долговечность деталей при циклических нагрузках.

Правильно подобранный режим закалки в 2-3 раза повышает предел выносливости стали за счет формирования оптимальной микроструктуры.

Однако чрезмерная закалка приводит к появлению хрупкости и снижению сопротивления усталости, поэтому нужен разумный компромисс.

23. Совмещение закалки с другими видами обработки

Для комплексного улучшения свойств используют совмещение закалки с другими методами:

- Закалка + отпуск

- Закалка + химико-термическая обработка (азотирование, борирование)

- Закалка + поверхностное пластическое деформирование (дробеструйная, ультразвуковая)

Такие комбинации позволяют получать уникальные структуры и оптимальное сочетание различных характеристик.

24. Перспективные направления совершенствования закалочных технологий

Основные тренды развития процессов закалки стали:

- Применение новых сред и методов интенсивного охлаждения

- Использование импульсных источников нагрева (лазеры, электронные пучки)

- Компьютерное моделирование и оптимизация режимов

- Автоматизация и роботизация процессов

Это позволит вывести качество и эффективность закалки стали на новый уровень.

24. Перспективные направления совершенствования закалочных технологий

Основные тренды развития процессов закалки стали:

25. Локальная закалка лазером

Применение новых источников нагрева, таких как лазеры, позволяет локально упрочнить нужные участки детали без коробления.

26. Инновационные закалочные среды

Использование инновационных сред для интенсивного охлаждения при закалке - криогенных жидкостей, растворов солей, полимеров.

27. Компьютерное моделирование процессов

Компьютерное моделирование и оптимизация режимов закалки позволяет свести к минимуму брак и добиться стабильно высокого качества.

Такие новые подходы выводят процессы закалки стали на качественно новый уровень.