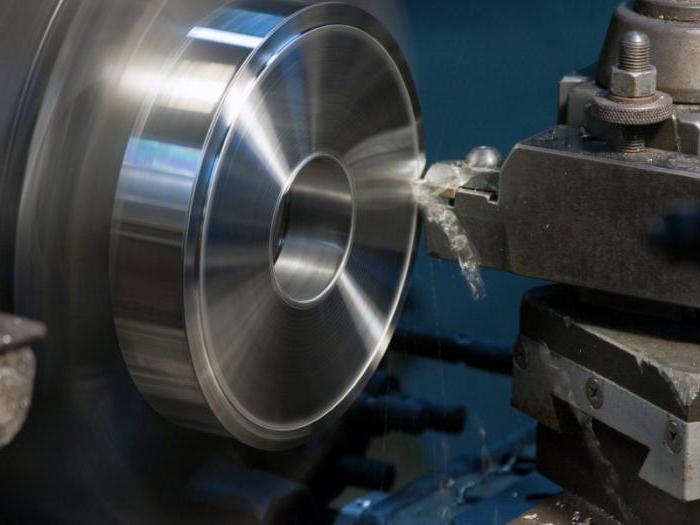

Расчет режимов резания – это важнейший этап при изготовлении любой детали. Очень важно, чтобы он был рациональным. Это обуславливается тем, что для различных механических операций необходимо индивидуально подбирать скорость резания, частоту вращения шпинделя, величину подачи, а также толщину снимаемого слоя. Рациональный режим – это такой, во время которого затраты на производство будут минимальными, а качество полученного изделия – максимально точным.

Основные принципы расчетов

Для того чтобы изготовить деталь с необходимыми размерами и классом точности, в первую очередь выполняют ее чертеж и расписывают маршрутную технологию. Кроме того, очень важно выбрать правильную заготовку (поковка, штамповка, прокат) и необходимый материал, из которого будет изготавливаться изделие. Выбор режущего инструмента – также довольно важная задача. Для каждой отдельной операции выбирается необходимый инструмент (резец, фреза, сверло, зенкер).

Помимо этого, для каждого пункта, написанного в маршрутной технологии, выполняется отдельный процесс, даже если он применяется к одной и той же рабочей поверхности. Например, нужно сделать отверстие D = 80 мм и нарезать внутреннюю метрическую резьбу с шагом Р = 2 мм. Для каждой из операций нужно отдельно подобрать такие значения, как глубина резания, скорость резания, число оборотов, а кроме того, подобрать режущий инструмент.

Требуемое качество поверхности

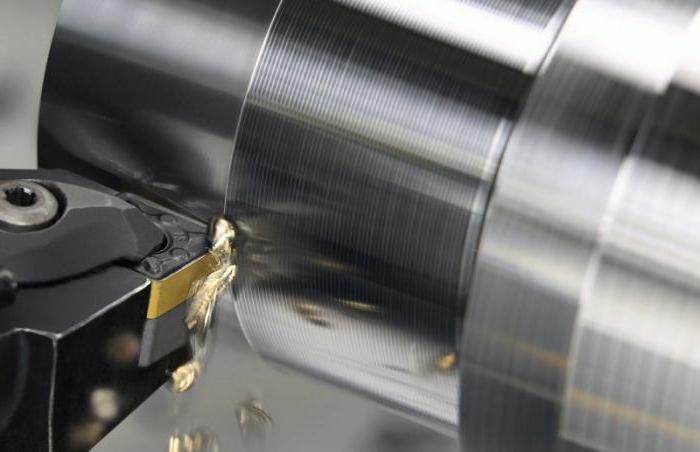

Важно учитывать также и вид обработки (чистовая, черновая и получистовая), ведь выбор коэффициентов в расчетах зависит от этих параметров. Как правило, во время черновой обработки скорость резания гораздо больше, чем при чистовой. Это объясняется так: чем лучше качество обрабатываемой поверхности, тем меньше должна быть её скорость. Интересно, что при точении титановых сплавов величина шероховатости увеличивается при высоких показателях, так как в зоне обработки возникают сильные колебания, а вот на параметры Ra и Rz она абсолютно не влияет.

Факторы, влияющие на скорость резания при фрезеровании и других операциях

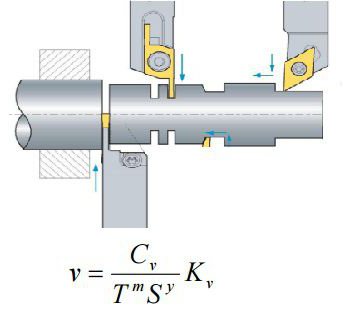

На выбор расчетов влияет огромное количество факторов. Все они отличаются между собой в зависимости от вида обработки детали. Например, для рассверливания отверстий, можно выбрать подачу в два раза больше, чем для сверления. Кроме того, этот показатель при обработке без ограничивающих факторов выбирают максимально допустимым, согласно прочности используемого инструмента. При строгании и прорезании пазов в основную формулу режима резания добавляют коэффициент, который учитывает ударную нагрузку – Kv.

При нарезании резьбы очень важно обращать внимание на выбор режущего инструмента, так как при использовании резца в упор необходим ручной отвод, а значит, и скорость должна быть минимальной.

Скорость резания при фрезеровании зависит от диаметра рабочего инструмента (D) и ширины поверхности (В). Более того, при обработке стальных поверхностей торцевыми фрезами обязательно располагать заготовку несимметрично относительно режущего инструмента. Если же пренебречь данным правилом, то её стойкость может значительно снизиться.

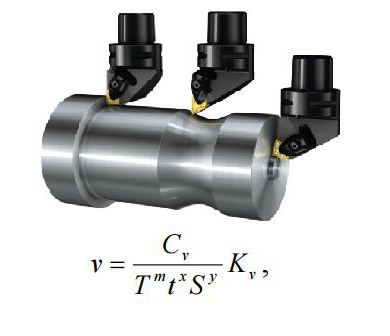

Это очень важный показатель, который влияет на расчет скорости резания. Он обозначает период работы режущего инструмента до момента его затупления. Период стойкости увеличивают при многоинструментальной обработке.

Основные формулы

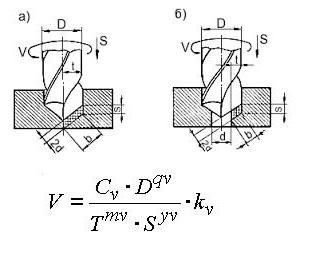

Скорость резания при любой операции в первую очередь зависит от выбранного режущего инструмента, от материала заготовки, от глубины и величины подачи. На ее формулу влияет и способ механической обработки. Определить скорость резания можно как табличным методом, так и при помощи расчета. Так, при растачивании, а также наружном, поперечном и продольном точении используют указанную ниже формулу.

Чем данный расчет отличается от остальных? При фасонном точении, прорезании и отрезании глубина резания не учитывается. Но в некоторых случаях может также браться такая величина, как ширина прореза. Напрмер, при обработке вала шириной будет считаться её диаметр, а при вытачивании канавки – её глубина. За счет того что при прорезании выполнить отвод резца достаточно трудно, подачу выбирают не больше 0,2 мм/об, а скорость резания – 10–30 мм/мин. Также можно выполнить расчет по другой формуле.

При сверлении, зенкеровании, рассверливании и развертывании очень важно правильно определить скорость резания и подачу. При слишком больших значениях режущий инструмент может "сгореть" или же сломаться. Для вычислений при сверлении используется формула, приведенная ниже.

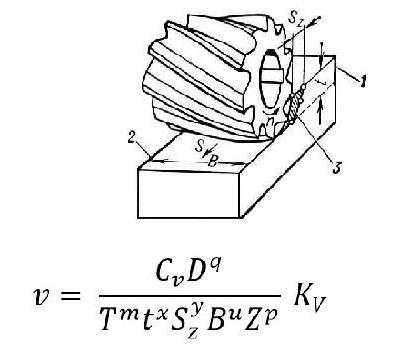

Скорость резания при фрезеровании зависит от диаметра фрезы, количества зубьев и ширины обрабатываемой поверхности. Выбираемая глубина обуславливается жесткостью и мощностью станка, а также припусками на сторону. Значение стойкости фрезы зависит от её диаметра. Так, если D = 40-50 мм, то Т = 120 мин. А когда D находится в диапазоне 55–125 мм, показатель T равняется 180 мин. Скорость резания при фрезеровании имеет формулу, приведенную на фото.

Обозначения:

Cv – коэффициент, который зависит от механических свойств обрабатываемой поверхности.

Т – стойкость режущего инструмента.

S – величина подачи.

t – глубина резания.

B – ширина фрезерования

z – число зубьев фрезы.

D – диаметр, обрабатываемого отверстия (в некоторых случаях режущего инструмента, например, сверла)

m, x, y – показатели степеней (выбираются из таблиц), которые определяются для конкретных условий резания и, как правило, имеют значения m=0,2; х=0,1; у= 0,4.

Kv – поправочный коэффициент. Он необходим, так как вычисления проводятся при помощи коэффициентов, взятых из таблиц. Его использование позволяет получить действительное значение скорости резания с учетом определенных значений упомянутых выше факторов.

Табличный и программный способ

Поскольку выполнения расчетов – это достаточно трудоёмкий процесс, в специализированной литературе и на различных интернет-ресурсах существуют специальные таблицы, в которых уже указываются необходимые параметры. Кроме того, существуют программы, которые сами выполняют расчет режимов резания. Для этого выбирается необходимый вид механической обработки и вводятся такие показатели, как материал заготовки и режущего инструмента, необходимые размеры, глубина, квалитеты точности. Программа сама рассчитывает скорость резания при точении, подачу и частоту вращения.