Метрология – это наука об измерениях, средствах и методах обеспечения их единства, а также способах достижения необходимой точности. Ее предметом является выделение количественной информации о параметрах объектов с заданной достоверностью и точностью. Нормативная база для метрологии – это стандарты. В данной статье нами будет рассмотрена система допусков и посадок, являющаяся подразделом этой науки.

Понятие о взаимозаменяемости деталей

На современных заводах тракторы, автомобили, станки и другие машины производятся не единицами и не десятками, а сотнями и даже тысячами. При таких объемах производства весьма важно, чтобы каждая изготавливаемая деталь или узел при сборке точно подходили к своему месту без дополнительных слесарных подгонок. Ведь такие операции довольно трудоемки, дорогостоящи и занимают много времени, что при массовом производстве не допустимо. Не менее важным является то, чтобы детали, поступающие на сборку, допускали замену на другие общего с ними назначения, без какого-либо ущерба для функционирования всего готового агрегата. Такая взаимозаменяемость частей, узлов и механизмов называется унификацией. Это весьма важный момент в машиностроении, он позволяет экономить не только затратную часть на проектировку и изготовление деталей, но и время производства, кроме того, упрощается ремонт изделия в результате его эксплуатации. Взаимозаменяемость – это свойство узлов и механизмов занимать свои места в изделиях без предварительного подбора и выполнять свои основные функции в соответствии с техническими условиями.

Сопряжение деталей

Две детали, неподвижно или подвижно соединяемые между собой, называют сопрягаемыми. А величину, по которой осуществляется это сочленение, принято называть сопрягаемым размером. В качестве примера можно привести диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой не происходит соединение, принято называть свободным размером. Например, наружный диаметр шкива. Для обеспечения взаимозаменяемости сопрягаемые величины деталей всегда должны иметь точное исполнение. Однако подобная обработка весьма сложна и зачастую нецелесообразна. Поэтому в технике применяется способ получения взаимозаменяемых частей при работе с так называемой приближенной точностью. Он заключается в том, что для разных условий работы узлы и детали задают допустимые отклонения их размеров, при которых возможно безукоризненное функционирование данных частей в агрегате. Такие отступы, рассчитанные для разнообразных условий работы, построены в заданной определенной схеме, ее название - "единая система допусков и посадок".

Понятие о допусках. Характеристика величин

Расчетные данные детали, поставляемые на чертеже, от которого производится отсчет отклонений, принято называть номинальным размером. Обычно эта величина выражается в целых миллиметрах. Размер детали, который фактически получается при обработке, называется действительным. Величины, между которыми колеблется этот параметр, принято называть предельным. Из них максимальный параметр - это наибольший предельный размер, а минимальный – наименьший. Отклонения – это разность между номинальной и предельной величиной детали. На чертежах этот параметр принято обозначать в числовой форме при номинальном размере (верхнее значение указывается выше, а нижнее - ниже).

Пример записи

Если на чертеже указано значение 40+0,15-0,1, то это означает, что номинальный размер детали - 40 мм, наибольший предел - +0,15, наименьший - –0,1. Разницу между номинальной и максимальной предельной величиной называют верхним отклонением, а между минимальным – нижним. Отсюда легко определяются фактические значения. Из данного примера следует, что наибольшая предельная величина будет равна 40+0,15=40,15 мм, а наименьшая: 40-0,1=39,9 мм. Разность между наименьшим и наибольшим предельными размерами называют допуском. Вычисляется следующим образом: 40,15-39,9=0,25 мм.

Зазоры и натяги

Рассмотрим конкретный пример, где допуски и посадки имеют ключевое значение. Предположим, что нам необходимо деталь с отверстием 40+0,1 насадить на вал с размерами 40-0,1-0,2. Из условия видно, что диаметр при всех вариантах будет меньше отверстия, а значит при таком соединении обязательно возникнет зазор. Такую посадку принято называть подвижной, т. к. вал свободно будет вращаться в отверстии. Если размер детали будет 40+0,2+0,15, тогда при любом условии она будет больше диаметра отверстия. В таком случае вал необходимо запрессовывать, и в соединении возникнет натяг.

Выводы

На основании вышеизложенных примеров можно сделать следующие заключения:

- Зазором называется разность между действительными размерами вала и отверстия, когда последние больше первого. При таком соединении детали имеют свободное вращение.

- Натягом принято называть разницу между действительными размерами отверстия и вала, когда последний больше первого. При таком соединении детали запрессовываются.

Посадки и классы точности

Посадки принято разделять на неподвижные (горячая, прессовая, легкопрессовая, глухая, тугая, плотная, напряженная) и подвижные (скользящая, ходовая, движения, легкоходовая, широкоходовая). В машино- и приборостроении существуют определенные правила, которые регламентируют допуски и посадки. ГОСТ предусматривает определенные классы точности при изготовлении узлов с использованием заданных отклонений в размерах. Из практики известно, что детали дорожных и сельскохозяйственных машин без вреда для их функционирования могут быть изготовлены с меньшей точностью, чем для токарных станков, измерительных приборов, автомобилей. В связи с этим допуски и посадки в машиностроении имеют десять различных классов точности. Самые точные из них - это первые пять: 1, 2, 2а, 3, 3а; следующие два относятся к средней точности: 4 и 5; а три последних к грубым: 7, 8 и 9.

Для того чтобы узнать, по какому классу точности следует изготовить деталь, на чертеже рядом с литерой, означающей посадку, ставят цифру, указывающую этот параметр. Например, маркировка С4 означает, что тип скользящий, класс 4-й; Х3 – тип ходовый, класс 3-й. Для всех посадок второго класса цифровое обозначение не ставится, так как он наиболее распространен. Получить подробную информацию о данном параметре можно из двухтомного справочника «Допуски и посадки» (Мягков В. Д., 1982 год издания).

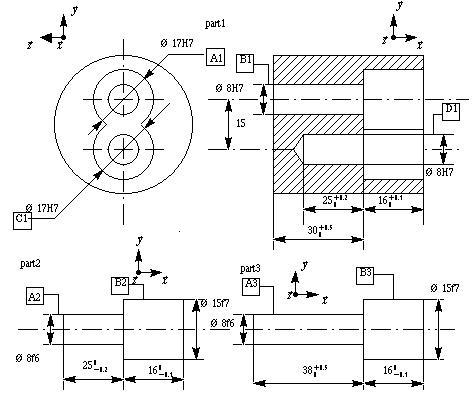

Система вала и отверстия

Допуск и посадки принято рассматривать в качестве двух систем: отверстия и вала. Первая из них характеризуется тем, что в ней все типы с одной степенью точности и класса относятся к одному номинальному диаметру. Отверстия имеют постоянные значения предельных отклонений. Разнообразие посадок в такой системе получается в результате изменения предельного отклонения вала.

Вторая из них характеризуется тем, что все типы с одной степенью точности и класса относятся к одному номинальному диаметру. Вал имеет постоянные значения предельных отклонений. Разнообразие посадок осуществляется в результате изменения значений предельных отклонений отверстий. На чертежах системы отверстий принято обозначать литерой А, а вала – литерой В. Возле буквы ставится знак класса точности.

Примеры обозначений

Если на чертеже указано "30А3", то это значит, что рассматриваемую деталь необходимо обработать системе отверстия третьего класса точности, если будет указано "30А", значит по той же системе, но второго класса. Если допуск и посадки изготавливаются по принципу вала, то у номинального размера указывают необходимый тип. Например, деталь с обозначением "30В3" соответствует обработке по системе вала третьего класса точности.

В своей книге М. А. Палей («Допуски и посадки») объясняет, что в машиностроении принцип отверстия применяется чаще, чем вала. Это связано с тем, что он требует меньших затрат на оснастку и инструменты. Например, для того чтобы обработать отверстие заданного номинального диаметра по этой системе, для всех посадок данного класса необходима только одна развертка, для изменения диаметра – одна предельная пробка. При системе вала для обеспечения каждой посадки в рамках одного класса необходимы отдельная развертка и отдельная пробка.

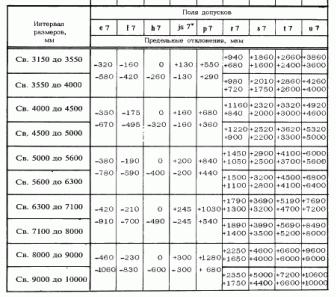

Допуски и посадки: таблица отклонений

Для определения и выбора классов точности принято пользоваться специальной справочной литературой. Так, допуски и посадки (таблица с примером приведена в этой статье) являются, как правило, весьма малыми величинами. Для того чтобы не писать лишние нули, в литературе их обозначают в микронах (тысячных долях миллиметра). Один микрон соответствует 0,001 мм. Обычно в первой графе такой таблицы указывают номинальные диаметры, а во второй – отклонения отверстия. Остальные графы приводят различные величины посадок с соответствующими им отклонениями. Знак "плюс" возле такого значения показывает, что его следует прибавить к номинальному размеру, знак "минус" – что его необходимо вычесть.

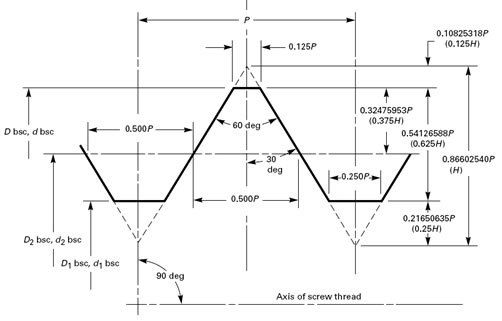

Резьбы

Допуск и посадки резьбовых соединений должны учитывать тот факт, что резьба сопрягается только по сторонам профиля, исключение могут составлять только паронепроницаемые типы. Поэтому основной параметр, который определяет характер величин отклонений, - это усредненный диаметр. Допуск и посадки для наружного и внутреннего диаметра устанавливают так, чтобы полностью исключить вероятность защемления по впадинам и вершинам резьбы. Погрешности уменьшения наружного размера и увеличения внутренней величины не повлияют на процесс свинчивания. Однако отклонения в шаге резьбы и угле профиля приведут к заклиниванию крепежной детали.

Допуски резьбы с зазором

Наиболее распространенными являются допуск и посадки с зазором. В таких соединениях номинальное значение среднего диаметра равно наибольшей средней величине резьбы гайки. Отклонения принято отсчитывать от линии профиля перпендикулярно оси резьбы. Это определено ГОСТом 16093-81. Допуски для диаметра резьбы гаек и болтов назначаются в зависимости от заданной степени точности (обозначается числом). Принят следующий ряд значений этого параметра: д1=4, 6, 8; д2=4, 6, 7, 8; Д1=4, 6, 7, 8; Д2=4, 5, 6, 7. Допуски для них не устанавливаются. Размещение полей диаметра резьбы относительно значения номинального профиля способствует определению основных отклонений: верхние для наружных значений болтов и нижние для внутренних величин гаек. Эти параметры напрямую зависят от точности и шага соединения.

Допуски, посадки и технические измерения

Для производства и обработки деталей и механизмов с заданными параметрами токарю приходится использовать разнообразные измерительные инструменты. Обычно для грубых замеров и проверки размеров изделий используют линейки, кронциркули и нутромеры. Для более точных измерений - штангенциркули, микрометры, калибры и т. д. Что представляет собой линейка, знает каждый, поэтому не будем на ней останавливаться.

Кронциркуль – это простой инструмент для измерений наружных величин обрабатываемых деталей. Он состоит из пары поворотных изогнутых ножек, закрепленных на одной оси. Еще существует пружинный вид кронциркуля, его выставляют на необходимый размер с помощью винта и гайки. Такой инструмент немного удобнее простого, т. к. сохраняет заданную величину.

Нутромер предназначен для снятия внутренних замеров. Бывает обычного и пружинного типа. Устройство этого инструмента схоже с кронциркулем. Точность приборов составляет 0,25 мм.

Штангенциркуль – это более точное приспособление. Им можно измерять как наружные, так и внутренние поверхности обрабатываемых деталей. Токарь при работе на токарном станке использует штангенциркуль для снятия замеров глубины выточки либо уступов. Этот измерительный инструмент состоит из штанги с делениями и губками и рамки со второй парой губок. С помощью винта рамка фиксируется на штанге в необходимом положении. Точность измерений составляет 0,02 мм.

Штангенглубиномер – этот прибор предназначен для замеров глубины канавок и выточек. Кроме того, инструмент позволяет определять правильное положение уступов по длине вала. Устройство данного приспособления сходно со штангенциркулем.

Микрометры применятся для точного определения диаметра, толщины и длины обрабатываемой детали. Они дают отсчет с точностью до 0,01 мм. Измеряемый объект располагается между микрометрическим винтом и неподвижной пяткой, регулировка осуществляется путем вращения барабана.

Нутромеры служат для проведения точных измерений внутренних поверхностей. Существуют постоянные и раздвижные приборы. Эти инструменты представляют собой стержни с измерительными шаровыми концами. Расстояние между ними соответствует диаметру определяемого отверстия. Пределы измерений для нутромера составляют 54-63 мм, при наличии дополнительной головки можно определять диаметры до 1500 мм.