Передаточный узел: как правильно выбрать для конкретных задач

Передаточный узел играет ключевую роль в работе любого механизма или машины. От правильного выбора передаточного узла зависит эффективность и надежность всей системы. Давайте разберемся, какие бывают передаточные узлы и как правильно подобрать оптимальный вариант для конкретных задач.

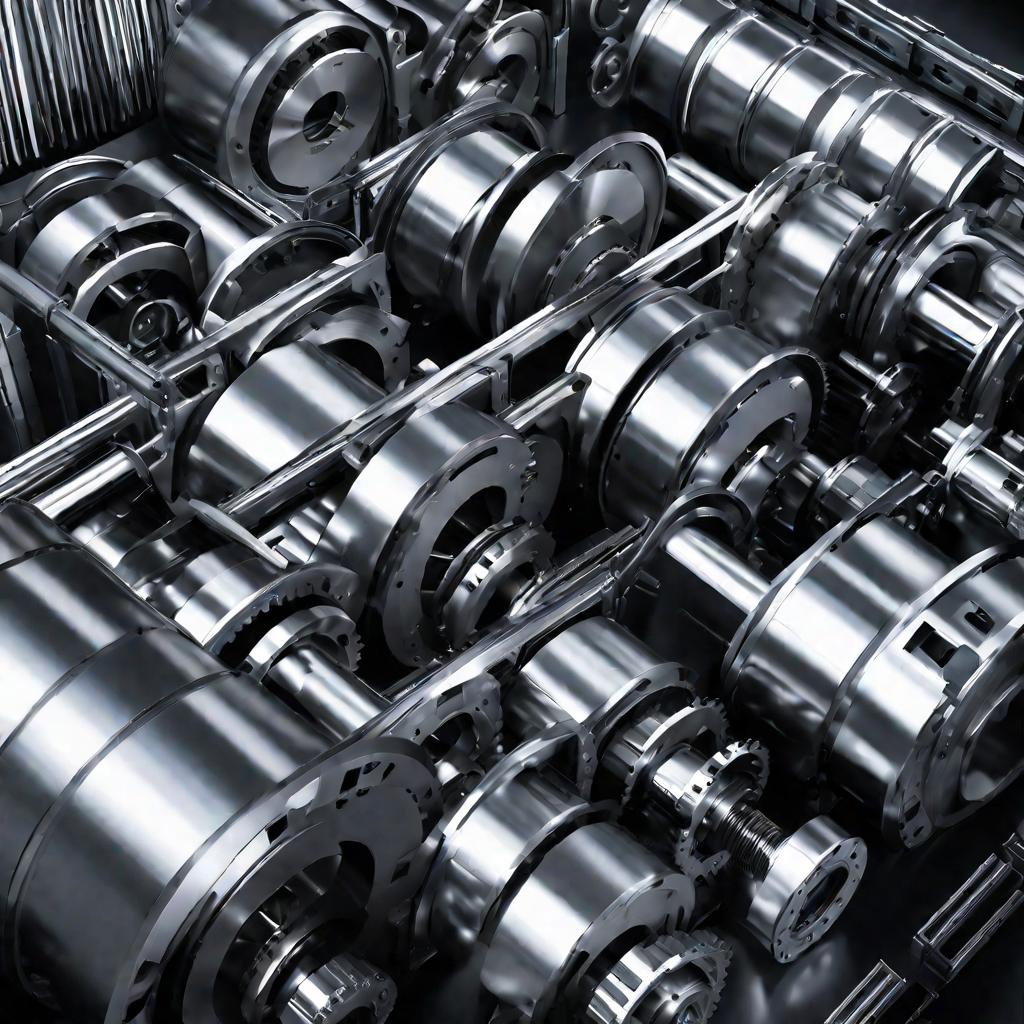

Передаточные узлы бывают разных типов в зависимости от их конструкции и принципа работы. Наиболее распространены зубчатые, червячные, ременные, цепные и фрикционные передачи. Каждый тип имеет свои преимущества и недостатки.

Зубчатые передачи

Зубчатые передаточные узлы широко используются в машиностроении. Их отличает высокая надежность, долговечность и КПД. Зубчатые передачи подразделяются на цилиндрические, конические, червячные и др. Выбор конкретного типа зависит от требуемых характеристик и условий работы.

Преимущества зубчатых передач:

- Высокий КПД (до 98%)

- Надежная передача больших нагрузок

- Постоянство передаточного числа

- Высокая износостойкость

- Малый шум и вибрация

Недостатки:

- Сложность конструкции

- Повышенные требования к точности изготовления и сборки

- Необходимость смазки и охлаждения

Ременные и цепные передачи

Ременные и цепные передаточные узлы часто используются для передачи вращения между валами, расположенными на значительном расстоянии. Их отличает простота конструкции, надежность и экономичность.

Преимущества:

- Простота конструкции и обслуживания

- Возможность использования на больших расстояниях

- Плавность хода и бесшумность работы

- Защита от перегрузок за счет проскальзывания

Недостатки:

- Относительно невысокий КПД (до 98%)

- Ограничения по мощности и частоте вращения

- Потеря привода при обрыве ремня или цепи

- Необходимость натяжения и регулировки

Червячные передачи

Червячные передаточные узлы отличаются высоким коэффициентом передачи при компактных размерах. Они широко применяются в станкостроении, приборостроении, робототехнике.

Преимущества червячных передач:

- Высокий коэффициент передачи при малых габаритах

- Плавность и бесшумность работы

- Самоторможение

- Возможность создания реверсивных механизмов

Недостатки:

- Низкий КПД

- Повышенный износ

- Необходимость тщательной сборки и смазки

Таким образом, при выборе передаточного узла необходимо учитывать условия работы, требуемые характеристики, надежность, стоимость обслуживания и другие факторы. Часто оптимальный вариант достигается комбинированием разных типов передач.

Как правильно подобрать передаточный узел

Для правильного подбора передаточного узла необходимо:

- Определить требуемые технические параметры: мощность, частота вращения, крутящий момент, передаточное число, КПД и т.д.

- Учесть условия работы: температурный режим, влажность, запыленность, вибрации и т.п.

- Выбрать тип передачи, наиболее подходящий под заданные условия и параметры.

- Подобрать стандартный узел нужных размеров или разработать нестандартный.

- Провести необходимые расчеты прочности и выносливости.

- Смоделировать работу узла в составе механизма.

- Проверить узел в реальных условиях и при необходимости доработать.

Правильный подбор передаточных узлов - это всегда компромисс между различными факторами. Опытный инженер учитывает все требования и находит оптимальное решение для конкретной задачи.

Примеры применения

Рассмотрим несколько примеров удачного и неудачного выбора передаточных узлов.

В металлорежущем станке нужно обеспечить плавность хода и точность позиционирования. Здесь уместно применить червячный редуктор в сочетании с шариковой винтовой передачей. Такая комбинация гарантирует высокую точность без рывков и люфтов.

В конвейере требуется передать крутящий момент на большое расстояние. Лучшим решением будет ременная или цепная передача. При правильном натяжении они обеспечат надежную работу всей линии.

Неудачный пример - использование открытой зубчатой передачи в условиях запыленности. Это приведет к быстрому износу и выходу из строя. Следовало применить передачу в закрытом корпусе с уплотнениями.

Таким образом, грамотный подбор передаточных узлов во многом определяет надежность и эффективность конструкции. Это комплексная инженерная задача, требующая знаний, опыта и внимания к деталям.

Типы корпусов передаточных узлов

Помимо типа передачи, важную роль играет конструкция корпуса передаточного узла. Корпус защищает и позиционирует все внутренние детали, обеспечивает смазку и охлаждение. Выделяют открытые и закрытые корпуса.

Открытые корпуса чаще всего применяются с ременными и цепными передачами. Они имеют простую U-образную или плоскую форму, позволяющую легко натягивать и менять ремень или цепь. Недостаток - подверженность загрязнению и необходимость соблюдения осторожности при эксплуатации.

Закрытые корпуса герметизируют внутренние детали передачи, защищая их от внешних воздействий. Чаще всего используются для зубчатых и червячных узлов. Преимущества - более длительный срок службы, возможность работы в агрессивных средах. К недостаткам относятся сложность конструкции и обслуживания.

Материалы для передаточных узлов

Материал деталей передаточных узлов напрямую влияет на их прочность, износостойкость, вес и стоимость. Чаще всего применяются:

- Сталь - оптимальное сочетание прочности и цены.

- Чугун - хрупкость компенсируется высокой износостойкостью.

- Алюминиевые сплавы - облегченные конструкции.

- Бронза и латунь - высокая коррозионная стойкость.

- Пластмассы - низкая стоимость, шумопоглощение.

Для высоконагруженных узлов используют легированные и закаленные стали. Подшипники качения изготавливают из высококачественной хромистой стали. Важный параметр - твердость поверхностей зубьев, влияющая на их износ.

Смазка передаточных узлов

Смазка обязательна для большинства типов передач, особенно закрытых. Она уменьшает трение, износ, шум и перегрев. Применяют минеральные, синтетические, растительные масла и пластичные смазки. Выбор зависит от нагрузки, температуры и частоты обслуживания.

Для высоконагруженных узлов подходят литиевые или полимерные смазки. Для высокоскоростных - маловязкие минеральные масла. В пищевом оборудовании применяют пищевые масла. Периодичность замены масла - важный фактор надежности.

Диагностика передаточных узлов

Регулярная диагностика помогает выявить неисправности передаточных узлов на ранней стадии. Проводят осмотр, контроль шума, вибрации, нагрева, качества смазки. Используют специальные стенды, эндоскопы.

По степени износа зубьев судят о ресурсе передачи. Анализ металла помогает обнаружить дефекты, приводящие к поломкам. Вибродиагностика выявляет нарушение балансировки, ослабление креплений.

Плановое ТО и диагностика - залог долгой безотказной работы передаточных узлов ответственного назначения.

Примеры практического применения

Рассмотрим примеры использования разных типов передаточных узлов в реальных механизмах и машинах.

В кассовых аппаратах широко применяются небольшие зубчатые передачи для привода печатающих механизмов. Они компактны и обеспечивают требуемую точность движения.

В пулестойках используются червячные передаточные узлы с высоким передаточным числом. Это позволяет получить большой крутящий момент из компактного электродвигателя.

В оборудовании для пищевой промышленности нередко применяются нержавеющие ременные передачи, выдерживающие мойку и дезинфекцию. Они также обеспечивают плавный пуск.

Правильный подбор передаточных узлов для каждого механизма - важная часть работы инженера-конструктора.

Особенности сборки передаточных узлов

Сборка передаточных узлов требует особого внимания и аккуратности. От точности сборки зависит плавность работы, шум, вибрации и срок службы. Детали тщательно промывают, контролируют зазоры и люфты.

При сборке закрытых корпусов обеспечивают герметичность стыков, устанавливают сальники на валах. Выверяют соосность валов, концентричность зубчатых колес, натяг ремней и цепей.

После сборки проводят обкатку передаточных узлов вхолостую для приработки всех пар трения. Своевременно подтягивают крепеж, доливают смазку. Качественная сборка - залог долговечности.

Ремонт передаточных узлов

При появлении дефектов передаточные узлы подвергают разборке и ремонту. Чаще всего требуется замена подшипников, сальников, прокладок, смазки.

Изношенные поверхности зубьев восстанавливают механической обработкой или наплавкой с последующей шлифовкой. Ремонтные размеры выбирают исходя из допустимого зазора.

После ремонта обязательны контроль биения, балансировка вращающихся деталей. Своевременный ремонт продлевает срок службы узлов.

Передаточные узлы импортного производства

Наряду с отечественными, распространены импортные передаточные узлы производства Германии, Италии, Японии и других стран. Они отличаются повышенной надежностью и точностью, но и более высокой стоимостью.

Импортные узлы оправданы для ответственных задач, где важна максимальная производительность и безотказность. Например, в станках, роботах, промышленных механизмах.

Отечественные производители также выпускают качественные узлы для широкого круга задач. Разумный выбор позволяет оптимизировать соотношение цены и качества.

Перспективы развития передаточных узлов

Совершенствование передаточных узлов идет по пути повышения надежности и КПД. Применяются новые материалы, улучшенные смазки, более точные и бесшумные передачи.

Активно внедряются компьютерное моделирование, прототипирование на 3D-принтерах. Роботизация производства повышает качество сборки. Развиваются диагностические комплексы.

В пулестойках и других механизмах внедряются передаточные узлы нового поколения. Это повышает точность и скорость работы при снижении массы и шума.

Таким образом, передаточные узлы остаются востребованной и активно развивающейся областью машиностроения.

Автоматизация проектирования передаточных узлов

Современные САПР позволяют значительно упростить и ускорить процесс проектирования передаточных узлов. Инженер выполняет расчеты в программе, а она автоматически генерирует 3D-модели и чертежи.

Программы позволяют моделировать работу узлов, оптимизировать параметры, варьировать материалы и формы деталей. Это избавляет от долгих рутинных расчетов и черновых набросков.

Библиотеки готовых 3D-моделей стандартных узлов ускоряют проектирование типовых механизмов. Нестандартные узлы проектируются «с нуля» за считанные часы вместо дней.

3D-печать в производстве передаточных узлов

Аддитивные технологии открывают новые возможности в производстве передаточных узлов. 3D-принтеры позволяют быстро напечатать прототип и проверить его в действии.

Корпуса узлов сложной формы теперь можно печатать целиком вместо сборки из отдельных деталей. Это сокращает количество стыков, упрощает сборку.

В перспективе 3D-печать может применяться для серийного производства неответственных деталей при сохранении качества.

Передаточные узлы для робототехники

Активное развитие робототехники предъявляет особые требования к передаточным узлам: компактность, точность, надежность, ударопрочность.

Для приводов роботов все чаще используются планетарные миниатюрные редукторы, обладающие высокими удельными характеристиками.

В пулестойках-роботах применяются высокоточные гармонические передачи с минимальным люфтом для точной стабилизации ствола.

Развитие робототехники стимулирует разработку инновационных решений в конструировании передаточных узлов.

Цифровые двойники передаточных узлов

Перспективное направление - создание цифровых двойников. Это виртуальная 3D-модель узла, полностью повторяющая его физические свойства.

Цифровой двойник позволяет проводить виртуальные испытания при разных режимах, отлаживать параметры, предсказывать износ. Это существенно сокращает реальные испытания.

Цифровые двойники активно применяются на этапе проектирования. В будущем они найдут применение для мониторинга состояния готовых изделий.