Принцип работы холодильной установки: основные этапы и особенности функционирования

Почему так важно разобраться в принципах работы холодильных установок? В этой статье мы подробно рассмотрим их устройство, основные элементы и этапы функционирования. Это поможет лучше понимать возможности холодильной техники и правильно ее выбирать и эксплуатировать.

Назначение холодильной установки

Основное предназначение любой холодильной установки - это получение искусственного холода. Этот эффект достигается за счет переноса тепловой энергии от одного тела к другому. Так, например, в холодильнике тепло забирается у продуктов и переносится к радиаторам компрессора, а затем рассеивается в окружающей среде.

Физической основой работы холодильных установок являются законы термодинамики. Согласно им, тепло не может самопроизвольно переходить от более холодного тела к более теплому. Для этого требуются специальные ухищрения.

Холодильные установки применяются:

- Для хранения и заморозки пищевых продуктов

- В системах кондиционирования воздуха

- Для охлаждения технологических жидкостей

- В медицинской технике и научных исследованиях

Холодильные установки используют как в быту — холодильники, морозильники, кондиционеры, так и на производстве — промышленные холодильные камеры, охладители жидкостей и т.д.

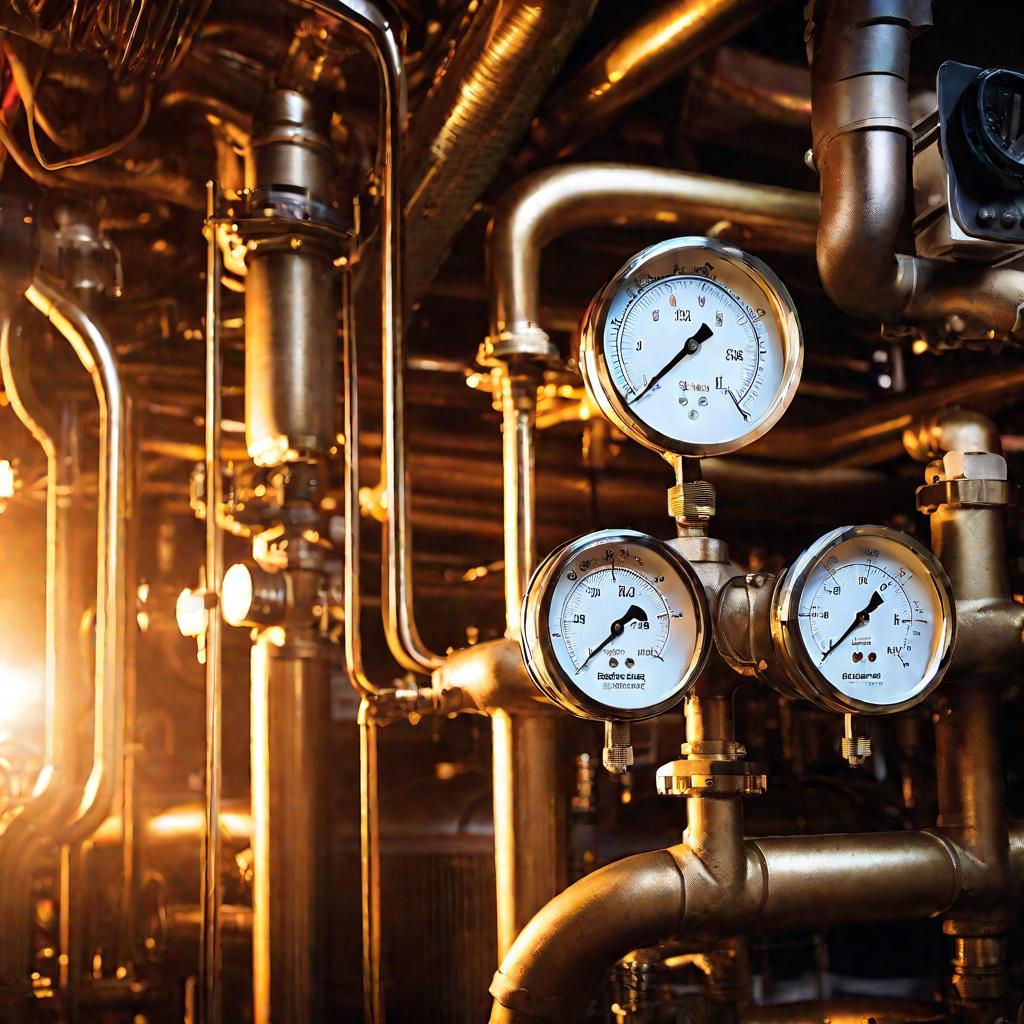

Основные элементы холодильной установки

Холодильная установка состоит из нескольких основных элементов, соединенных трубопроводами:

- Компрессор

- Конденсатор

- Ресивер

- Испаритель

- Регулирующая и запорная арматура

- Приборы контроля и автоматики

Рассмотрим подробнее назначение каждого из них в работе холодильной установки.

Компрессор

Компрессор откачивает газообразный хладагент из испарителя и сжимает его до давления, необходимого для дальнейшей конденсации в конденсаторе. Компрессор приводится в действие от электродвигателя, двигателя внутреннего сгорания или паровой турбины. Существуют поршневые, роторные, центробежные и другие типы холодильных компрессоров.

Конденсатор

В конденсаторе сжатые горячие пары хладагента охлаждаются, конденсируются и переходят в жидкое состояние. Для отвода избыточного тепла от паров хладагента в конденсаторе используется либо воздушное, либо водяное охлаждение. Принципиальное устройство конденсатора представляет собой теплообменник с большой поверхностью оребрения.

Ресивер

Ресивер предназначен для сбора и накопления жидкого хладагента после конденсатора, а также для обеспечения постоянного перепада давлений. На входе и выходе ресивера устанавливается запорная арматура.

Испаритель

В испарителе происходит поглощение теплоты у охлаждаемого объекта или среды за счет кипения жидкого хладагента. Испарители бывают кожухотрубные, пластинчатые, калориферного типа. В зависимости от назначения холодильной установки тепло может забираться либо непосредственно от продуктов, либо через промежуточный теплоноситель.

Регулирующая и запорная арматура

Для регулирования потока хладагента по контуру холодильной установки и распределения его между испарителем и конденсатором используется запорная и регулирующая арматура. К ней относятся вентили, краны, клапаны, терморегулирующие вентили. Они позволяют оптимизировать работу холодильной системы.

Приборы контроля и автоматики

Принцип работы любой холодильной установки предусматривает автоматическое поддержание заданных параметров. Для этого используется контрольно-измерительная аппаратура: манометры, термометры, реле давления и температуры. Они контролируют текущие значения и при выходе параметров за допустимые пределы выдают команды на включение или отключение оборудования.

Хладагенты и их свойства

Для переноса теплоты в холодильных установках используются специальные рабочие вещества – хладагенты. К ним предъявляется ряд требований:

- Низкая температура кипения

- Высокая теплоемкость

- Химическая стабильность

- Нетоксичность

- Негорючесть и взрывобезопасность

В качестве хладагентов применяют аммиак, диоксид углерода, пропан, фреоны. Каждый хладагент имеет свои преимущества и недостатки.

Агрегатные состояния хладагента

В процессе работы холодильной установки хладагент последовательно превращается из газообразного в жидкое и обратно. Эти фазовые переходы зависят от давления и температуры. Понижение давления и температуры приводит к конденсации паров в жидкость, повышение – к кипению. Эти свойства и используются в принципе работы холодильных установок.

Выбор хладагента

Выбор типа хладагента зависит от требуемого уровня температур, конструктивных особенностей холодильной установки, наличия взрывозащиты, требований экологической безопасности. Оптимальный подбор хладагента в соответствии с условиями эксплуатации позволяет добиться максимальной эффективности всей системы.

Термодинамические циклы холодильных установок

Принцип работы холодильной установки основан на замкнутом термодинамическом цикле с фазовыми переходами хладагента. Различают несколько типов таких циклов.

Цикл Карно

Идеализированный цикл Карно лежит в основе термодинамической теории любой холодильной установки. Он включает следующие процессы:

- Изотермическое сжатие хладагента в компрессоре

- Изобарный перенос тепла от хладагента к нагревателю

- Изотермическое расширение хладагента в дроссельном устройстве

- Изобарный перенос тепла от охлаждаемого объекта к хладагенту

Достижение максимальной эффективности цикла Карно невозможно из-за необратимых потерь, но он задает теоретический предел.

Парокомпрессионный цикл

Наиболее широко в холодильном оборудовании применяется парокомпрессионный цикл. Его особенности:

- Использование паров хладагента

- Сжатие пара компрессором

- Конденсация горячего пара в конденсаторе

- Расширение и испарение жидкого хладагента в испарителе с отбором тепла

Такой цикл проще реализовать технически, чем цикл Карно, но уступает ему в эффективности.

Многоступенчатые холодильные установки

Для повышения эффективности используют разделение цикла на ступени. Промежуточная конденсация и дросселирование хладагента на каждой ступени снижают необратимые потери и приближают цикл к идеальному.

Реальный цикл

В отличие от идеального теоретического, реальный цикл учитывает потери давления хладагента в трубопроводах, теплообменниках и арматуре. Это приводит к дополнительной нагрузке на компрессор для их компенсации и снижению эффективности цикла.