Газобетон - популярный строительный материал, широко используемый при возведении малоэтажных зданий. Его преимущества - легкость, прочность, отличные теплоизоляционные свойства. Рассмотрим подробнее, из чего состоит газобетон и каковы его технические показатели.

Газобетон представляет собой легкий бетон со замкнутой ячеистой структурой. Основа газобетона - цементное тесто с добавлением алюминиевой пудры. При взаимодействии с водой алюминий выделяет водород, который и образует микропоры в бетоне. Эти поры и делают материал легким и теплоизоляционным.

Состав автоклавного газобетона

Существует два основных вида газобетона - автоклавный и неавтоклавный. Различаются они составом и способом производства. Рассмотрим сначала автоклавный газобетон.

Его основные компоненты:

- цемент - обеспечивает схватывание и затвердевание смеси;

- известь - регулирует скорость схватывания;

- гипс - ускоряет схватывание и придает бетону большую прочность;

- кремнеземистый компонент - зола, шлак, песок - заполнитель, улучшающий структуру;

- алюминиевая пудра - газообразователь.

Соотношение компонентов строго регламентировано технологией производства. Например, цемента должно быть 65-75%, извести - до 20%, гипса - до 10%. Оптимальное количество алюминиевой пудры - 0,08-0,15% от массы сухой смеси.

Состав неавтоклавного газобетона

Неавтоклавный газобетон отличается добавлением в состав газобразователя - поверхностно-активных веществ. Это могут быть соли жирных кислот, сульфаты, сульфиты и др. При взаимодействии с известью они активно выделяют пузырьки газа.

Другое отличие неавтоклавного газобетона - отсутствие автоклавной обработки. Вместо нее блоки подвергают тепловой сушке при температуре 60-90°С. Это позволяет сократить производственные затраты.

Расчет состава газобетона

Для получения газобетона с заданными свойствами необходим строгий контроль состава смеси. Основные параметры, которые рассчитывают:

- Водоцементное отношение (В/Ц). Влияет на пористость и прочность бетона. Оптимальные значения 0,7-1.

- Содержание извести. Определяет пластичность смеси и скорость схватывания. Обычно 10-20% от массы цемента.

- Количество гипса. Ускоряет схватывание, но в избытке снижает прочность. Добавляют 5-10% от массы цемента.

- Содержание газообразователя. Чем его больше, тем выше пористость, но ниже прочность. Оптимально 0,08-0,15%.

Точный расчет состава ведется по специальным методикам с учетом свойств исходного сырья, требований к газобетону и особенностей производства.

Технические характеристики газобетона

Рассмотрим основные технические показатели газобетона, влияющие на область его применения в строительстве:

- Плотность - 500-700 кг/м3. Чем ниже плотность, тем выше теплоизоляция.

- Прочность - 2-5 МПа. Позволяет использовать в кладке стен.

- Морозостойкость - 25-50 циклов. Выдерживает сезонные перепады температур.

- Теплопроводность - 0,1-0,2 Вт/м*°С. Обеспечивает хорошую теплоизоляцию.

- Звукоизоляция - 39-44 Дб. Гасит звук от уличного шума и соседей.

- Паропроницаемость - 0,1-0,3 мг/м*ч*Па. Позволяет стенам "дышать".

Благодаря этим характеристикам газобетон широко применяется для кладки наружных и внутренних стен, перегородок, цоколей, подвалов. Он подходит для любых типов зданий, включая частное малоэтажное строительство.

Таким образом, газобетон - это универсальный экологичный материал с отличными строительно-техническими свойствами. Его состав тщательно просчитывается и регулируется в зависимости от требуемых характеристик конечного продукта.

Составы газобетона для различных условий эксплуатации

Состав газобетона можно варьировать в зависимости от условий, в которых предполагается эксплуатация материала. Это позволяет оптимизировать его характеристики под конкретные нужды.

Для регионов с холодным климатом важны высокие теплоизоляционные свойства. С этой целью увеличивают объем вовлеченного водорода, снижают плотность бетона.

В районах с жарким климатом приоритетом является теплостойкость газобетона. Для ее повышения корректируют пропорции компонентов смеси, повышая содержание гипса.

Для зон повышенной сейсмической активности нужен газобетон с улучшенной прочностью и вязкостью. Это достигается за счет уплотнения структуры, снижения пористости.

Особенности газобетона для цокольного этажа

Цокольный этаж имеет повышенные требования к влагостойкости и морозоустойчивости газобетона. Кроме того, здесь повышенные нагрузки.

Для цоколя применяют газобетон повышенной плотности (D500-D600). Увеличивают долю гидрофобизирующих добавок для защиты от влаги. Также повышают прочность для восприятия больших нагрузок.

Применение газобетона в многоэтажном домостроении

В многоэтажных домах газобетон используется для кладки несущих стен, перегородок, а также для устройства межэтажных перекрытий.

Для несущих конструкций применяют газобетон класса по прочности В2,5-В3,5. Обязательны армирование базальтовой сеткой и усиление арматурными стержнями.

Для перегородок подойдет обычный газобетон марки D400. При кладке межэтажных перекрытий используют панели из ячеистого бетона.

Пропорции компонентов газобетона с добавками

В газобетон часто вводят различные добавки, улучшающие его свойства. Это может быть гидрофобизатор, пластификатор, модификаторы структуры.

При введении добавок пропорции основных компонентов газобетона (цемент, известь, песок) остаются неизменными. Добавки вводят в небольших количествах - от 0,1 до 1% от массы вяжущего.

Важно подобрать оптимальное количество добавки и скорректировать пропорции компонентов так, чтобы максимально реализовать ее полезные свойства.

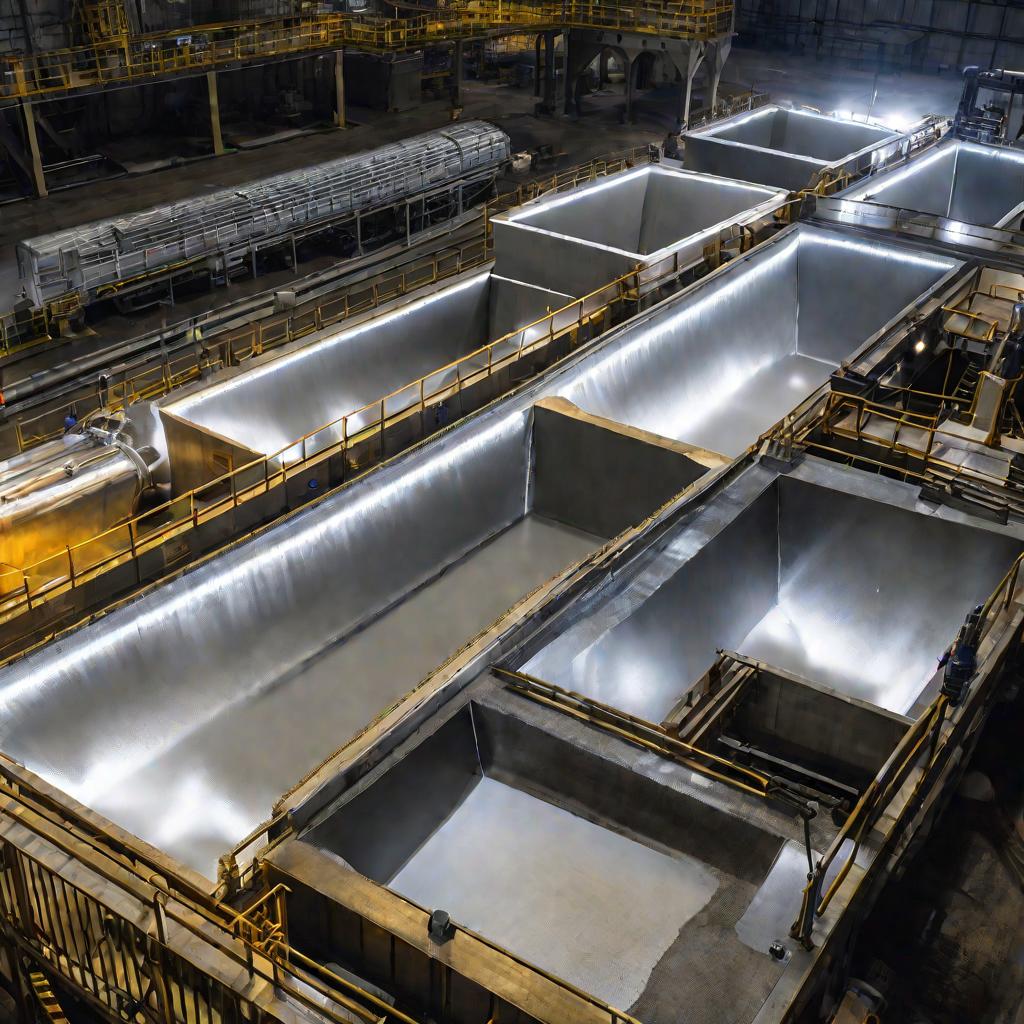

Применение отходов промышленности при производстве газобетона

При производстве газобетона можно использовать различные промышленные отходы в качестве заполнителей, что снижает себестоимость и решает экологические проблемы утилизации.

В качестве заполнителей применяют доменные и электротермофосфорные шлаки, золы от сжигания сланцев и углей, дробленое стекло.

Отходы должны соответствовать требованиям по гранулометрическому составу и содержанию вредных примесей. Их доля в общем объеме заполнителей может достигать 60%.

Применение отходов позволяет улучшить экологичность и экономичность производства газобетона при сохранении качества конечного продукта.

Применение различных видов цемента при производстве газобетона

В производстве газобетона используют разные виды цемента, что позволяет регулировать свойства конечного продукта.

Наиболее распространен портландцемент, обеспечивающий необходимую прочность и схватываемость газобетона. Также применяют быстротвердеющие цементы, ускоряющие производственный цикл.

Для повышения морозо- и влагостойкости используют сульфатостойкие и гидрофобные цементы. Они содержат добавки, защищающие от агрессивного воздействия воды.

Различные виды извести в производстве газобетона

В качестве второго вяжущего компонента газобетона используется известь. Применяют известь нескольких видов.

Гидравлическая известь обладает вяжущими свойствами. Она твердеет как при взаимодействии с воздухом, так и под водой.

Воздушная известь способна твердеть только на воздухе. Она придает смеси пластичность и удобоукладываемость.

Доломитовая известь отличается повышенной водостойкостью. Ее применяют для производства газобетона с улучшенными гидроизоляционными свойствами.

Использование разных видов песка при производстве газобетона

В качестве мелкого заполнителя в газобетоне используется кварцевый песок. Применение песков различного гранулометрического состава позволяет регулировать свойства газобетона.

Мелкий песок создает однородную плотную структуру, увеличивая прочность. Крупный песок делает структуру более пористой, повышая теплоизоляцию.

Оптимальным является смешанный песок, содержащий фракции от 0,16 до 5 мм. Это обеспечивает лучшее сочетание прочности и теплоизоляции газобетона.

Применение различных газообразователей

Для получения ячеистой структуры газобетона применяют разные газообразующие добавки.

Наиболее распространена алюминиевая пудра, выделяющая водород при взаимодействии с цементным тестом.

Для неавтоклавного газобетона используют поверхностно-активные вещества, интенсивно выделяющие мелкие пузырьки газа.

Перспективны газообразователи на основе алюмосиликатов, позволяющие снизить расход дорогостоящей алюминиевой пудры.

Способы уплотнения смеси при производстве газобетона

После приготовления смесь для производства газобетона требует уплотнения для получения однородной структуры.

Наиболее эффективно вибрирование смеси на вибростолах или в формах. Оно обеспечивает равномерную плотность по всему объему.

Также применяют вакуумирование, позволяющее лучше удалить пузырьки вовлеченного воздуха из смеси перед заливкой.

Добавление пластификаторов повышает удобоукладываемость смеси, снижая потребность в уплотнении.

Особенности производства газобетона блочным способом

Наиболее распространенный способ производства газобетона - блочный. При нем смесь заливают в разборные формы, где происходит ее твердение.

Смесь укладывают в формы слоями с уплотнением каждого слоя вибрацией. Это обеспечивает однородную плотность по всей толщине изделия.

После схватывания блоки распалубливают и направляют на тепловую обработку для полного затвердевания. Затем блоки раскалывают на элементы нужного размера.

Технология непрерывного формования газобетона

Непрерывное формование позволяет автоматизировать процесс производства газобетона.

Здесь смесь поступает на конвейер с непрерывно движущимися формами. В них происходит укладка, уплотнение и резка затвердевшего газобетона на блоки.

Это сокращает длительность производственного цикла и снижает трудоемкость за счет автоматизации процессов.

Особенности тепловой обработки газобетона

После формования газобетон направляют на тепловую обработку для завершения процессов твердения.

Автоклавный газобетон обрабатывают при температуре 180-200°C и давлении 12-18 атмосфер. Это обеспечивает высокую прочность.

Неавтоклавный газобетон подвергают тепловой сушке при 60-90°С без давления. Это дешевле, но дает меньшую прочность.

Способы резки и обработки газобетона

Для придания газобетону нужной формы и размеров его режут специальным инструментом.

Наиболее производительна резка стальной проволокой, натянутой на шкивах. Проволока проходит сквозь блок со скоростью до 20 м/мин.

Также применяют алмазные дисковые пилы, позволяющие выполнять сложные криволинейные распилы.

Методы транспортировки и складирования газобетона

Готовые блоки газобетона требуют аккуратной транспортировки и хранения во избежание повреждений.

Наиболее безопасен транспорт в контейнерах и крытых машинах. Складируют в штабелях на поддонах высотой до 3 м.

Обязательны меры защиты от атмосферных осадков и механических повреждений при погрузочно-разгрузочных работах.

Соблюдение правил транспортировки и хранения обеспечивает сохранность блоков газобетона.