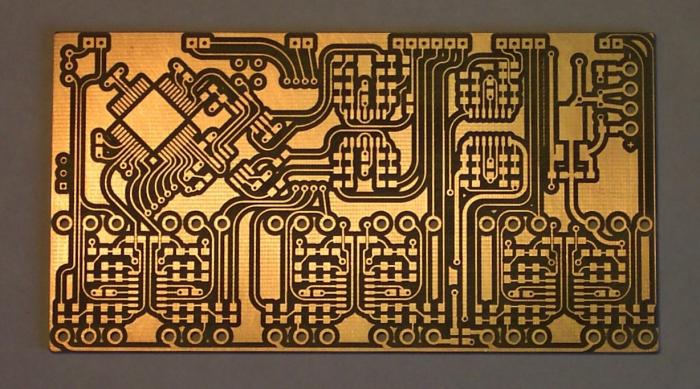

Печатная плата представляет собой элемент конструкции, который состоит из диэлектрической основы и медных проводников, которые нанесены на основу в виде металлизированных участков. Она обеспечивает соединение всех радиоэлектронных элементов цепи.

Печатная плата имеет ряд преимуществ по сравнению с объемным (навесным) монтажом с использованием кабелей и проводов:

- высокая плотность монтажа радиокомпонентов и их соединений, в результате чего значительно сокращаются габариты и вес изделия;

- получение проводников и экранирующих поверхностей, а также радиоэлементов в едином технологическом цикле;

- стабильность, повторяемость таких характеристик, как емкость, проводимость, индуктивность;

- высокое быстродействие и помехозащищенность схем;

- стойкость к механическим и климатическим воздействиям;

- стандартизация и унификация технологических и конструктивных решений;

- надежность узлов, блоков и самого устройства в целом;

- повышенная технологичность в результате комплексной автоматизации сборочных работ и контрольно-регулировочных действий;

- низкая трудоемкость, материалоемкость и себестоимость.

Печатная плата имеет также и недостатки, но их совсем немного: ограниченная ремонтопригодность и высокая сложность добавления изменений конструкции.

К элементам таких плат относятся: диэлектрическое основание, металлизированное покрытие, представляющее собой рисунок печатных проводников, контактных площадок; фиксирующие и монтажные отверстия.

Требования, которые предъявляет к этим изделиям ГОСТ

- Печатные платы должны иметь однородную по цвету диэлектрическую основу, которая должна быть монолитна по структуре, не содержать внутренних пузырьков, раковин, инородных включений, трещин, сколов, расслоений. Однако допускаются одиночные царапины, вкрапления металла, следы одиночного удаления непротравленного участка, а также проявление структуры, которое не меняет электрические параметры изделия, не уменьшает допустимого расстояния между элементами рисунка.

- Рисунок – четкий, с ровным краем, без вздутий, разрывов, отслоений, следов инструмента. Допускаются незначительные местные протравы, но не более пяти точек на квадратный дециметр, при условии, что остальная ширина дорожки будет соответствовать минимально допустимой; царапины длиной до шести миллиметров и глубиной до 25 микрон.

Для улучшения коррозионных характеристик и повышения паяемости поверхность платы покрывают электролитическим составом, который должен быть сплошным, без отслоений, разрывов и подгаров. Фиксирующие и монтажные отверстия необходимо располагать в соответствии с чертежом. Допускается иметь отклонения, определенные классом точности платы. С целью улучшения надежности пайки на все внутренние поверхности монтажных отверстий напыляют слой меди, толщина которого должна быть не менее 25 мкм. Этот процесс называют – металлизация отверстий.

Что такое классы печатных плат? Под этим понятием подразумевают классы точности изготовления плат, они предусмотрены ГОСТом 23751-86. В зависимости от плотности рисунка печатная плата имеет пять классов точности, выбор которого определяется уровнем технического оснащения предприятия. Первый и второй классы не требуют высокоточного оборудования и считаются дешевыми в производстве. Четвертый и пятый классы требуют специальных материалов, специализированного оборудования, идеальной чистоты в производственных помещениях, кондиционирования воздуха, поддержания температурного режима. Отечественные предприятия массово выпускают печатные платы третьего класса точности.