Высокотехнологичная современная сварка выполняется в соответствии с общепринятыми критериями качества. Итоговым продуктом работы становятся сварочные швы, виды и обозначения которых классифицированы, описаны и разделяются по качеству и способам выполнения.

Что такое сварочный шов

Понятия "сварочный шов" и "сварочное соединение" часто подразумевают под собой одно и то же, но некоторые источники разделяют обе формулировки.

Согласно наиболее простому обозначению, сварочный шов - неразъемное соединение деталей сваркой.

Более сложное определение связано с физикой процесса: сварочный шов - участок кристаллизированного или деформированного вещества, объединяющий несколько деталей. Сварочные соединения и швы, так или иначе, воспринимаются как одно и то же определение.

Классификация

Виды и обозначения сварочных швов определяются их признаками. Классификация швов основывается на спектре их применения. По внешнему параметру швы подразделяют на:

- Выпуклые, с усилением.

- Вогнутые, с прослабленной конструкцией.

- Плоские.

В зависимости от типа исполнения швы делят на односторонние и двухсторонние, по числу проходов электродом - на однопроходные и двухпроходные. Также выделяют однослойные и двухслойные способы провара.

По протяженности швы классифицируют на:

- Односторонние сплошные.

- Односторонние прерывистые.

- Точечные. Характерны для контактной электроварки.

- Двусторонние цепные.

- Двусторонние шахматного порядка.

По пространственному расположению делятся на:

- Нижние горизонтальные.

- Потолочные вертикальные.

- В лодочку.

- Полупотолочные.

- Полугоризонтальные.

- Полувертикальные.

По вектору силового воздействия классифицируются на:

- Фланговый, или продольный. Усилие прикладывается параллельно к провару.

- Поперечный. Усилие прикладывается перпендикулярно.

- Комбинированный. Сочетает все разновидности.

- Косой. Взаимодействие осуществляется под углом.

Обозначение сварочных швов по ГОСТу в зависимости от функций и назначения делится на прочные, герметичные и прочноплотные. По ширине различают ниточный шов, величина которого не превышает диаметр электродного стержня, и уширенный, который выполняется посредством колебаний в поперечном направлении во время сварки.

По ГОСТ описано строгое обозначение типов сварочных швов и соединений. Информация о типе крепления и способе его выполнения отражается в специальных значках, используемых при составлении чертежей.

Виды сварных швов

Используемый тип сварного шва зависит от материалов, их толщины и конструктивных особенностей. Понять специфику сварки деталей и избежать брака в работе можно только при наличии соответствующей теоретической подготовки. Причиной слабого механического сопротивления стыков в большинстве случаев становится недостаточная проварка участков соединений. Должные качество и прочность швов достигаются при условии выбора правильных видов и режимов сварки. Подготовка сварщиков включает в себя не только практическую, но и теоретическую часть - изучение норм и правил, условных обозначений сварочных швов, особенностей используемого оборудования. Знание основных принципов использования тех или иных креплений и сварочных работ позволяет получать долговечное и крепкое соединение.

Стыковые швы

Вид сварочных соединений, чаще остальных используемых на трубах, листовых конструкциях и торцевых участках. Формируется с минимальными затратами времени, сил и материалов. Для подобных стыковых креплений характерны свои особенности: тонкие листы металла свариваются без скоса кромок.

Стыки изделий с большей толщиной требуют предварительной обработки, заключающейся в скашивании для большей глубины проваривания. Такая предварительная подготовка проводится для металлических изделий, чья толщина находится в пределах 8-12 миллиметров. Более толстые металлы объединяются двусторонней сваркой со скосом краев. Стыковые швы чаще всего выполняются в горизонтальной плоскости.

Тавровые швы

Обозначение сварочных швов таврового типа выполнено в виде буквы "Т". Ширина сварочного шва зависит от толщины объединяемых предметов, особенности скрепления влияют на то, каким будет соединение - односторонним либо двусторонним.

Электрод при работе с металлическими деталями разной толщины удерживается под углом 60 градусов. Процесс сварки упрощается, если используются прихватки либо метод "в лодочку" - он сокращает количество подрезов. Наложение таврового шва осуществляется за один проход. Для такого типа широко применяются автоматические электросварочные аппараты.

Нахлесточные швы

Швы, применяемые для сварки листовых металлов толщиной до 12 миллиметров. Соединяемые материалы располагаются внахлест и провариваются с обеих сторон вдоль стыков. Внутренняя часть свариваемой конструкции должна быть изолирована от влаги. Дополнительная проварка по периметру осуществляется с целью усиления скрепления.

Формирование соединительного стыка посредством нахлесточного шва осуществляется между поверхностью одного изделия и торцом другого. Такой метод сварки значительно увеличивает расход материалов, что учитывается заранее. Перед началом работ листы металла выравниваются и тщательно прижимаются друг к другу.

Угловые

Обозначение сварочных швов, выполняемых под определенным углом друг к другу. Характерной особенностью считается обеспечение лучшего провара за счет использования предварительных скосов. Это не только увеличивает глубину сварочного шва, но и повышает надежность всей конструкции. Прочность усиливается в том числе благодаря двустороннему свариванию металлических изделий без зазоров в кромках. Подобные электросварные швы отличаются большим количеством наплавленного металла.

Потолочные швы

Одна из наиболее сложных в выполнении электросварных работ ввиду расположения шва над сварщиком. Создается минимальной силой электротока прерывистым сварочным швом. Обозначение потолочных и вертикальных соединений в инструкциях содержит предупреждения о сложности работ и необходимости наличия у сварщика определенных навыков для достижения максимального качества. К потолочным швам прибегают в условиях, где нет возможности сместить свариваемые конструкции: работа с трубами, потолочными швеллерами и балками на строительных площадках, всевозможные металлические сооружения. Специфика и нюансы выполнения потолочных швов осваиваются только на практике.

Зачистка выполненных швов

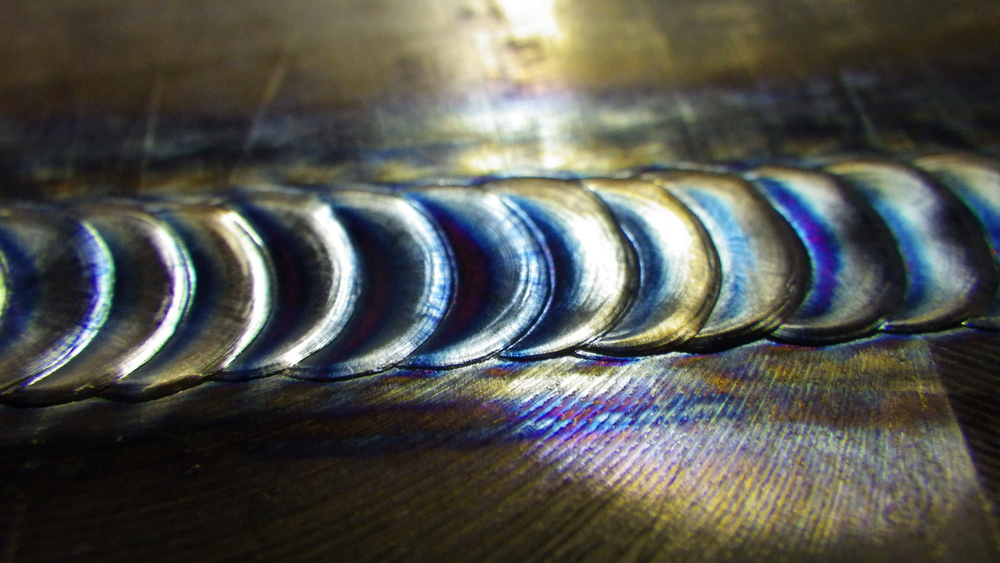

Сваренные швы после окончания работ обладают неровной текстурой, выступая над поверхностью и оставляя после себя капли металла, следы шлака и окалины. Все это удаляется, а сам процесс именуется зачисткой швов.

Осуществляется в несколько этапов:

- Зубилом или молотком сбивается окалина.

- Участок со швом обрабатывается болгаркой.

- Иногда проводится лужение - наносится тонкий слой расплавленного олова.

Брак и возможные дефекты

Наиболее часто в работе сварщиков встречается кривой шов с неровным заполнением. Подобный дефект возможен из-за неравномерного ведения электрода. Устраняется он только с набором сварщиком опыта.

Второй по частоте встречаемости дефект - неправильный выбор длины дуги либо силы тока, что приводит к появлению неровного заполнения или "подрезов". В зависимости от типа дефекта может пострадать либо эстетика швов, либо их прочность.

Непровар

Под непроваром в правилах обозначения сварочных швов и прочих инструкциях понимают недостаточное заполнение стыка деталей металлом. Появляется в следующих случаях:

- Отсутствие либо низкокачественная обработка кромок материалов.

- Низкая сила тока.

- Слишком высокая скорость работы электродом.

Подрез и прожог

Подрез - расположенная вдоль шва ненужная канавка. Дефект возникает из-за дуги большой длины. Предотвращается посредством сокращения длины дуги или установки большей силы тока.

Прожог - дыра в шве - возникает по нескольким причинам:

- Большой зазор между краями металла.

- Высокая сила тока.

- Медленное движение электрода.

Наплывы и поры - небольшие отверстия, появляющиеся в большом количестве и отрицательно влияющие на прочность готового шва. Причин их появления может быть несколько:

- Следы ржавчины и грязи на металле.

- Попадание на расплавленный металл кислорода при осуществлении работ на сквозняке.

- Низкое качество обработки кромок металла.

- Низкокачественные электроды.

- Применение присадочной проволоки.

При нарушении целостности швов возникают трещины. Возникают после остывания расплавленного металла и предвещают разрушение соединения. Спасти положение можно только перевариванием шва либо его полным удалением с последующим наложением нового.

Советы по варке разных типов соединений

Самостоятельно обучиться наложению качественных и прочных швов несложно: с этой целью предлагается большое количество профессиональной литературы, в которых указаны не только советы по варке, но и соотношение российских и международных обозначений сварочных швов с прочими нюансами. Каждый из типов швов обладает своими тонкостями, которые необходимо освоить.

Новичкам советуют начинать работу с электрической дуговой сварки и грамотной подготовки необходимых инструментов.

Для электрической дуговой сварки подготавливается следующее оборудование:

- Приборы для сварки.

- Электроды правильного диаметра.

- Молоток либо зубило для очистки швов.

- Металлическая щетка для зачистки сварного участка.

- Специальный световой фильтр и маска.

К одежде сварщика предъявляются особые и в то же время простые требования: она должна быть плотной, обязательно - с перчатками и длинными рукавами. При работе со старым сварочным оборудованием желательно использовать выпрямитель и трансформатор.