Тормозная система железнодорожного транспорта - это важнейший элемент безопасности пассажиров и грузов. От ее надежности и эффективности зависят жизни людей. В этой статье речь пойдет о том, как модернизация и усовершенствование тормозного оборудования грузовых вагонов может значительно повысить безопасность на железных дорогах.

Конструкция тормозной системы грузовых вагонов

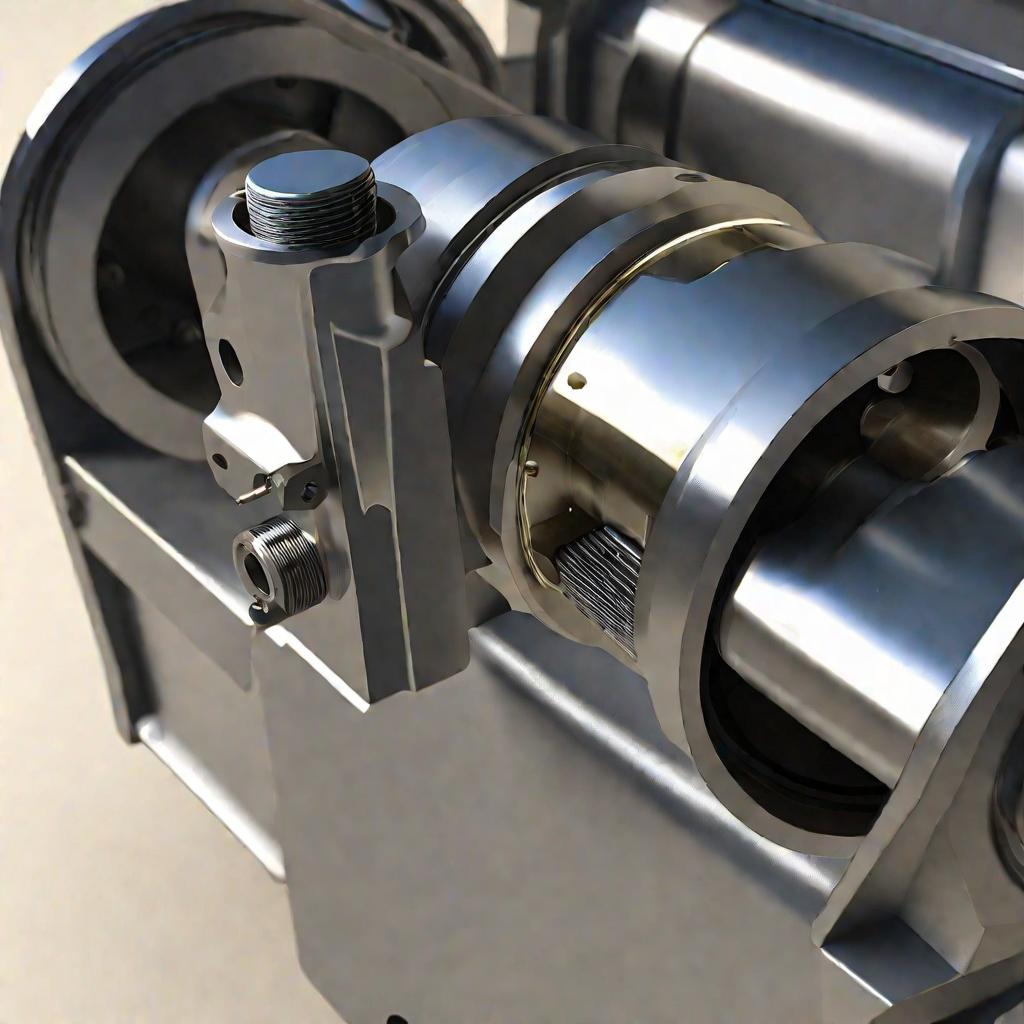

Основными элементами пневматической части тормозной системы грузовых вагонов являются[1]:

- Тормозная магистраль - воздухопровод диаметром 32 мм

- Двухкамерный резервуар объемом 78-135 л

- Запасный резервуар объемом 78-135 л

- Тормозной цилиндр диаметром 356-400 мм

- Воздухораспределитель

- Авторежим

- Соединительные межвагонные рукава

Каждый из этих элементов выполняет свои функции. Тормозная магистраль служит для подачи сжатого воздуха. Резервуары предназначены для хранения запаса воздуха. Цилиндры преобразуют давление в механическое усилие. Воздухораспределитель регулирует поток воздуха в системе. Авторежим автоматически меняет давление в цилиндре в зависимости от загрузки вагона. Соединительные рукава служат для соединения тормозных магистралей между вагонами.

Принцип работы тормозной системы заключается в следующем: при торможении давление в магистрали понижается с помощью крана машиниста. Воздухораспределитель переключает потоки воздуха таким образом, что тормозной цилиндр отключается от атмосферы и соединяется с резервуаром. Происходит наполнение цилиндра до определенного уровня, зависящего от степени разрядки магистрали, положения воздухораспределителя и величины загрузки вагона.

В тормозных системах грузовых вагонов применяются два типа тормозных колодок - чугунные и композиционные. Последние имеют коэффициент трения в 1,5-1,6 раза больше. При переходе с одного типа колодок на другой меняется передаточное число в рычажной передаче.

Конструкция тормозной рычажной передачи имеет различия у 4-, 6- и 8-осных вагонов[1]. У 4-осных вагонов горизонтальные и вертикальные рычаги передают усилие от цилиндра к тормозным башмакам посредством тяг, затяжек и других деталей. Передаточное число составляет порядка 9.

У 8-осных вагонов применяется параллельная передача усилия на обе тележки через систему тяг и балансиров. Длина верхних рычагов меньше, чем у 4-осных вагонов.

В передаче 6-осных вагонов усилие от цилиндра передается на тележки последовательно, а не параллельно.

Таким образом, конструкция тормозных систем грузовых вагонов довольно сложна и имеет свои особенности в зависимости от количества осей. Это необходимо учитывать при модернизации оборудования.

Недостатки существующей конструкции тормозных систем

Существующая конструкция тормозных систем грузовых вагонов имеет ряд недостатков, снижающих надежность и эффективность торможения[1]:

- Ненадежное крепление деталей тормозной рычажной передачи - возможно их падение на пути

- Большое количество соединений - потенциальных источников утечек воздуха

- Недостаточная эффективность у 4-осных вагонов из-за одностороннего нажатия колодок

- Сложная конструкция у 8-осных цистерн без хребтовой балки - требует двух цилиндров

- Потери силы в длинной тормозной рычажной передаче

Например, большое количество соединительных рукавов и разъемов приводит к утечкам воздуха, что снижает эффективность торможения. Одностороннее нажатие колодок также не обеспечивает максимальной эффективности.

Таким образом, существующие конструкции имеют массу недоработок, требующих устранения в ходе модернизации для повышения безопасности.

Пути решения проблем тормозных систем

Для устранения выявленных недостатков тормозных систем грузовых вагонов можно предложить следующие решения:

- Улучшение крепления деталей тормозной передачи, применение фиксаторов

- Уменьшение количества соединений и переход на бесшовные трубы

- Внедрение двустороннего нажатия колодок на всех осях

- Установка отдельных цилиндров на каждую тележку у 8-осных цистерн

Эти меры позволят повысить надежность элементов тормозной системы, снизить вероятность отказов и утечек и тем самым значительно улучшить эффективность торможения.

Кроме того, имеет смысл применить:

- Двухцилиндровые приводы с раздельным управлением

- Материалы с меньшим трением, чтобы уменьшить потери в передаче

- Датчики износа колодок

Эти нововведения также значительно модернизируют конструкцию и повысят безопасность движения.

Конечно, внедрение всех перечисленных решений потребует значительных затрат. Однако они оправданы, так как позволят существенно снизить аварийность из-за отказов тормозных систем грузовых вагонов.

Перспективные разработки для модернизации тормозных систем

Помимо усовершенствования существующих конструкций, ведутся разработки принципиально новых технологий для тормозных систем железнодорожного транспорта.

К перспективным направлениям относятся[2]:

- Электропневматический тормоз с электронным управлением

- Дисковые тормоза вместо колодочных

- Адаптивные системы, меняющие усилие в зависимости от загрузки и скорости

- Бесконтактные датчики диагностики

- Системы мониторинга состояния тормозов в реальном времени

Тормозные системы с электроприводом

Применение таких технологий кардинально изменит принцип работы тормозных механизмов, сделает их гибкими и адаптивными. Это позволит добиться максимальной эффективности торможения в любых условиях.

Бесконтактные датчики и системы мониторинга обеспечат постоянный контроль состояния всех узлов, что резко сократит вероятность отказов. Они же упростят обслуживание и ремонт.

Хотя внедрение таких технологий потребует времени и средств, оно принесет огромную пользу для безопасности на железных дорогах.

Тормозная система - сердце безопасности железнодорожного транспорта. Ее модернизация и развитие должны стать приоритетной задачей отрасли.

Рекомендации по техническому обслуживанию тормозных систем

Для поддержания тормозных систем грузовых вагонов в исправном состоянии необходимо проводить регулярное техническое обслуживание и ремонт.

Рекомендуется выполнять следующие работы:

- Регулярный осмотр и замена изношенных деталей тормозного

оборудования - Проверка затяжки резьбовых соединений

- Очистка тормозной магистрали и приборов от загрязнений

- Регулировка хода штоков и зазоров в механизмах

- Контроль давления в пневмосистеме

- Своевременная замена тормозных колодок

- Использование смазок, уменьшающих трение

Это позволит предотвратить многие неисправности и отказы, вызванные естественным износом деталей и загрязнением системы.

Диагностика тормозных систем

Важным элементом обслуживания является регулярная диагностика тормозных систем.

Она позволяет выявлять неисправности на ранних стадиях и предупреждать серьезные инциденты. Диагностика включает:

- Проверку герметичности пневмосистемы

- Измерение давления в резервуарах

- Оценку износа тормозных колодок и дисков

- Мониторинг работы воздухораспределителей

- Контроль состояния тормозной рычажной передачи

Современные средства диагностики, такие как датчики и бесконтактные измерители, значительно упрощают эту задачу.

Обучение персонала

Важнейшим фактором поддержания тормозных систем в рабочем состоянии является квалификация обслуживающего персонала.

Необходимо проводить обучение и инструктаж работников депо по следующим вопросам:

- Устройство и принцип действия

тормозного оборудования грузового вагона - Порядок технического обслуживания и ремонта

- Диагностика неисправностей

- Правила техники безопасности

Персонал должен четко знать устройство системы, уметь выявлять неполадки и устранять их. Это критически важно для поддержания исправности оборудования.

Меры предосторожности

При обслуживании и ремонте тормозных систем необходимо соблюдать меры предосторожности:

- Проводить работы только при отсутствии давления в системе

- Использовать СИЗ для защиты от травм

- Подпирать вагон при работе под ним

- Следовать инструкциям по технике безопасности

Это исключит несчастные случаи и травмы. Безопасность должна быть приоритетом при техобслуживании.

Таким образом, регулярное и грамотное обслуживание - залог работоспособности тормозных систем грузовых вагонов.