Одним из самых востребованных инструментов при механической обработке металла является резец. Он позволяет выполнять многие технологические операции. В данной статье мы рассмотрим токарный резец по металлу, его составные элементы, классификацию и назначение.

Составные элементы

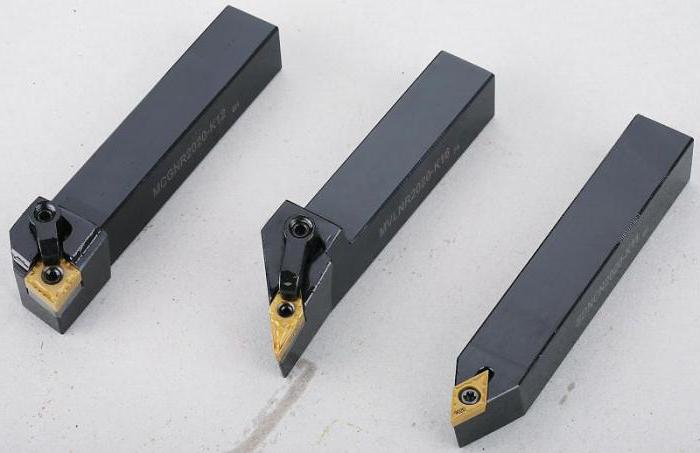

Существует огромное количество самых различных резцов, и все они состоят из двух частей: державки и рабочей части.

Первая предназначена для закрепления режущего инструмента в металлорежущем станке, а вторая – служит для обработки необходимой поверхности.

В зависимости от типа резеца может быть как цельным, так и сборным. Из названия становится понятным, что последний – не полностью литой, а рабочая часть инструмента имеет механическое крепление сменной пластинки. Когда одна из режущих кромок стачивается, пластину откручивают и переворачивают. Если же токарный резец по металлу цельный, то при затуплении режущей кромки (так называемом износе), её необходимо переточить или же перепаять.

Установка и способ работы

Очень важно правильно установить резец в резцедержатель, так как от этого будет зависеть качество полученного изделия и скорость износа рабочего инструмента. Его необходимо закрепить так, чтобы вершина находилась на линии центра станка. Способ работы токарного резца по металлу достаточно прост - он срезает необходимый слой металла. Для этого резец подводят к детали, закрепленной в патроне и вращающейся с необходимой скоростью. В результате из снятого слоя образуется стружка. Для чернового обтачивания припуск на обработку выбирают намного больше, чем для чистового. Кроме того, следует учитывать, что при слишком высокой подаче качество поверхности детали может значительно снизиться.

Классификация

Как уже было сказано ранее, существует огромное количество самых различных резцов.

- По назначению: для обтачивания наружных конических и цилиндрических поверхностей – проходные, для растачивания отверстий – расточные, для отрезания – отрезные. При помощи токарного резца по металлу можно нарезать резьбу, обточить фасонные и переходные поверхности, проточить кольцевые канавки.

- По материалу изготовления. Все дело в том, что режущая часть инструмента должна обладать повышенной твердостью, высокой вязкостью, износостойкостью и красностойкостью. Именно по этой причине для изготовления некоторых видов токарных резцов используют так называемые рапиды - это быстрорежущие стали Р9, Р12, Р6М5 и тому подобные. Другая группа – вольфрамокобальтовые сплавы ВК8, ВК6. Третья группа – инструментальные стали У11А, У10А, У12А.

- По конструктивным параметрам: цельные и сборные, прямые и отогнутые, оттянутые и изогнутые.

- По форме сечения: круглые, квадратные, прямоугольные.

- По качеству обработки: черновой (отрезной), получистовой и чистовой (проходной).

Назначение

Резцы используются на токарных, долбежных, строгальных, карусельных и револьверных станках. Их конструкция позволяет выполнять самые различные операции: точение, растачивание, отрезание, нарезание наружной и внутренней резьбы, снятие фасок, долбление, обработка отверстий и пр. Интересно и то, что сборные резцы токарные, пластины которого выполнены из твердосплавных металлов, могут отличаться по назначению.

Это очень удобно. На одну и ту же державку можно поочередно прикреплять различные режущие части и получать совершенно другой инструмент. Кроме того, их применение помогает избежать таких операций как напайка и заточка. Это значительно облегчает работу и увеличивает жизнь инструменту. Для того чтобы при помощи резца правильно выполнить ту или иную операцию, рассчитывают режимы резания на каждый проход. В них обязательно учитывается тип резца и его материал. Именно от полученных расчетов зависит скорость резания, величина подачи при точении, растачивании и других операциях с использованием данного режущего инструмента.