Металлообрабатывающая промышленность на данном этапе развития способна решать сложные задачи резки и сверления заготовок разной степени твердости. Это стало возможно благодаря освоению принципиально новых способов воздействия на материал, среди которых и широкая группа электромеханических методов. Одной из наиболее эффективных технологий данного типа является ультразвуковая обработка (УЗО), базирующаяся на принципах электроакустического излучения.

Принципы размерной УЗО

При размерной обработке в качестве непосредственного инструмента воздействия выступают привычные механические резчики и абразивы. Ключевое отличие этого способа заключается в источнике энергии, который приводит инструмент в действие. В этом качестве как раз и выступает ультразвуковой генератор тока, работающий на частотах 16–30 кГц. Он провоцирует колебания тех же зерен абразива на ультразвуковой частоте, что и обеспечивает характерное качество обработки. Причем надо отметить и разнообразие видов механического воздействия. Это не только обычный раскрой и элементы шлифования, но и деформирование структуры при сохранении ее объема. Более того, ультразвуковая размерная обработка обеспечивает минимальную выборку частиц заготовки даже при резке. Зерна, оказывающие воздействие на материал, точечно выдалбливают микрочастицы, не влияющие на конструкцию изделия. По сути, разрушение структуры путем выборки не происходит, однако может иметь место бесконтрольное распространение трещин.

Отличия от технологии плазменной обработки

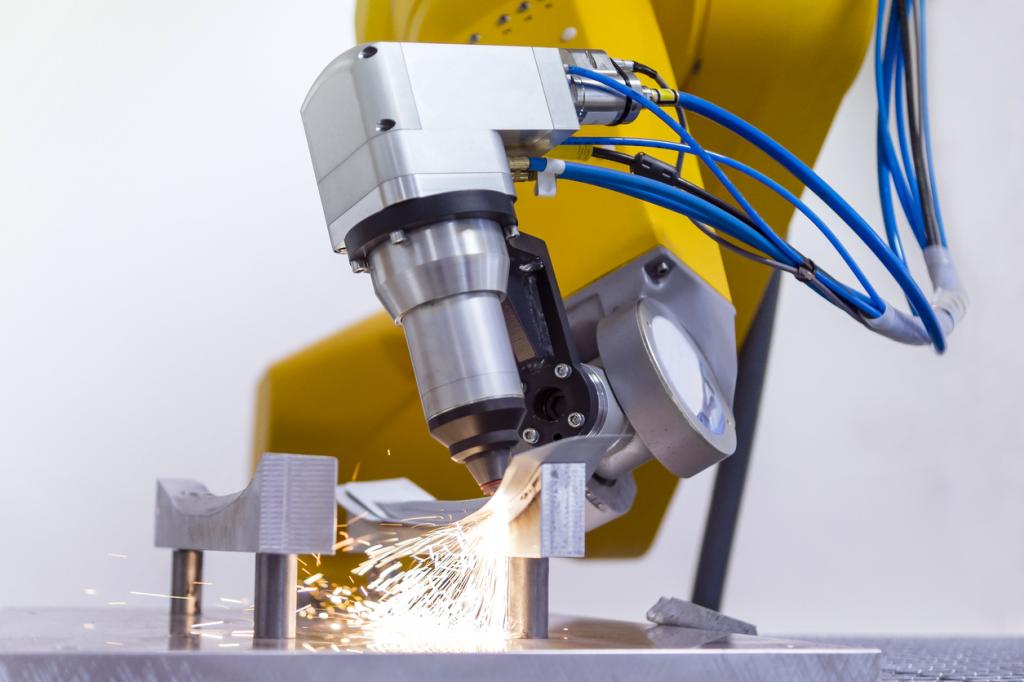

По качеству обработки ультразвуковой и плазменный способы имеют много схожих черт, обеспечивая возможность высокоточного раскроя. Но также между ними есть существенная разница в принципе работы. Так, если УЗО предполагает интенсивное воздействие на абразивный порошок со стороны торцовочного инструмента при энергетической поддержке электрического волнового генератора, то метод плазменной обработки в качестве рабочей среды использует ионизированный газ, заряженный ионами и электронами. То есть технологии ультразвуковой и плазменной обработки одинаково требуют поддержки достаточно мощного генератора энергии. В первом случае это ультразвуковой электрический аппарат, а во втором – высокотемпературные газовые или изотермические установки, способные довести температурный режим рабочей среды до 16 000 °C. Важным компонентом плазменной обработки является применение электродов и плазмообразующих веществ, обеспечивающих высокую мощность направляемой дуги резчика.

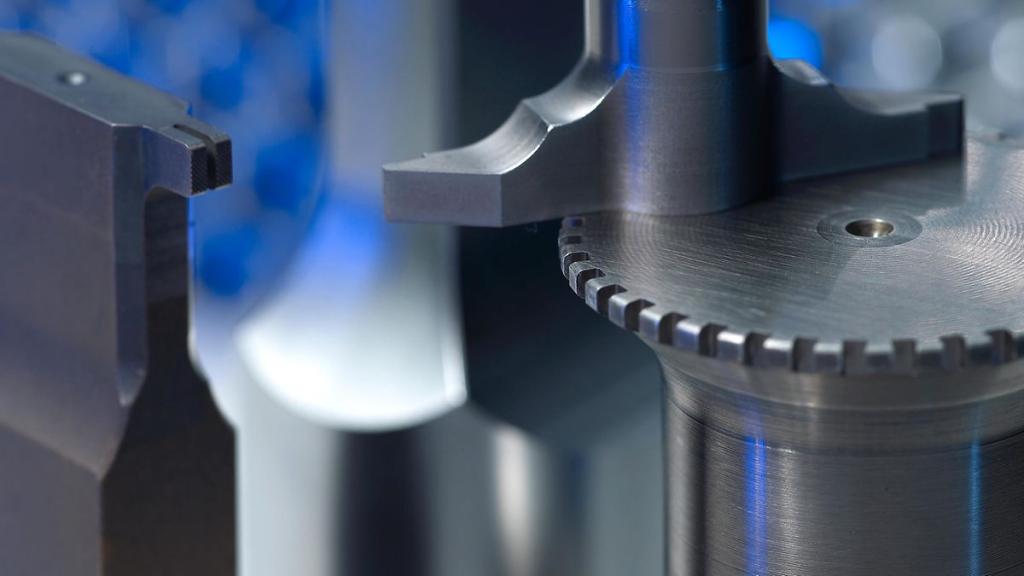

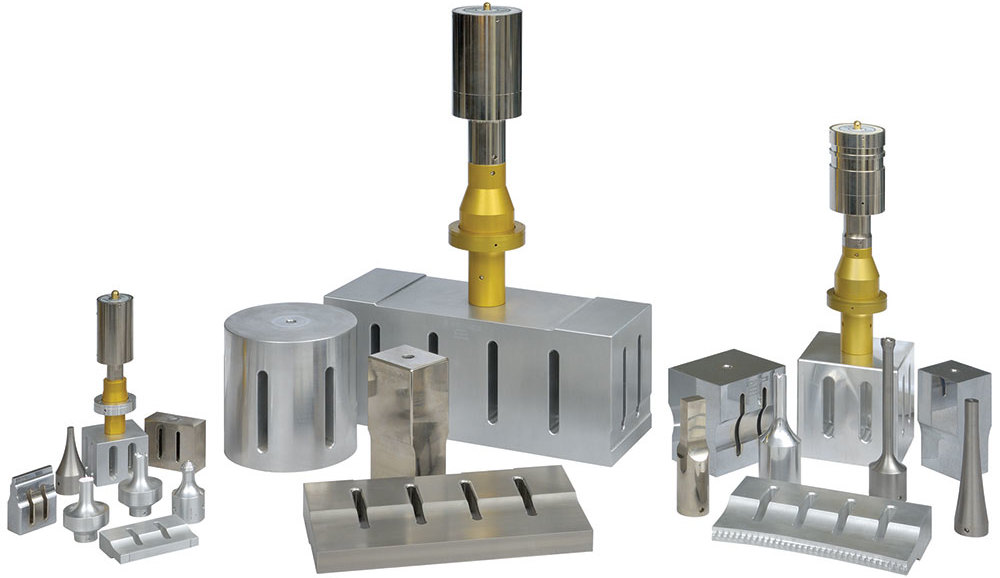

Аппараты для ультразвуковой обработки

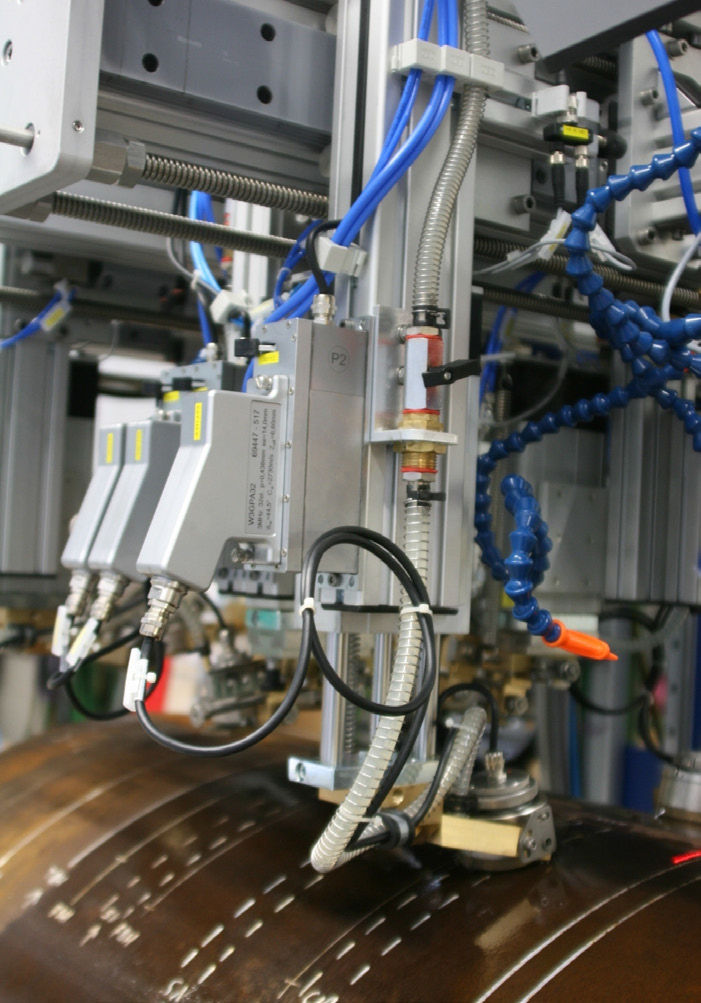

Теперь стоит подробнее остановиться на оборудовании, которое используется в осуществлении УЗО. На крупных производствах для таких целей применяют станки, обеспеченные генераторной установкой для выработки переменного тока ультразвуковой частоты. Генерируемый ток направляется в обмотку магнитного преобразователя, который, в свою очередь, создает электромагнитное поле для рабочего органа установки. Ультразвуковая обработка начинается с того, что пуансон станка начинает вибрировать, находясь в среде электромагнитного поля. Частоты этой вибрации задает генератор исходя из установленных параметров, которые требуются в конкретном случае.

Пуансон выполняется из магнитострикционного материала (сплав железа, никеля и кобальта), способного изменяться в линейных размерах под действием магнитного преобразователя. И на заключительном ответственном этапе пуансон воздействует на абразивный порошок через направляемые по волноводу-конденсатору колебания. Причем масштабы и мощность обработки могут быть разными. На рассмотренном оборудовании выполняется промышленная металлообработка с формовкой массивных конструкций, но также существуют и компактные приборы с аналогичным принципом действия, на которых выполняется высокоточная гравировка.

Техника выполнения размерной УЗО

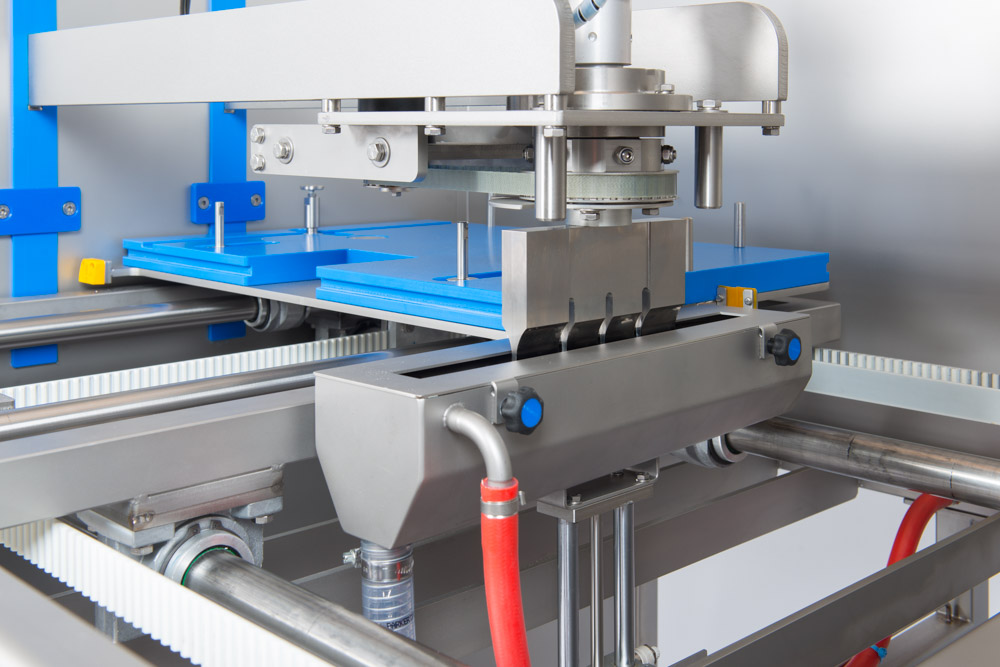

После установки оборудования и подготовки целевого материала выполняется подача абразивной суспензии в зону проведения операции – то есть в пространство между поверхностью изделия и колеблющимся торцом. К слову, в качестве самого абразива обычно применяются карбиды кремния или бора. На автоматизированных линиях вода используется для доставки порошка и охлаждения. Непосредственно ультразвуковая обработка металлов заключается в двух операциях:

- Ударное внедрение частиц абразива в намеченную поверхность заготовки, в результате чего формируется сеть микротрещин и происходит выкалывание микрочастиц изделия.

- Циркуляция абразивного материала в зоне обработки – использованные зерна сменяются потоками новых частиц.

Важным условием эффективности всего процесса является поддержание высокого темпа при выполнении обеих процедур до завершения цикла. В ином случае происходит изменение параметров обработки и снижается точность направления абразива.

Характеристики процесса

Предварительно устанавливаются параметры обработки, оптимальные для конкретной задачи. Учитывается и конфигурация механического воздействия, и свойства материала заготовки. Усредненные характеристики ультразвуковой обработки можно представить так:

- Частотный диапазон генератора тока – от 16 до 30 кГц.

- Амплитуда колебания пуансона или его рабочего инструмента – нижний спектр в начале операции составляет от 2 до 10 мкм, а верхний уровень может достигать 60 мкм.

- Насыщенность абразивной суспензии – от 20 до 100 тыс. зерен на 1 см куб.

- Диаметр абразивных элементов – от 50 до 200 мкм.

Варьирование этих показателей позволяет выполнять не только индивидуальную высокоточную линейную обработку, но и аккуратно формировать сложные пазы и вырезы. Во многом работа со сложными геометрическими формами стала возможной и благодаря совершенству характеристик пуансонов, которые могут воздействовать на абразивный состав в разных моделях с тонкой надстройкой.

Снятие заусенцев посредством УЗО

Данная операция основывается на увеличении кавитационной и эрозийной активности акустического поля при внесении в абразивный поток сверхмалых частиц от 1 мкм. Данный размер сопоставим с радиусом воздействия ударной звуковой волны, что позволяет разрушать слабые зоны заусениц. Рабочий процесс организуется в специальной жидкостной среде с глицериновой смесью. В качестве емкости также используется специальная оснастка – фитомиксер, в стакане которого находятся взвешенные абразивы и рабочая деталь. Как только на рабочую среду подается акустическая волна, начинается беспорядочное движение абразивных частиц, которые воздействуют на поверхности заготовки. Мелкие зерна карбида кремния и электрокорунда в смеси из воды и глицерина обеспечивают эффективное удаление заусенцев размером до 0,1 мм. То есть ультразвуковая обработка обеспечивает аккуратное и высокоточное снятие микродефектов, которые могли остаться даже после традиционной механической шлифовки. Если речь идет о крупных заусенцах, то есть смысл повысить интенсивность процесса, добавив в емкость химические элементы наподобие медного купороса.

Очистка деталей с помощью УЗО

На поверхностях рабочих металлических заготовок могут присутствовать разного рода покрытия и загрязнения, которые не допускается в силу тех или иных причин удалять традиционной абразивной зачисткой. В этом случае также используется технология кавитационной ультразвуковой обработки в жидкостной среде, но с рядом отличий от предыдущего метода:

- Частотный диапазон будет варьироваться от 18 до 35 кГц.

- В качестве жидкостной среды применяются органические растворители наподобие фреона и этилового спирта.

- Для поддержания устойчивого кавитационного процесса и надежной фиксации заготовки требуется установка резонансного режима работы фитомиксера, жидкостный столб в котором будет соответствовать половине длины ультразвуковой волны.

Алмазное сверление при поддержке ультразвука

Метод предусматривает использование вращающегося алмазного инструмента, который приводится в действие ультразвуковыми колебаниями. Энергетические затраты на процесс обработки превышают объем требуемых ресурсов при традиционных способах механического воздействия, достигая 2000 Дж/мм3. Данная мощность позволяет выполнять сверление диаметром до 25 мм на скорости от 0,5 мм/мин. Также ультразвуковая обработка материалов сверлением требует использования охлаждающей жидкости в больших объемах до 5 л/мин. Потоками жидкости производится и вымывание с поверхностей оснастки и заготовки мелкодисперсного порошка, образуемого при разрушении абразива.

Контроль выполнения УЗО

Технологический процесс находится под контролем оператора, который отслеживает параметры воздействующих колебаний. В частности, это относится к амплитуде колебаний, скорости звука, а также интенсивности подачи тока. С помощью этих данных обеспечивается контроль рабочей среды и воздействия абразивного материала на заготовку. Данная возможность особенно важна при ультразвуковой обработке инструментов, когда в одном технологическом процессе может использоваться несколько режимов работы оборудования. Наиболее прогрессивные методы контроля предполагают участие автоматических средств изменения параметров обработки на основе показаний датчиков, фиксирующих параметры изделия.

Преимущества ультразвуковой технологии

Использование технологии УЗО дает целый ряд преимуществ, который проявляются в разной степени в зависимости от конкретного способа ее реализации:

- Производительность процесса обработки возрастает в несколько раз.

- Износ применяемого инструмента для ультразвукового метода обработки сокращается в 8-10 раз по сравнению с обычными способами механической обработки.

- При сверлении увеличиваются параметры обработки по глубине и диаметру.

- Повышается точность механического воздействия.

Недостатки технологии

Широкому применению данного метода пока препятствует и ряд недостатков. В основном они связаны с технологической сложностью организации процесса. Кроме того, ультразвуковая обработка деталей требует обеспечения дополнительных операций, среди которых доставка абразивного материала к рабочей зоне и подключение оборудования для водяного охлаждения. Эти факторы могут повышать и стоимость работ. При обслуживании промышленных процессов возрастают и энергетические затраты. Дополнительные ресурсы требуются не только на обеспечение функции основных агрегатов, но также и на функционирование систем предохранения и токосъемников, передающих электрические сигналы.

Заключение

Внедрение в металлообрабатывающие процессы технологии ультразвуковой абразивной обработки было обусловлено ограничениями в использовании традиционных методов резки, сверления, обточки и т. д. В отличие от обычного токарного станка ультразвуковая обработка металлов способна эффективно справляться с материалами повышенной твердости. Применение этой технологии позволило выполнять операции обработки закаленной стали, титано-карбидных сплавов, вольфрамосодержащих изделий и т. д. При этом гарантируется высокая точность механического воздействия с минимальным повреждением структуры, находящейся в рабочей зоне. Но, как и в случае с другими инновационными технологиями наподобие плазменной резки, лазерной и гидроабразивной обработки, пока сохраняются и проблемы экономического и организационного свойства при использовании таких методов обработки металла.