Вступление. Заинтересовать читателя, объяснить актуальность темы. Показать, что создание направляющих для станков своими руками - это реально, полезно и интересно.

Обзор популярных станков и их направляющих

Современные станки, такие как токарные, фрезерные, сверлильные и другие, используют различные типы направляющих. Они служат для точного позиционирования инструмента или заготовки и обеспечивают высокое качество обработки.

На токарных станках чаще всего применяются направляющие скольжения в виде закаленных и отполированных стержней. По ним перемещается суппорт с резцом. Такие направляющие просты в изготовлении, но имеют ограниченную точность.

Более совершенны направляющие качения, например, на шариковых подшипниках. Они используются на высокоточных фрезерных и расточных станках. Позволяют добиться минимального люфта и высокой жесткости конструкции.

Для вертикальной подачи инструмента часто применяются винтовые пары. Вращение винта преобразуется в поступательное движение каретки. Такие механизмы также отличаются высокой точностью.

Направляющие являются важнейшим узлом любого станка. От их качества и точности зависит результат обработки деталей.

Материалы для создания направляющих

При изготовлении направляющих для станков своими руками можно использовать различные материалы. Рассмотрим основные из них.

- Сталь. Наиболее распространенный материал благодаря прочности и износостойкости. Недостатки - требует термообработки и высокой точности обработки.

- Чугун. Обладает высокой вибростойкостью, но хрупок. Легко обрабатывается.

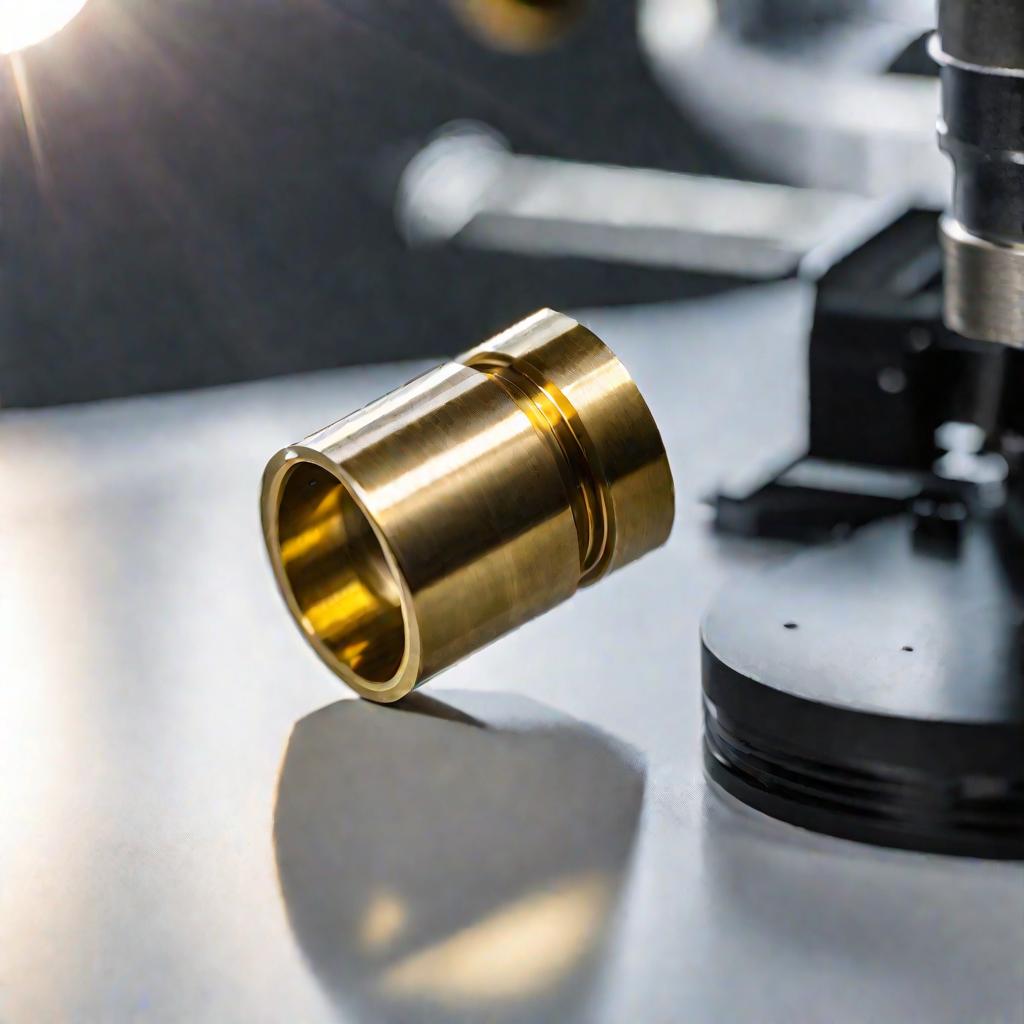

- Латунь и бронза. Используются для изготовления втулок скольжения. Отличаются хорошей износостойкостью.

- Пластик. Подходит для направляющих небольших станков. Дешев, но имеет высокий износ и низкую жесткость.

Как видно, каждый материал имеет свои достоинства и недостатки. Поэтому выбор зависит от требований к конкретному станку и условий его эксплуатации.

Примеры готовых решений из разных материалов. Например, сталь, чугун, латунь/бронза, пластик.

Инструменты и оборудование

Для изготовления направляющих потребуются:

- Токарный станок - для обработки цилиндрических поверхностей

- Фрезерный станок - для фрезерования пазов и плоских поверхностей

- Сверлильный станок - для сверления отверстий

- Шлифовальный станок - для доводки и полировки

- Резьбонарезной станок - для нарезания резьбы

Также потребуются разнообразные инструменты - резцы, фрезы, метчики, плашки и др. В зависимости от конкретной задачи станочный парк может варьироваться.

Небольшие направляющие можно изготовить с использованием ручного инструмента - напильников, надфилей, сверл, метчиков. Но это потребует больших временных затрат.

Технология изготовления направляющих

Рассмотрим последовательность изготовления направляющих скольжения для токарного станка.

- Подготовить заготовку необходимого размера из стального прутка.

- Установить заготовку в патрон токарного станка и обточить до нужного диаметра.

- Проточить канавку под выход стружки.

- Обработать торцы.

- Произвести чистовое точение, добиваясь минимальной шероховатости поверхности.

- Закалить готовый стержень для повышения износостойкости.

- Отполировать поверхность направляющей для уменьшения трения.

Аналогично изготавливаются направляющие качения, но используются также фрезерование, шлифовка, нарезание резьбы.

Ниже приведены чертежи направляющих различных типов, по которым можно ориентироваться при изготовлении.

| Направляющая скольжения | Направляющая качения |

Таким образом, при наличии необходимого оборудования изготовление направляющих вполне по силам квалифицированному слесарю.

Практические советы и рекомендации

Для успешного создания направляющих своими руками рассмотрим несколько полезных советов.

- Выбирать материал с запасом по прочностным характеристикам.

- Стремиться к максимальной жесткости конструкции.

- Применять антифрикционные материалы для узлов скольжения.

- Использовать готовые подшипники в конструкциях качения.

- Тщательно отрабатывать посадки и зазоры.

Правильный расчет и конструирование - залог долговечной работы направляющих. Не стоит пренебрегать инженерными расчетами.

При монтаже важно обеспечить соосность и перпендикулярность направляющих, исключить перекосы. Рекомендуется регулярная смазка и периодическая проверка зазоров.

Конструкцию направляющих не стоит перегружать. Работать нужно строго в заявленном производителем диапазоне нагрузок, иначе ресурс сократится.

Типичные ошибки при изготовлении

Чтобы избежать типичных ошибок при изготовлении направляющих, рассмотрим наиболее распространенные из них:

- Неправильный выбор материала, не соответствующий нагрузкам.

- Неточная обработка посадочных поверхностей.

- Отсутствие термообработки деталей из стали.

- Плохая балансировка вращающихся элементов.

- Несоответствие зазоров в сопряжениях.

Подобные ошибки приводят к сокращению срока службы, люфтам, вибрациям и другим проблемам. Их можно избежать, выполняя рекомендации опытных мастеров.

Полезные советы от опытных мастеров

Вот несколько ценных советов от профессиональных слесарей и опытных самодельщиков:

- Для повышения жесткости применять термообработку и ребра жесткости.

- Использовать готовые подшипники, не изготавливать самим.

- Применять саморезы с пресс-шайбами при креплении.

- Делать запас по длине направляющих на 1-2 мм для регулировки.

Также опытные мастера рекомендуют избегать сложных конструкций для первых изделий. Лучше сначала освоить простые варианты.

Совет от Иванова И.И.: "Я начинал с направляющих из прутков стали втулок из бронзы. Несложно, но работает надежно уже 5 лет".

В целом, при соблюдении рекомендаций опытных специалистов можно избежать многих проблем и создать работоспособные направляющие для своего станка.