Нержавейка - уникальный материал, широко используемый в промышленности. Однако для создания готовых изделий требуется качественная и высокоточная резка листовой нержавейки. Какие современные технологии резки позволяют эффективно работать с этим материалом?

Общая характеристика нержавейки

Нержавеющая сталь относится к легированным видам стали, в состав которой входят хром, никель, титан, молибден. Это придает ей уникальные антикоррозионные свойства, стойкость к воздействию кислот, солей, щелочей. Также нержавейка обладает повышенной прочностью и пластичностью по сравнению с обычной сталью.

Нержавеющая сталь широко используется в пищевой промышленности для изготовления оборудования, в химической отрасли, энергетике, строительстве, медицине. Это обусловлено ее коррозионной стойкостью, долговечностью, устойчивостью к высоким температурам и давлению.

К недостаткам нержавеющей стали можно отнести относительно высокую стоимость и сложность обработки из-за повышенной твердости.

Традиционные технологии резки нержавеющей стали

До недавнего времени наиболее распространенным способом резки нержавейки была газо-дуговая или кислородно-дуговая резка. Суть метода заключается в локальном нагреве металла с помощью электрической дуги и струи кислорода или воздуха до температуры плавления и последующем разделении стального листа.

К недостаткам этого метода относятся:

- Неровность линии реза

- Высокая трудоемкость процесса

- Окалина в зоне среза

Также традиционно применялась механическая резка нержавейки с помощью ножниц, ножовок, фрез. Этот способ подходит лишь для небольших толщин металла, требует приложения значительных физических усилий и не гарантирует идеальной точности.

В настоящее время все большее распространение для резки нержавеющей стали получают высокотехнологичные методы, основанные на использовании различных физических принципов.

Лазерная резка нержавейки

Суть лазерной резки заключается в термическом воздействии на металл сфокусированного лазерного луча, который нагревает и плавит нержавейку в точке контакта. Лазер способен разрезать стальной лист толщиной до 20-25 мм.

Преимущества лазерной резки:

- Высочайшая точность - до 0,1 мм

- Отсутствие деформации металла

- Высокая скорость реза

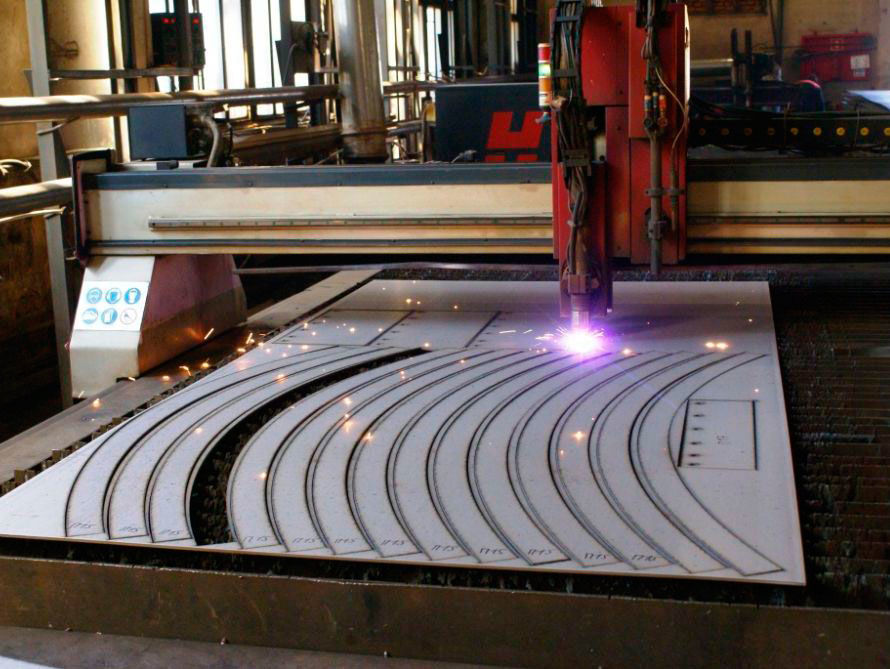

Плазменная резка нержавейки

Плазменная резка использует нагрев и плавление металла сжатой электрической дугой с температурой до 20000°С. Струя плазмы быстро плавит нержавейку и выдувает расплав из зоны реза.

К достоинствам плазменной резки относятся:

- Возможность резки толстого металла до 50 мм

- Высокая производительность

- Минимальные деформации

Однако линия реза получается немного неровной и требует доработки.

| Технология резки | Толщина разрезаемого металла |

| Лазерная резка | до 25 мм |

| Плазменная резка | до 50 мм |

Таким образом, для различных задач применяются разные методы резки нержавейки. Современные технологии позволяют значительно повысить скорость и качество обработки по сравнению с традиционными подходами.

Гидроабразивная резка нержавейки

Еще одним перспективным методом резки нержавеющей стали является гидроабразивная резка нержавейки. Суть технологии заключается в воздействии на металл струи воды, движущейся с очень высокой скоростью (свыше 1000 м/с) и содержащей абразивные частицы.

К преимуществам гидроабразивной резки относятся:

- Высокая скорость и производительность

- Хорошее качество поверхности реза

- Широкий диапазон толщин обрабатываемого металла

К недостаткам можно отнести высокую стоимость оборудования и расходных материалов (форсунок, абразива).

Качество реза нержавейки

При выборе технологии резки ключевым критерием является качество получаемой поверхности разреза. Оно определяет внешний вид готового изделия, а также его эксплуатационные характеристики.

Основные показатели качества резки нержавеющей стали:

- Отсутствие неровностей, зазубрин по краям

- Минимальная ширина реза

- Сохранение первоначальных размеров и формы

Разные технологии по-разному влияют на перечисленные критерии качества.

Например, после лазерной и плазменной резки требуется дополнительная обработка кромки для устранения неровностей. При гидроабразивной резке качество поверхности выше.

Чтобы гарантировать соответствие реза заданным параметрам качества, необходим постоянный контроль на всех этапах:

- Визуальный осмотр в процессе резки

- Измерение критических размеров

- Проверка отсутствия деформаций

Даже при использовании высокоточного оборудования после резки может потребоваться дополнительная обработка поверхностей:

- Зачистка остаточных неровностей

- Удаление заусенцев

- Полировка

Оборудование для резки нержавейки

Для качественной и эффективной резки нержавеющей стали применяются высокоточные станки и установки различных типов.

- Лазерные станки. Современные лазерные комплексы для резки нержавейки оснащены источниками лазерного излучения мощностью от 1 кВт до 12 кВт. Управление полностью автоматизировано с использованием ЧПУ.

- Плазменные установки. В плазменных установках используются генераторы плазмы сжатой электрической дуги. Мощность может варьироваться в зависимости от толщины разрезаемого металла.

- Гидроабразивные машины. Оборудование для гидроабразивной резки нержавейки включает мощный гидравлический насос, систему подачи абразива, манипулятор с режущей форсункой.

Помимо основного оборудования, для резки нержавейки необходим ряд комплектующих и расходных элементов:

- Сопла и насадки

- Электроды

- Абразивные материалы

- Фильтры очистки

- Системы пылеудаления

Периодическая замена быстроизнашивающихся элементов позволяет поддерживать работоспособность и эффективность оборудования для резки нержавейки.