Зубострогальные станки играют важную роль в машиностроении. Они предназначены для нарезания зубчатых колес и других деталей. Давайте разберемся в устройстве и особенностях этих станков.

Назначение зубострогальных станков

Зубострогальные станки предназначены для обработки цилиндрических и конических зубчатых колес с прямыми и косыми зубьями. Они позволяют выполнить черновую и чистовую обработку заготовок.

К основным задачам, решаемым на зубострогальных станках, относятся:

- прорезка впадин между зубьями;

- чистовая обработка боковых поверхностей зубьев;

- придание зубьям требуемой формы и размеров.

Зубострогальные станки применяются при изготовлении зубчатых колес различного назначения: шестерен коробок передач, червячных колес редукторов, звездочек цепных передач и многих других деталей.

Принцип работы зубострогального станка

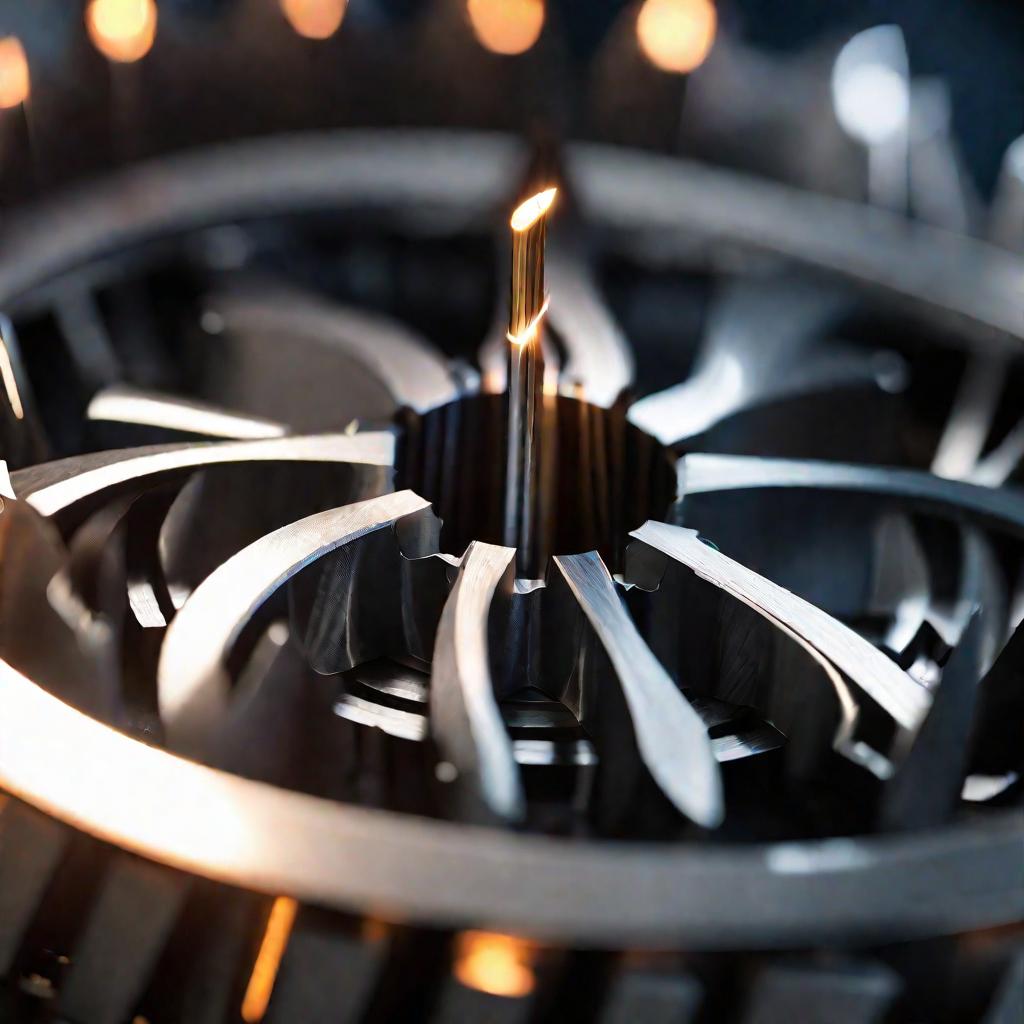

Работа зубострогального станка основана на принципе копирования формы инструмента на обрабатываемую заготовку. В качестве режущего инструмента используются зуборезные резцы.

Обработка заготовки выполняется путем ее обкатки резцами. При этом резцы совершают возвратно-поступательное движение, а заготовке сообщается вращение синхронно с качанием резцов.

За один рабочий ход резца формируется профиль одного зуба. После этого заготовка поворачивается на величину шага между зубьями и цикл повторяется.

Таким образом, на зубострогальном станке происходит постепенное копирование формы резцов на поверхность заготовки с сообщением ей необходимых движений.

Устройство зубострогального станка модели 526

Рассмотрим конструкцию одной из распространенных моделей зубострогальных станков - 526 производства Саратовского завода тяжелых зуборезных станков.

Основные узлы и механизмы станка 526

Станина станка щитовая, в нижней части которой расположены электродвигатель и электрооборудование. На станине установлены:

- бабка с закрепленной заготовкой - на поворотном столе;

- резцовый суппорт с приводом возвратно-поступательного движения резцов;

- механизм продольной подачи стола с заготовкой;

- механизм обкатки и делительный механизм.

Все механизмы приводятся в действие от одного электродвигателя мощностью 22 кВт и частотой вращения 1420 об/мин.

Кинематическая схема станка 526

Рассмотрим основные кинематические цепи, по которым передается движение заготовке и резцам.

- Цепь привода возвратно-поступательного движения резцов.

- Цепь механизма подачи стола с заготовкой.

- Цепь механизма обкатки.

- Цепь делительного механизма.

Подача и скорость перемещения всех механизмов регулируются сменными зубчатыми колесами соответствующих кинематических цепей.

Для закрепления заготовки на зубострогальном станке 526 обычно используются специальные оправки.

Оправка центрирует и фиксирует положение заготовки для обеспечения точности обработки. Крепление осуществляется с помощью резьбовых соединений или специальных цанг.

Порядок работы на зубострогальном станке

Работа на зубострогальном станке включает следующие основные операции:

- Подготовка станка к работе

- Установка и закрепление заготовки

- Черновая обработка заготовки

- Чистовая обработка

- Контроль качества детали

Подготовка зубострогального станка к работе

Перед началом работы выполняются следующие операции:

- Проверка смазки всех механизмов

- Проверка заточки резцов

- Установка и настройка необходимых калибров и шаблонов

- Разметка исходного положения резцов

- Установка подач и скоростей по паспорту станка

После подготовки можно приступать к установке заготовки и ее обработке.

Черновая обработка заготовки

На операции черновой обработки выполняется прорезка впадин между зубьями на требуемую глубину. Резцы врезаются постепенно без обкатки заготовки.

Черновая обработка может производиться двумя способами:

- Одновременная обработка двух зубьев с делением через два зуба

- Поочередная обработка каждого зуба

После завершения операции оставляется припуск 0,5-0,8 мм на чистовую обработку.

Чистовая обработка деталей

На операции чистовой обработки производится окончательная доводка геометрии зубьев с приданием им требуемой формы и размеров.

В отличие от черновой обработки, на этом этапе выполняется обкатка заготовки резцами. Резцы совершают быструю подачу без полного врезания, обрабатывая зубья сверху вниз. Затем направление вращения меняется и происходит зачистка зубьев снизу вверх.

Такая технология позволяет добиться высокой точности и качества поверхности зубьев за счет многократного копирования профиля резцов.

Контроль качества обработанных зубчатых колес

После обработки необходимо проконтролировать следующие параметры детали:

- Геометрические размеры зубьев

- Шероховатость рабочих поверхностей

- Точность изготовления по всем заданным параметрам

Для контроля используются специальные измерительные приборы, калибры и шаблоны. Также оценивается внешний вид детали, отсутствие задиров, сколов и других дефектов.

Помимо рассмотренной модели 526, выпускаются и другие типы зубострогальных станков, в том числе 5П23, 5П23А, "5а26" и другие.

Характеристики зубострогальных станков

Основные технические характеристики зубострогальных станков:

- Предельный модуль обработки

- Максимальный диаметр обработки

- Число оборотов шпинделя

- Мощность главного электродвигателя

- Точность обработки

- Масса станка

- Габаритные размеры

По этим параметрам можно ориентироваться при выборе необходимой модели станка для конкретных производственных задач.

Сравнение различных моделей зубострогальных станков

5т23в отличается от модели 526 вот чем:

- Повышенная жесткость вследствие оптимизации конструкции

- Увеличенный диапазон обрабатываемых модулей

- Усовершенствованная система ЧПУ

Особенности эксплуатации зубострогальных станков

Для обеспечения стабильной и безопасной работы зубострогального станка необходимо соблюдать следующие правила:

- Регулярно проводить техническое обслуживание, смазку и регулировку всех узлов станка

- Периодически проверять заточку резцов и при необходимости производить их заточку или замену

- Использовать рекомендованные заводом-изготовителем СОТС и режимы резания

- Следить за чистотой рабочего пространства, удалять стружку и загрязнения

- Выполнять ежедневный осмотр, проверять надежность креплений, отсутствие механических повреждений

Соблюдение этих рекомендаций позволит избежать поломок станка, обеспечит высокое качество обработки деталей и безопасные условия труда персонала.

Модернизация зубострогальных станков

Для повышения технологических возможностей зубострогальных станков проводится их модернизация с установкой систем ЧПУ:

- Система ЧПУ позволяет автоматизировать процесс настройки и переналадки станка

- Применение сервоприводов улучшает точностные характеристики

- Использование усовершенствованных резцов расширяет технологические возможности

Модернизация делает возможным применение зубострогальных станков в гибких автоматизированных производствах.

Примеры обрабатываемых на зубострогальных станках деталей

На зубострогальных станках обрабатываются такие детали, как:

- Зубчатые колеса различного назначения (цилиндрические, конические)

- Червяки

- Звездочки цепных передач

- Шестерни коробок передач

- Шлицевые валы и втулки

Выбор конкретной модели станка зависит от габаритов, материала и требуемой точности обрабатываемых деталей.

Особенности проектирования зубострогальных станков

При проектировании новых моделей зубострогальных станков уделяют внимание следующим аспектам:

- Выбор оптимальных кинематических схем и передаточных отношений для обеспечения требуемых скоростей резания и подач

- Конструирование жестких и надежных узлов (станина, шпиндельные узлы), влияющих на точность обработки

- Применение современных комплектующих, систем ЧПУ, сервоприводов

- Эргономичное размещение узлов с учетом удобства эксплуатации и обслуживания

- Оптимизация габаритных размеров и общей компоновки

Учет всех этих факторов на этапе проектирования является залогом создания высокоэффективного оборудования.

Перспективные направления развития зубострогальных станков

Основные тенденции совершенствования зубострогальных станков:

- Дальнейшее расширение функциональных возможностей (скорости, мощности, автоматизации)

- Повышение универсальности, возможности быстрой переналадки

- Уменьшение массогабаритных показателей

- Снижение энергопотребления и металлоемкости

- Интеграция в гибкие автоматизированные комплексы и "умные" фабрики

Эти тенденции обусловлены возрастающими требованиями промышленности к гибкому автоматизированному производству с минимальным участием человека.

Требования промышленной безопасности при эксплуатации зубострогальных станков

Для обеспечения безопасности работы на зубострогальных станках обязательно должны соблюдаться следующие меры:

- Наличие защитного ограждения зоны обработки

- Аварийное отключение станка

- Заземление корпуса станка

- Вытяжная вентиляция

- Системы сигнализации и блокировки