Предел прочности при растяжении - важнейший показатель, определяющий надежность конструкций. От его значения зависит правильный выбор материала и расчеты на прочность. Давайте разберемся, как он определяется и применяется на практике.

1. Что такое предел прочности при растяжении

Предел прочности при растяжении - это максимальное механическое напряжение, которое материал может выдержать без разрушения.

Формальное определение согласно ГОСТ 1497-84:

Временное сопротивление разрушению - напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при механических испытаниях.

Единицей измерения предела прочности при растяжении является паскаль (Па) или Н/м2. Обозначается буквой R с индексом m.

Предел прочности при растяжении непосредственно связан с другими характеристиками прочности, такими как предел текучести, предел упругости, предел выносливости.

Конкретное значение предела прочности зависит от:

- химического состава материала

- структуры (размер зерна, текстура)

- технологии изготовления

- наличия дефектов

2. Как определяют предел прочности при растяжении

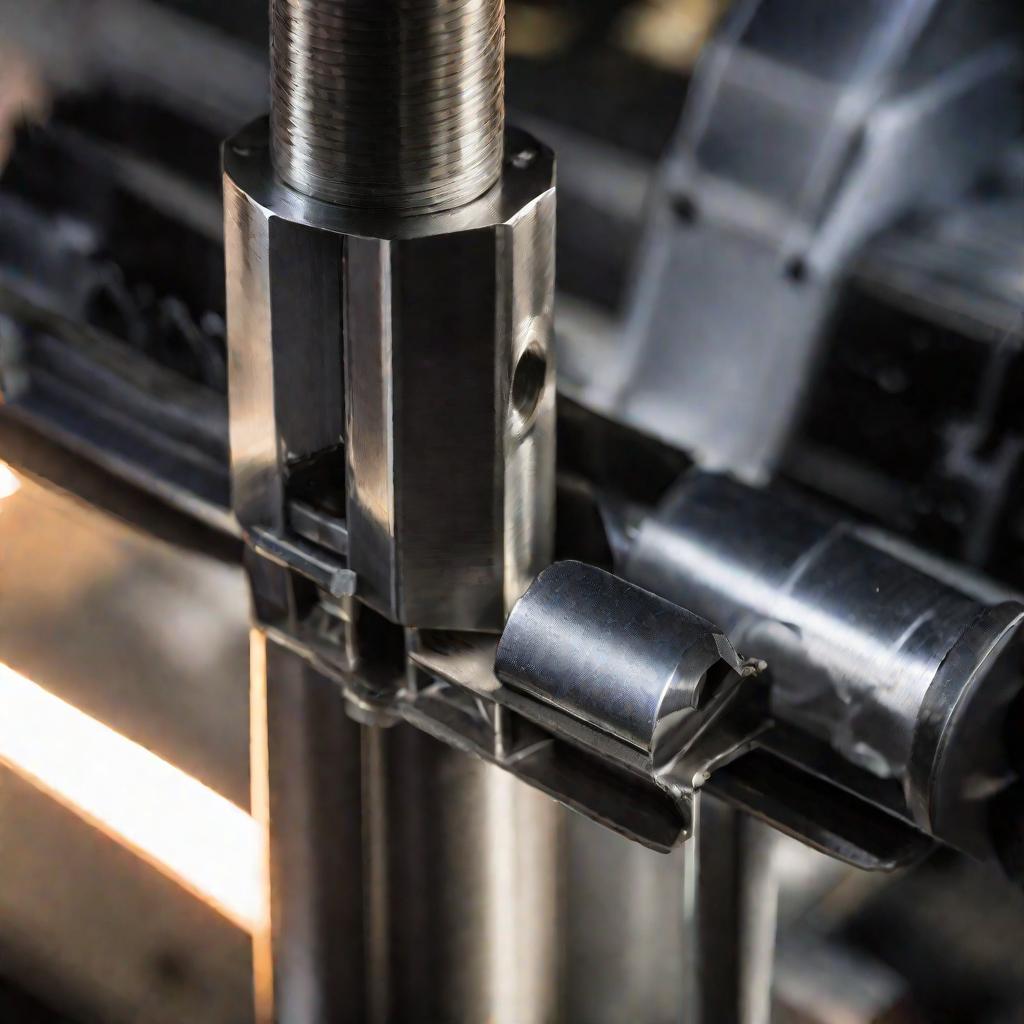

Предел прочности при растяжении определяют, как правило, при испытании на растяжение специально подготовленных образцов.

Существуют стандартизованные методики проведения таких испытаний, например ГОСТ 1497 или ASTM E8 (для металлов), ISO 527 (для полимеров), ASTM D3039 (для композитов).

Испытания проводят на специальных разрывных машинах при строго заданных условиях.

Основные этапы испытаний:

- Изготовление образцов заданной геометрии и размеров из исследуемого материала

- Установка образца в захваты разрывной машины

- Равномерное растяжение образца со скоростью, указанной в стандарте

- Непрерывная регистрация усилия растяжения и удлинения образца в процессе нагружения

- Остановка испытания после разрушения образца

В результате испытания строится диаграмма "напряжение-деформация", по которой определяют различные характеристики:

- Максимальное усилие растяжения Fm

- Напряжение, соответствующее этому усилию (предел прочности)

- Относительное удлинение при разрыве

| Формула предела прочности | Rm = Fm / S0 |

| Rm — предел прочности | Fm — максимальное усилие растяжения |

| S0 — начальная площадь поперечного сечения образца |

Предел прочности при растяжении металлов обычно составляет 300-1400 МПа. Для пластмасс он находится в пределах 30-100 МПа. У композитов может достигать 2000 МПа и более.

Далее разберем основные факторы, влияющие на значение этого важного показателя.

3. Факторы, влияющие на предел прочности при растяжении

На значение предела прочности при растяжении влияют следующие факторы:

- Температура

- Скорость деформирования

- Вид нагружения

- Наличие концентраторов напряжений

- Структура материала

Температура

Повышение температуры, как правило, приводит к снижению предела прочности при растяжении. Это связано с ослаблением межатомных связей.

Для стали предел прочности при растяжении снижается примерно на 50 МПа при нагреве на каждые 100°С.

Скорость деформирования

Более высокая скорость деформации (например, при ударном нагружении) может увеличить предел прочности при растяжении за счет "замораживания" пластических деформаций.

Вид нагружения

Циклическое или длительное нагружение понижает предел прочности при растяжении из-за усталостных явлений.

4. Способы повышения предела прочности при растяжении

Существует несколько основных способов увеличения предела прочности при растяжении:

- Легирование

- Термическая обработка

- Наноструктурирование

- Оптимизация структуры

Легирование

Добавление легирующих элементов (Cr, Ni, Mn и др.) позволяет упрочнить сталь и повысить предел прочности при растяжении до 1400 МПа и выше.

Термическая обработка

Закалка и последующие отпуск или нормализация значительно повышают предел прочности при растяжении стали.

5. Использование в инженерных расчетах

Предел прочности при растяжении широко используется в прочностных расчетах - для оценки запаса прочности, выбора материалов, анализа причин разрушения.

Например, при расчете на растяжение напряжение в детали не должно превышать допускаемое, равное делению предела прочности на коэффициент запаса.

6. Типичные ошибки при определении

Распространенные ошибки, приводящие к неверным значениям предела прочности при растяжении:

- Несоблюдение геометрии образцов

- Нарушение скорости испытания

- Некорректный учет площади поперечного сечения

Все это может дать завышенный или заниженный результат.

7. Контроль предела прочности на производстве

Для подтверждения соответствия фактических характеристик материала заданным нормам необходим контроль предела прочности при растяжении непосредственно в условиях производства.

Отбор проб

Пробы отбирают из разных мест партии продукции, например листового металлопроката. Из проб изготавливают образцы заданной формы.

Проведение испытаний

Испытания на растяжение проводят в лаборатории предприятия или сторонней организации.

Результаты сравнивают с нормами, установленными ГОСТом или ТУ.

Меры при отклонении

Если обнаружено значительное отклонение от норм, проводят дополнительные испытания, анализируют причины, вносят корректировку в техпроцесс.

8. Особенности испытаний композитов

В отличие от металлов, у композитов предел прочности при растяжении может существенно зависеть от направления приложения нагрузки.

Поэтому образцы для испытаний изготавливают так, чтобы можно было оценить анизотропию свойств.

9. Рекомендации по проведению испытаний

Для получения достоверных значений предела прочности при растяжении следует:

- Тщательно изготавливать и маркировать образцы

- Строго соблюдать методику испытаний

- Использовать поверенное оборудование

Это позволит исключить грубые ошибки.

10. Анализ результатов испытаний

При обработке данных испытаний на растяжение важно получить достоверную оценку:

- Предела прочности и связанных с ним характеристик

- Характера разрушения образцов

Это позволяет сделать правильные выводы о свойствах материала.

11. Влияние ориентации волокон и текстуры на предел прочности

У анизотропных материалов, таких как композиты, металлы с текстурой, предел прочности при растяжении зависит от ориентации волокон или кристаллитов относительно направления приложения нагрузки.

Для Волокнистых Композитов наибольший предел прочности достигается при растяжении вдоль волокон. При растяжении поперек волокон прочность снижается примерно на 30%.

12. Рекомендации по подготовке образцов

Для испытаний на растяжение образцы должны изготавливаться из исследуемого материала с соблюдением заданной формы и размеров, указанных в стандарте.

Несоблюдение требований к образцам может привести к получению недостоверных результатов.

13. Контроль качества испытательного оборудования

Для обеспечения достоверности результатов испытаний оборудование для определения предела прочности при растяжении должно регулярно проходить поверку с использованием аттестованных образцов.

Это позволит подтвердить точность измерений, включая силовые датчики и экстензометры.

14. Анализ различных способов нагружения образцов

Существует несколько способов нагружения образцов при испытаниях на растяжение:

- Одноосное растяжение (стандартный метод)

- Растяжение с кручением

- Двухосное растяжение

Каждый из этих видов испытаний имеет свои особенности и области применения для оценки прочностных характеристик материалов.

15. Влияние размера зерна на предел прочности

Структура материала, в частности размер зерна, оказывает существенное влияние на предел прочности при растяжении.

С уменьшением размера зерна предел прочности возрастает. Это объясняется тем, что с увеличением количества границ зерен затрудняется движение дислокаций, ответственных за пластическую деформацию.

16. Влияние пористости на предел прочности

Наличие пор в материале приводит к снижению предела прочности при растяжении. Поры являются концентраторами напряжений и источниками хрупкого разрушения.

Даже небольшая пористость в 1-2% может снизить прочность на 20-30% по сравнению с полностью плотным материалом.

17. Применение нанотехнологий для повышения предела прочности

Использование нанотехнологий открывает новые возможности для увеличения предела прочности материалов. Например, наноструктурирование позволяет получить более однородную и мелкозернистую структуру.

Различные нанопокрытия также способствуют повышению прочности за счет упрочнения поверхности деталей.

18. Перспективы использования компьютерного моделирования

Современные программные комплексы позволяют моделировать процесс растяжения материалов с учетом их структуры и свойств. Это дает возможность оптимизировать характеристики и сократить объем экспериментальных исследований.

В дальнейшем роль компьютерного моделирования в определении предела прочности будет возрастать.