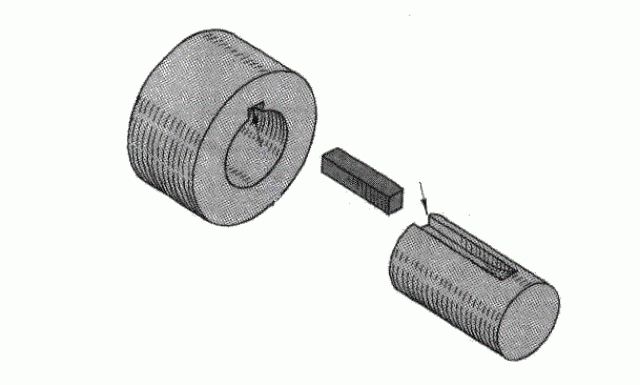

Шпоночное соединение – это своеобразный вид стыковки двух разборных деталей. Оно является немаловажным. В данном случае соединяются детали с применением вспомогательного элемента – шпонки.

Область применения

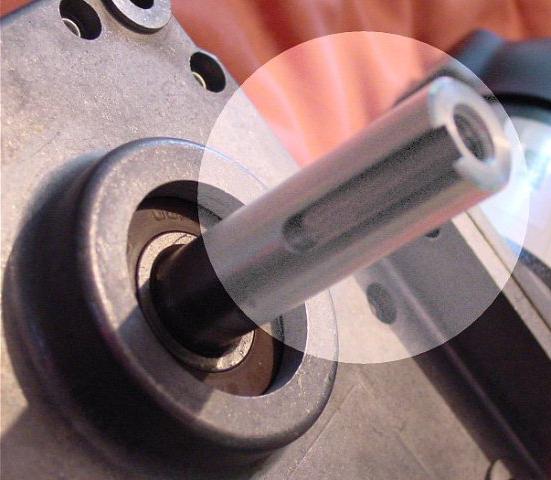

В этом плане все довольно-таки просто. Применяется шпоночное соединение для проведения стыкования вала и ступицы. А именно для предотвращения их совместного проворота во время передачи крутящего момента. Также используют указанные соединения, хотя не так широко, для недопущения сдвига плоских деталей. В дальнейшем будем иметь в виду только первый случай.

Разновидности

Шпоночное соединение подразделяют на несколько групп:

1. В зависимости от степени подвижности. Это немаловажная характеристика. В этом плане различают:

- Подвижное соединение. В данном случае с направляющей или скользящей шпонкой.

- Неподвижное соединение.

2. Во второй группе рассматривают усилие, которое действует в соединении. Здесь выделяют два вида:

- Напряженные. В таком соединении усилие создается при сборке. Оно существует отдельно от самой рабочей нагрузки.

- Ненапряженные. В таком соединении усилие создается только при наличии рабочей нагрузки.

3. Соединения разделяют по виду используемых шпонок. А именно:

- Призматическая.

- Сегментная.

- Цилиндрическая.

- Клиновая.

- Тангенциальная.

Далее охарактеризуем каждый вид шпонки отдельно. Однако сначала необходимо сказать, что данные детали в основном изготавливаются из качественных, прочных сталей среднеуглеродистых: 45, 50, 55. Это достоверный факт. Для того чтобы повысить прочность шпонок, заготовки для их изготовления обычно подвергаются термической обработке. Она улучшает их качество.

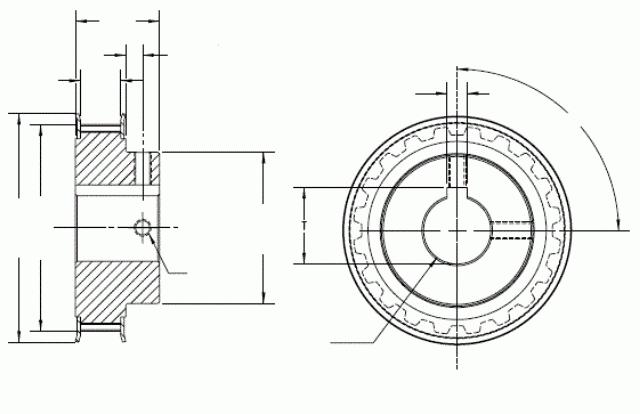

Призматическая шпонка

Данная деталь бывает трех видов. То есть подразделяется на направляющие, закладные и скользящие. Из-за того что призматические шпонки трудно заменять друг другом по причине индивидуальной подгонки, их не используют в крупном производстве. Это является их главным недостатком. Еще одним минусом в данном случае является способность к опрокидыванию при износе.

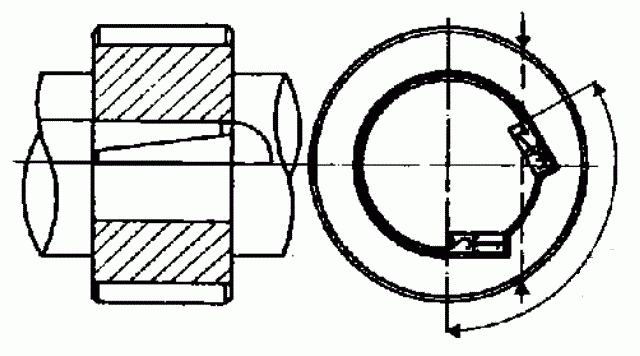

Сегментные шпонки

Этот вид не имеет таких недостатков, как первые. Поэтому их легко применять в производстве. Но у них есть недостаток, который не позволяет их широко использовать – это большое сечение вала. Это не позволяет их устанавливать на нагруженных изгибами участках вала.

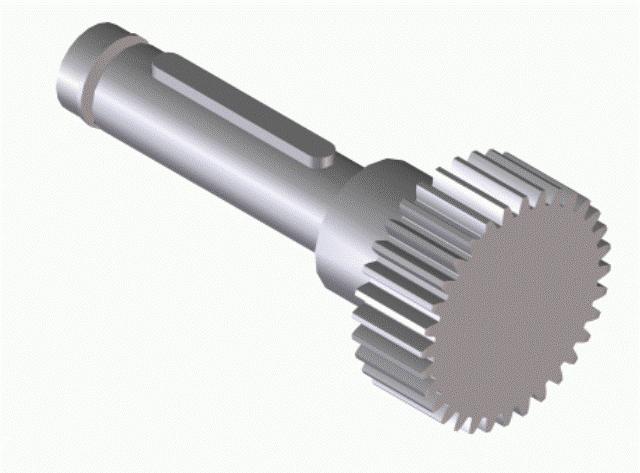

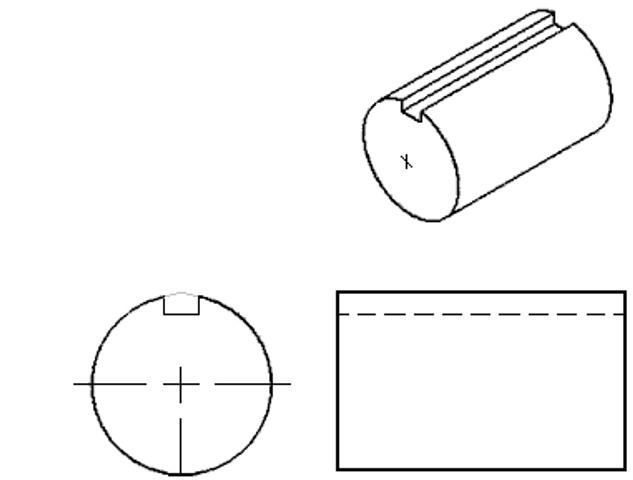

Цилиндрические шпонки

Это еще один немаловажный вид. Применяются они в основном на концевых участках вала. При их использовании необходимо, чтобы соединенные материалы не отличались по плотности и твердости. Это мешает широко применять этот вид шпонок в крупном производстве.

Тангенциальная шпонка

Данная деталь состоит из двух частей. Это своеобразный призматический клин, который имеет прямоугольное поперечное сечение. Устанавливают тангенциальные шпонки парами с углом в 120–180 градусов. Преимуществом данных деталей является то, что их материал работает на сжатие, а также здесь имеется лучшая форма соответствующего паза в отношении концентрации соответствующих напряжений. Минусом такой шпонки можно считать ее сложное устройство. Применяют данные детали в тяжёлом машиностроении.

Шпонки клиновые

Они момент передают с использованием сил трения.

Плюсы указанной детали:

- Шпоночное соединение в данном случае выдерживает небольшую осевую нагрузку.

- Отмечена хорошая работа при действии переменных нагрузок.

- Не надо использовать дополнительные детали, которые будут удерживать от осевого перемещения ступицу.

Минусами данной шпонки являются:

- Сложность в разборке при ремонте.

- Сильное смещение от центра ступицы по отношению оси вала. Это существенный факт.

- При наличии малой длины ступицы возможен ее существенный перекос, а также не исключено осевое биение детали, которая закрепляется (шкив, зубчатое колесо).

Допуски шпоночных соединений

Данное определение является немалозначимым. Для обеспечения качества работы назначают допуски шпоночных соединений. Это важно знать. Определяет шпоночные соединения ГОСТ 2.308–79 «Единая система конструкторской документации. Указание на чертежах допусков формы и расположения поверхностей». Это соответствующая документальная база.

Числовые параметры допусков расположения устанавливают с учетом следующих соотношений: Т (пар) = 0,6 Т (ш); Т (сим0) = 4,0 Т (ш).

Где указанные обозначения предусматривают:

- Т (ш) – допуск ширины паза шпоночного b.

- Т (пар) – указанный параметр параллельности.

- Т (сим) – значение допуска симметричности в диаметральном выражении.

Полученные расчетные параметры данных определений приближают к стандартным. Ориентируются для этого на ГОСТ 24643.

Посадки шпоночных соединений

Точность центрирования деталей обеспечивается выбором данного параметра. Это важно учитывать. Поля допусков определяют три типа соединений или посадок. Это регулируется стандартами. Далее рассмотрим каждый вид подробнее.

Свободное соединение

Данная посадка применяется при сложных условиях сборки с одинаковыми нагрузками. Используется для получения подвижных соединений при условии легкого режима работы.

Нормальное соединение

Характеризуется оно как неподвижная посадка, не требующая частых разборок. Отличается хорошими условиями сборки.

Плотные соединения

Определяется они вероятностью получения приблизительно незначительных одинаковых натягов в соответствующем стыковании шпонки с обеими деталями (их пазами). Сборку используют при небольшом количестве реверсных нагрузок.

Определение указанных соединений

Как уже было сказано выше, шпонки в основном изготавливаются из качественных и прочных сталей среднеуглеродистых (55, 50, 45). Для повышения прочности данной детали заготовки для них обычно подвергаются термической обработке, которая улучшает их качество.

Когда разрабатывают шпоночное соединение, чертеж которого предварительно составляют, то высоту и ширину данной детали используют по стандарту ГОСТ 2336–7, учитывая при этом диаметр используемого вала. В данном случае ничего нет сложного. Длину шпонки берут в зависимости от используемой ступицы. Сравнивают это с нормами соответствующего стандарта. Правильность выбора определенных параметров шпонки проверяют, применяя немаловажный расчет шпоночного соединения на прочность. В данном вычислении нет ничего сложного. Например, условием прочности в данном случае является следующая формула:

σсм = F1/ Асм ≤ [σсм].

Здесь F1 – параметр окружной силы на шкиву (Н). Асм является площадью смятия (мм²). Определяется данное значение следующей формулой: (0,94h-t1)lp.

В данном случае lp=l-в является рабочей длиной шпонки с торцами скругленными. Измеряется данный параметр в миллиметрах. l – это полная шпоночная длина.

Значения в, h, t1 являются стандартными размерами по ГОСТ 23360 – 78.

[σсм] – параметр допускаемого напряжения на смятие (Н/мм²). При использовании чугунной ступицы [σсм] принимается в определенном пределе: 55…95 Н/мм².

Рабочую длину шпонки рассчитывают следующим образом:

lp=32 – 6 = 26 мм.

Определение площади смятия:

Асм = (0,94·6 – 3,5)·26 = 55,64 мм².

Величину F1 принимаем по полученным измерениям. В данном случае F1=1200 H.

В результате этого вычисление расчетного напряжения будет выглядеть так:

σсм = 1200/55,64 = 21,56 Н/мм².

Это указывает на выполнение условия прочности:

σсм = 21,56 < [σсм]( 55…95 Н/мм²).

Достоинства шпоночного соединения

Здесь усматривается следующее:

- Конструкции надежны и прочны.

- Они легко собираются и разбираются.

- Низкая стоимость.

- Их легко изготавливать.

Недостатки

В этом плане усматривают следующее:

- Шпоночным пазом ослабляется сечение вала и ступицы.

- Во многих соединениях наблюдается децентровка. То есть относительное смещение осей ступицы и вала наполовину диаметрального зазора.

- В углах шпоночного паза высокий уровень напряжений.