Заклепочные соединения изготовляются из специальных деталей. Такое неподвижное скрепление тяжело разъединить. Сами заклепки изготавливаются из пластичного материала.

Строение

Заклепочные соединения состоят из трех элементов:

- две части соединяемых деталей;

- заклепка.

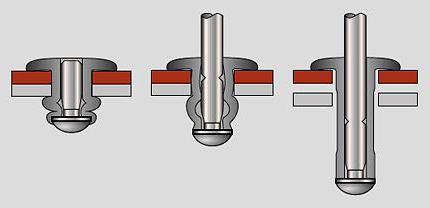

Последний элемент помещается в специальные отверстия, которые расположены на краях соединяемых деталей.

- тело;

- стержень;

- закладная головка – служит для формирования будущего изделия;

- замыкающая головка – образуется в процессе соединения двух элементов.

Для скрепления больших деталей используется огромное количество заклепок. В таком случае готовое соединение будет называться заклепочным швом.

Сферы применения

До появления высококачественной сварки заклепочное соединение деталей было широко распространено. В настоящее время оно используется в некоторых областях техники. Заклепочные соединения деталей применяют при строительстве самолетов, кораблей, подводных лодок, а также для различных высокоточных приборов. Кроме того, заклепками пользуются при соединении строительных элементов, таких так двутавр, швеллер, уголок.

Заклепочные соединения. Достоинства и недостатки метода скрепления

Среди положительных сторон выделяют:

- простое технологическое исполнение;

- способность соединять разнородные металлы;

- высокая надежность соединения;

- противодействует вибрационным и ударным нагрузкам.

Однако, как и у каждого соединения, имеются свои отрицательные стороны, среди которых выделяют следующее:

- чтобы создать заклепочное скрепление, необходимо затратить большое количество металла;

- требует существенных трудовых затрат;

- высокая стоимость;

- заклепочные соединения могут разрушаться из-за неправильного диаметра отверстий, которые находятся на краях изделий;

- в процессе эксплуатации герметичность соединения уменьшается.

Видов заклепочных соединений довольно много, так как каждый из них применяется в определенной отрасли.

Заклепочные соединения: классификация

Данный вид соединения разделяется по такому принципу:

1. Функциональное назначение. Среди соединений выделяют три основных вида: прочные применяются для удерживания больших нагрузок; плотные, которые обеспечивают герметичность; комбинированные – выполняют обе функции.

2. Технологическая конструкция шва. Соединительный шов может выполняться внахлест и встык.

3. Число срезов. Данный показатель показывает количество срезов, проходящих через одну заклепку под действием нагрузки. По этому принципу заклепочные соединения бывают одно- и многосрезные. Их количество не ограничивается.

4. Число заклепочных рядов. Их может быть один, два, три и т. д. Количество не ограничивается.

Как говорилось ранее, заклепочные соединения используются в различных отраслях. Поэтому существуют различные виды заклепок. Кроме вышеперечисленных показателей, такие виды классифицируют по форме закладных головок:

- полукруглая;

- потайная;

- полупотайная;

- цилиндрическая.

Стержень

По его форме выделяются такие виды:

- сплошные;

- пустотелые (имеют сквозное отверстие);

- полупустотелые – стержень делится на две части: одна является сплошной, а другая – пустотелой.

Основные сведения о скреплениях и составных элементах содержатся в нормативной документации.

Материал изготовления

Основными материалами для изготовления заклепочного соединения являются низкоуглеродистые стали, цветные металлы, а также некоторые сплавы. Несмотря на это, к каждому материалу предъявляются жесткие требования:

- Для облегчения монтажа изделия материал должен быть пластичным.

- Материалы должны иметь одинаковый температурный показатель расширения. При невыполнении данного требования, при перепадах температур будет возникать дополнительное напряжение. В конечном итоге заклепочные соединения разрушатся.

- Материалы должны быть однородными. Это делается для того, чтобы гальванический ток не разрушал соединения. Например, для скрепления стальных деталей применяются стальные заклепки, медных элементов – медные и т. д.

Нагрузки

Допустимые были определены в результате многочисленных испытаний и опытов. Кроме того, они были тщательно изучены специалистами.

При использовании двух элементов из низкоуглеродистой стали допустимая нагрузка на растяжение не должна превышать 150 МПа, а напряжение на срез быть не более 100 МПа.

Стоит отметить, что данные показатели были разработаны не только для соединительных элементов, но и для заклепок.

Допустимые нагрузки для элементов зависят от способа изготовления отверстий в изделиях.

В случае временного воздействия на изделие допустимые нагрузки уменьшаются на 20 %. В некоторых случаях, например при холодной заклепке, данный показатель снижается на 30 %.

Рекомендации по производству заклепочных соединений

Данные правила изготовления соединения были разработаны высококвалифицированными специалистами. Они были выявлены в результате многолетних испытаний в лаборатории, а также в процессе эксплуатации соединения. Итак, среди них выделяют:

1. Соединительные детали и заклепки должны быть выполнены из прочного однородного материала.

2. Заклепки должны обеспечивать маленькое значение ослабление между деталями. Для этого, как правило, использую шахматный способ закрепления.

3. Следует избегать появления изгиба основных конструктивных элементов. Для этого заклепки располагают по той оси, которая проходит через центр соединенных элементов.

4. На одном заклепочном соединении нельзя применять элементы, которые имеют разный диаметр.

5. Чтобы избежать поворота соединяемых деталей, количество заклепок должно быть не менее двух.

6. Количество элементов на одной стороне должно быть не больше трех. При увеличении данного показателя прочность изделия будет снижаться.

7. При стыковом соединении необходимо использовать больше заклепок по сравнению с соединением внахлест.

8. Необходимо обеспечить герметичность. Для этого в местах заклепки наносят специальный клей или краску, которые получаются с помощью газопламенного напыления.

9. После закрепления деталей проводят проверку.

10. Количество заклепок зависит от разработанного проекта заклепочного соединения.

Такое соединение не очень распространено в наше время. Его практически полностью вытеснила сварка.

Заключение

Заклепочных соединений существует большое количество.

Итак, мы рассмотрели особенности данного вида соединений.