Металлургия не стоит на месте, а постоянно развивается. Одним из наилучших достижений на данный момент являются антифрикционные сплавы. Что они собой представляют? Где используются? Какие выдвигаются требования к антифрикционным сплавам?

Общая информация

Итак, для начала давайте определимся с тем, зачем же необходимы антифрикционные сплавы. Их используются для того, чтобы повышать долговечность трущихся поверхностей механизмов и машин. В качестве примера можно привести антифрикционный сплав подшипников. Благодаря использованию этого материала эта составляющая часть работает более длительное время и медленнее изнашивается. Также благодаря химико-физическим свойствам можно говорить о том, что создаются и оптимальные условия для нанесения смазки. Как результат – она будет лучше удерживаться на нанесённых местах.

Особенности

Продолжаем рассматривать антифрикционные сплавы. Свойства этих разработок во многом зависят от исходных материалов. Для получения желаемых целей может использоваться олово, свинец, медь, алюминий и много других. Благодаря мягкой основе получившееся изделие будет хорошо прирабатываться при трении. Наличие твердых металлов (таких как медь, цинк, сурьма) способствует увеличению уровня нагрузок, которые деталь может выдержать. Благодаря совмещению можно получить элемент с низким коэффициентом трения, высокой теплопроводностью и хорошей прирабатываемостью. Следует отметить, что в этой сфере существует довольно много наработок. Зависимо от преследуемых целей и формируют требования к антифрикционным сплавам.

Баббиты

Так называют антифрикционные материалы, созданные на основе свинца или олова. Наибольшее их распространение – это заливка вкладышей подшипников скольжения. Детали, при изготовлении которых использовались баббиты, показали хорошие результаты на больших окружных скоростях. Также они хорошо справляются с переменными и ударными нагрузками. Требования к антифрикционным сплавам различаются зависимо от принадлежности к одной из трёх групп. Так, могут быть почти полностью из олова, из свинца и с различным процентом содержания этих материалов. Следует отметить, что тут приходится выбирать между эффективностью и долговечностью. Так, наилучшие антифрикционные свойства у оловянных баббитов. Добавление свинца позитивно сказывается на сроке службы самой детали, но негативно на качестве работы и стирание других элементов механизмов. Также стоит отметить и то, что баббиты на основе этого материала являются более дешевыми. Чтобы найти баланс, свинцовые детали используют в лёгких условиях работы.

Бронзы

Их довольно много:

- Оловянно-фосфористые бронзы используются в случаях, когда необходимо проявление высоких антифрикционных свойств. Они могут предложить низкий коэффициент трения, малый износ и высокую теплопроводность. Таким образом, эти детали можно успешно использовать, когда предполагается работа со значительной нагрузкой и высокой окружной скорости.

- Алюминиевые бронзы отличаются высокой износостойкостью. Но их применение может привести к тому, что срок службы вала сократится.

- Свинцовые бонзы приспособлены для работы в условиях ударной нагрузки.

Если планируется использование механизма на умеренных нагрузках и малых скоростях, то могут использовать латунь.

Использование алюминия

Необходимо отметить определённую дефицитность свинца и олова. Поэтому распространённой практикой стали антифрикционные сплавы на основе алюминия. Они обладают хорошей коррозионной стойкостью, а также механическими, технологическими и антифрикционными свойствами. Антифрикционные сплавы алюминия наносятся тонким слоем на стальное основание. Таким образом, у технологов получается полезный биметаллический материал. Следует отметить, что получившийся результат может отличаться по своим химическим свойствам. Выделяют две группы сплавов:

- Сюда относят алюминий с сурьмой, медью и иными элементами, что могут образовать твердую фазу в мягкой основе. Среди этой группы есть явный лидер. Так, наибольшее распространение получил сплав, в котором, кроме алюминия, содержится ещё сурьма и магний. Полученный материал хорошо себя зарекомендовал в условиях жидкостного трения даже на больших скоростях и высоких нагрузках. Его назвали АСМ. Вкладыши подшипников для коленчатого вала, сделанные из него, можно встретить в двигателях автомобилей и тракторов.

- В эту группу относят сплавы алюминия с медью и оловом. Они используются в условиях полужидкого и сухого трения. По своим антифрикционным свойствам они весьма близкие к баббитам. Детали, созданные с помощью этих сплавов, можно встретить в автомобилях, различном транспорте и машинах.

Отдельные достижения

Антифрикционный чугун используется для поддержания работа подшипниковых узлов. Сейчас производится три типы этих деталей:

- серые;

- высокопрочные с шаровидным графитом;

- ковкие.

Антифрикционный чугун используется для того, чтобы изготавливать червячные зубчатые колеса, направляющие для ползунов и иные детали машин, что функционируют в условиях трения.

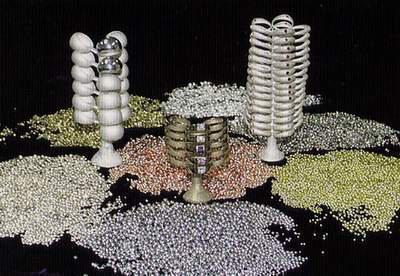

Следует отметить, что использование глобоидальной формы графита позитивно сказывается на износостойкости металла. Также необходимо проконтролировать, чтобы в чугуне было как можно меньше свободного феррита. Рекомендуется, чтобы антифрикционный материал обладал им не более чем 15 процентами от общей массы. Показателем хорошего чугуна является и то, что в нём отсутствуют свободные цементиты. Правда, плохая прирабатываемость, чувствительность к нехватке смазки и пониженная стойкость к ударной нагрузке мешают ему получить распространение. Кроме этого, внимание необходимо уделить и металлокерамическим сплавам, которые можно получить благодаря прессованию и спеканию порошка бронзы с графитом. В качестве альтернативы вместо этого металла может использоваться железо. Пропорция графита не меняется.

Использование железа как основы для антифрикционных сплавов

Наибольшую важность имеет использование стали. Её применение оправдано в очень легких условиях работы, когда существует небольшое давление и малая скорость скольжения. Необходимо напомнить (или сообщить), что стали являются твердыми и обладают высокой температурой плавления. Благодаря этому они довольно плохо прирабатываются. Также стали относительно легко могут схватываться с сопряженной поверхностью и образовывать задиры. Существует несколько наиболее популярных вариантов применения. Так, первый предусматривает использование медистой стали, которая содержит небольшое количество углерода. Может применяться материал и с включением свободного графита.

Заключение

От качества материалов, из которых изготавливаются различные изделия, зависит срок их службы.

Поэтому конечный потребитель заинтересован в том, чтобы получать самую наилучшую продукцию. Необходимо отметить, что здесь существует такое негативное явление, как создание деталей с ограниченным сроком службы. Производители сознательно при создании делают всё так, чтобы механизм вышел из строя через определённый период времени. Так, может быть рассчитано, чтобы деталь служила только два или три года. А потом приходится идти и покупать новую прокладку или другой элемент. Увы, но такое негативное явление существует и с ним необходимо бороться. Причем это необходимо делать не просто в рамках одного государства, а вообще всей планеты. Особенно много претензий тут к фабрике мира – Китаю, который является мировым лидером по поставке поддельных деталей, элементов, продукции и техники во всё мире.