В деятельности человека нередко используются механические устройства. Надежность работы подвижных деталей в любом механизме обеспечивается уменьшением трения и деформации. Для этого применяют особые материалы, называемые антифрикционными. Основное их назначение – уменьшать коэффициент трения, облегчая скольжение подвижных поверхностей механизмов. В этой статье будут рассмотрены антифрикционные свойства различных материалов, используемых для этих целей.

Виды трения

Трение возникает при движении тел, которые соприкасаются друг с другом. Различают два основных вида:

- Сухое – поверхности твердых тел напрямую соприкасаются. Оно наблюдается в ременных и фрикционных передачах.

- Жидкостное – когда между деталями механизмов находится масляный слой жидкости и тела не соприкасаются. Встречается в подпятниках, подшипниках.

А также различают промежуточные виды трения: полусухое и полужидкостное.

Относительно движения тел отмечаются следующие типы трения:

- покоя – возникает при относительном покое тел;

- скольжения – проявляется при относительном движении механизмов;

- качения – внешнее трение при качении тел.

В зависимости от вида трения для поверхностей тел подбирается материал с определенными антифрикционными свойствами.

Виды материалов, которые используют для уменьшения трения

Все антифрикционные материалы, обеспечивающие низкий коэффициент трения, подразделяют на:

- Металлические – используются сплавы из трех металлов, в составе которых присутствует медь (баббиты). Предназначаются для работы в режиме жидкого трения.

- Порошковые – создаются на основе железа и меди с добавлением графита и сульфидов. Используются в подшипниках скольжения.

- Самосмазывающиеся спеченные – для изготовления применяют материалы разных комбинаций из железа с графитом, медью и бронзой. Служат для производства подшипников скольжения при небольших скоростях и при отсутствии ударных нагрузок. Хорошие антифрикционные свойства позволяют их устанавливать в местах, где сложно проводить смазку.

- С твердыми смазочными составляющими – в качестве тонкого слоя на поверхность деталей наносятся частицы твердого смазочного вещества, состоящего из хлоридов, оксидов металлов, фторидов, пластмассы. Изделия работают при повышенных скоростях скольжения.

- Неметаллические – изготовляют из пластмасс: термопластичных и термореактивных. Используют для подшипников гребных винтов, прокатных станов.

- Металлополимерные – состоят из неоднородных компонентов. Их подразделяют на матричные, дисперсные и слоистые. Применяются для производства подшипников скольжения, зубчатых колес и звездочек.

- Минералы – используют естественные (агат) и искусственные (корунд). Изготовляют маленькие износостойкие подшипники для тахометров, часов, гироскопов.

Каждый материал находит свое применение для производства деталей согласно его антифрикционным свойствам.

Сплавы с малым коэффициентом трения

Из таких сплавов изготовляют вкладыши подшипников трения, поэтому они обязаны иметь:

- Малый коэффициент трения по сравнению с материалом вала, который чаще всего делают из закаленной стали.

- Хорошую теплопроводность.

- Стойкость к коррозии.

- Небольшую твердость.

- Свойство, позволяющее удерживать смазку.

Для удовлетворения перечисленных свойств в структуру сплава должны входить металлы с антифрикционными свойствами, обладающие повышенной мягкостью и пластичностью основы. А в нее уже вкрапляются твердые частицы, состоящие из химических соединений. В таком случае вал быстро прирабатывается к подшипнику, на нем от твердых частиц появляются маленькие канавки, которые заполняются смазкой и по которым удаляются продукты износа. За основу берутся олово, свинец, медь, кадмий, висмут, а вкрапления делают из сплавов сурьмы и меди.

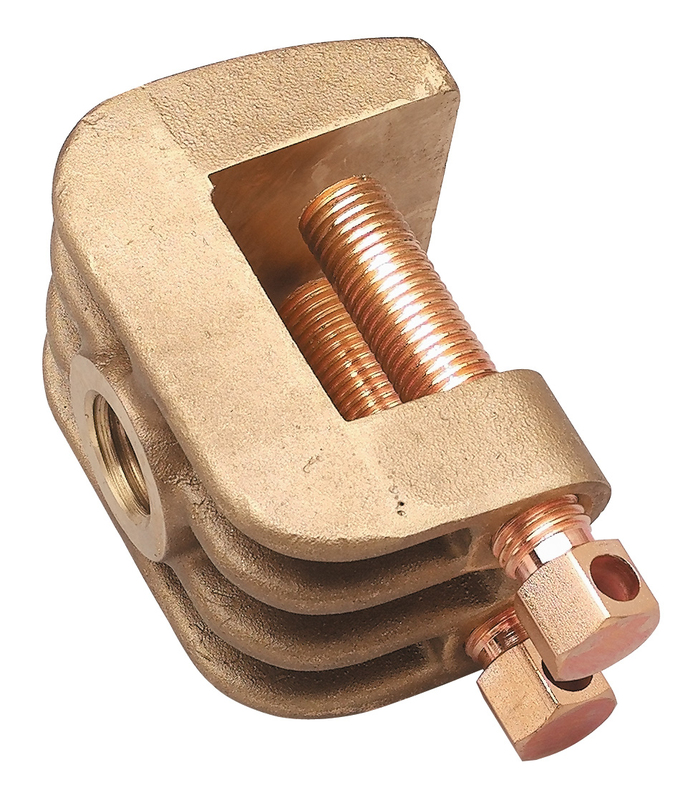

Использование бронзовых сплавов в узлах трения

Бронзой называют сплав меди с различными металлами, в состав которых может входить олово, алюминий, кремний, свинец, бериллий и множество других добавок. В зависимости от процентного содержания того или иного входящего в ее состав элемента бронзу называют оловянной, алюминиевой, свинцовой. Бронзы имеют достаточно широкое применение при изготовлении изделий, которые используются при повышенном трении. Самыми лучшими считаются бронзы с антифрикционными свойствами, изготовленные на основе олова.

Особенно хорошо себя заявили олово-фосфористые, из которых изготовляют вкладыши опор, работающие под значительной нагрузкой и на высокой скорости. Единственный недостаток – это их дороговизна, поэтому на смену им приходят алюминиевые и свинцовые бронзы. При работе в агрессивной среде нередко используют для втулок подшипников бронзы из алюминия. Они, кроме устойчивости к трению, обладают хорошей коррозийной стойкостью. Малый коэффициент трения обеспечивает свинец. Из таких материалов изготовляют вкладыши подшипников для работы при повышенном давлении и большой скорости.

Антифрикционные сплавы: состав и свойства

В промышленности для изготовления трущихся деталей механизмов используются различные сплавы, обладающие небольшим коэффициентом трения:

- Латунь – это сплав, основными компонентами которого является медь и цинк. В ее состав могут входить составляющие в виде алюминия, олова, свинца, марганца и других элементов. По прочности и маленькому коэффициенту трения она уступает бронзе и находит применение в изготовлении подшипников скольжения, работающих на малых скоростях.

- Баббит – сложные сплавы, имеющие разный состав и физические свойства, но состоящие из одной мягкой основы: олова или свинца с твердыми добавками из сплавов щелочных металлов, меди или сурьмы. Благодаря мягкой основе, подшипники хорошо прирабатываются к валу, а твердые добавки увеличивают износостойкость. Высокие антифрикционные качества баббита, но более низкая прочность, чем у бронзы и чугуна дает возможность их использовать только для нанесения тонким слоем на поверхность изделий.

Свойства масел

Для того чтобы гарантировать надежность и эффективность работы трущихся деталей, снижение трения скольжения используют смазочные масла. Все они классифицируются по:

- происхождению;

- способу получения;

- назначению.

Смазочные масла выполняют следующие функции:

- снижают трение между соприкасающимися поверхностями деталей;

- уменьшают износ и предупреждают задиры;

- обеспечивают отвод тепла от трущихся деталей;

- защищают от коррозии.

Антифрикционные свойства масел заключаются в их способности уменьшать количество энергии на трение. Вязкость является основным показателем этих свойств и определяется углеродным и фракционным составом. Для улучшения качества масел выпускаются различные антифрикционные присадки, позволяющие повысить мощность, продлить работу агрегата, снизить нагрузки. Они усиливают свойства масел, увеличивая сроки замены смазочного состава. Антифрикционные присадки способствуют созданию защитного слоя при взаимодействии деталей, выравнивают их поверхности и сглаживают трение. Создавая маслянистую прочную пленку, они снижают износ деталей.

Антифрикционные свойства эпоксиполимеров

Эпоксидные полимеры представляют собой вязкие жидкости, которые затвердевают при добавлении в них различных органических веществ. Они имеют высокую механическую прочность, используются для сцепления бетона, металла, стекла и дерева. Благодаря таким свойствам их применяют для производства металлополимерных деталей, производя втулки, ролики, шестерни, подшипники и муфты.

Наполнители придают изделиям из эпоксидных полимеров высокие антифрикционные характеристики. Детали могут работать без смазки, если использовать смачивание водой. Покрытия устойчивы к атмосферным условиям и к химическим средам.

Неметаллические антифрикционные материалы

Для подшипников скольжения нередко используют пластмассы двух видов:

- Термореактивные – к ним относится текстолит, который идет на изготовление подшипников прокатных станов, гребных винтов и гидравлических машин. Детали способны выдерживать тяжелые условия, смазываются и охлаждаются водой.

- Термопластичные – широкое использование получили полиамиды: фторопласт, капрон, анид. Достоинства – это высокие антифрикционные свойства материалов, стойкость к коррозии и хорошее сопротивление к износу при высоких нагрузках и скоростях скольжения.

Для уменьшения трения между деталями вводят различные наполнители в виде твердых смазочных материалов, которые при эксплуатации на поверхности создают структуру из жидких кристаллов. Стоит заметить, что у фторопласта очень маленький коэффициент трения, но недостатком считается плохой отвод тепла и текучесть под нагрузкой, поэтому его применяют совместно с другими материалами.

Заключение

Антифрикционные материалы годятся для изготовления вкладышей и подшипников, которые легко заменяются при их износе. Сырье для изделия должно иметь больший коэффициент трения, т. е. при соприкосновении деталей трудно заменимая часть механизма остается без повреждений. Это происходит только в том случае, когда материал ценной детали наделен отличными антифрикционными свойствами перед аналогом.