Камерные фильтр-прессы находят широкое применение в различных отраслях промышленности для эффективного разделения суспензий на твердую и жидкую фазы. Данный тип фильтровального оборудования отличается высокой надежностью, простотой конструкции и удобством в эксплуатации.

Назначение и области применения

Основными задачами камерного фильтр-пресса являются: фильтрация шламов, пульп, суспензий; разделение твердой и жидкой фаз; обезвоживание осадков; получение сгущенных паст и суспензий высокой концентрации.

Камерные фильтр-прессы применяются в следующих отраслях: горнодобывающая промышленность; металлургия; химическая промышленность; нефтехимия; пищевая промышленность; фармацевтика; водоподготовка и очистка сточных вод.

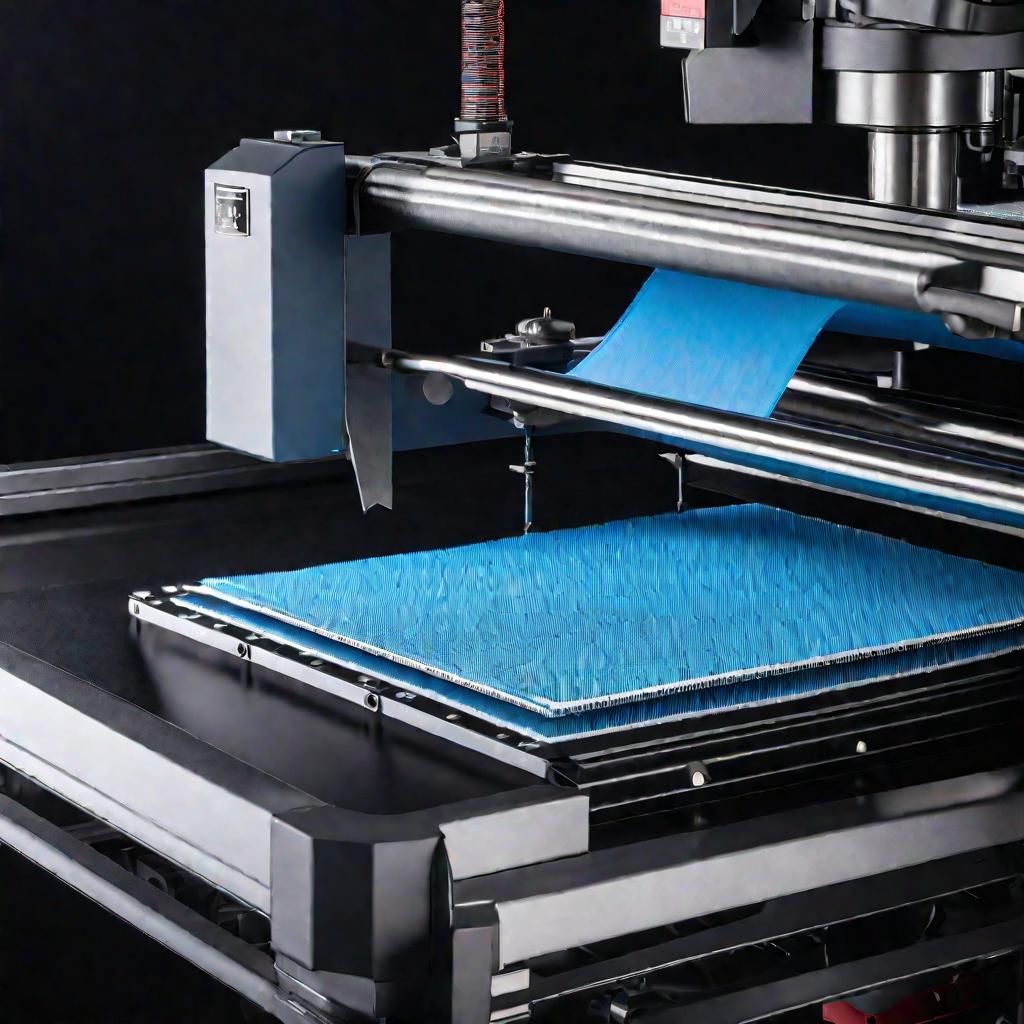

Устройство фильтр-пресса

Основными составными частями камерного фильтр-пресса являются: фильтровальные плиты; рама; механизм зажима плит; система подачи исходной суспензии; система отвода фильтрата.

Фильтровальная камера образуется между двумя соседними перфорированными плитами. Различают плиты двух типов: камерные и камерно-мембранные. Камерные плиты имеют жесткую конструкцию, мембранные снабжены гибкой мембраной для сжатия осадка.

Материал плит обычно подбирается исходя из свойств фильтруемой среды. Чаще всего используются: нержавеющая сталь; кислотостойкие и жаропрочные стали; полипропилен; фторопласт.

Механизм зажима плит

Для создания давления в фильтровальных камерах и плотного прижатия фильтровальных тканей в конструкции фильтр-пресса предусмотрен механизм зажима пакета плит. Он может быть выполнен на базе гидравлического, пневматического или электромеханического привода.

Как правило, механизм зажима располагается на задней стойке рамы фильтр-пресса.

Система подачи суспензии

Подача исходной суспензии в фильтровальные камеры осуществляется с помощью насосов через центральный или угловой подвод фильтр-пресса. Давление подачи зависит от свойств суспензии и обычно составляет 6-15 бар.

Система сбора и отвода фильтрата

Фильтрат отводится из камер по специальным каналам дренажной системы, расположенным в корпусе фильтр-пресса. Затем направляется либо на очистные сооружения, либо на повторное использование в технологическом процессе.

Фильтр пресс камерный автоматический

Современные камерные фильтр-прессы могут иметь высокую степень автоматизации на базе контроллеров и исполнительных механизмов. Это позволяет минимизировать участие персонала в техпроцессе.

Камерный фильтр пресс принцип работы

Основной принцип работы камерного фильтр-пресса заключается в периодическом фильтровании суспензии с образованием твердого осадка и жидкого фильтрата непосредственно в замкнутых камерах между фильтровальными плитами.

Чем отличается камерный и рамный фильтр пресс

Отличие камерного фильтр-пресса от рамного в том, что фильтровальное пространство образуется непосредственно между плитами, тогда как в рамном для этого используются специальные рамы, в которые зажимается фильтровальная ткань.

Системы автоматизации

Для автоматизации работы камерных фильтр-прессов используются различные системы на базе микропроцессорных контроллеров и исполнительных механизмов. Они позволяют контролировать основные параметры процесса фильтрации и управлять загрузкой суспензии, созданием давления, выгрузкой осадка, промывкой фильтра без участия персонала.

Обслуживание камерных фильтр-прессов

Для бесперебойной работы камерных фильтр-прессов необходимо проводить периодическое техническое обслуживание, которое включает осмотр оборудования, проверку герметичности, смазку механизмов, регулировку систем, замену быстроизнашивающихся элементов.

Комплексные фильтровальные установки

Для реализации техпроцессов фильтрации часто компонуются комплексные установки, куда дополнительно к камерному фильтр-прессу входят емкости-смесители, насосы, системы дозирования, конвейеры для транспортировки осадка и другое вспомогательное оборудование.

Поставщики фильтр-прессов

Камерные фильтр-прессы производятся многими компаниями в России и за рубежом. Среди крупнейших можно выделить Larox, Envites, ТОМС, РИДАК и других производителей. При выборе поставщика следует обращать внимание на его опыт и технические возможности.

Перспективы развития

Основные тенденции совершенствования камерных фильтр-прессов – повышение степени автоматизации, оптимизация конструкции, снижение материалоемкости, увеличение надежности и срока службы оборудования при сохранении доступной цены.

Выбор камерного фильтр-пресса

При выборе камерного фильтр-пресса для конкретного производства необходимо учитывать ряд ключевых параметров:

- Требуемая производительность по исходной суспензии

- Физико-химические свойства суспензии (вязкость, абразивность, агрессивность)

- Необходимое рабочее давление в камерах

- Температурный режим

- Требования к влажности получаемого осадка

- Наличие вредных или токсичных веществ

Также при выборе оборудования определяются требования по степени автоматизации, взрывобезопасности, возможности удаленного контроля параметров и другие условия.

Модернизация фильтр-прессов

Для повышения эффективности эксплуатации существующего парка фильтр-прессов часто проводится его модернизация с заменой устаревших механизмов, доработкой автоматики, оптимизацией гидравлических и других систем.

Утилизация осадка

Обезвоженный осадок, получаемый на камерных фильтр-прессах, может либо складироваться в специально отведенных местах для последующей утилизации, либо отправляться на дальнейшую переработку в зависимости от его состава и свойств.

Перспективы использования

Благодаря своим преимуществам камерные фильтр-прессы будут и дальше широко применяться во многих отраслях промышленности. Основные перспективы связаны с разработкой высокоавтоматизированных моделей нового поколения, а также специализированных исполнений для конкретных производств.

Контроль параметров процесса фильтрации

Для обеспечения эффективной работы камерных фильтр-прессов необходим контроль таких параметров, как давление и расход подаваемой суспензии, перепад давления на фильтровальных перегородках, расход сбрасываемого фильтрата, влажность получаемого осадка и др. Современные системы автоматизации позволяют вести непрерывный мониторинг и оперативно реагировать на отклонения.

Охрана труда при эксплуатации

При эксплуатации камерных фильтр-прессов необходимо соблюдать правила техники безопасности, использовать средства индивидуальной защиты, проводить инструктаж персонала. Особое внимание уделяется герметичности оборудования, защите от разбрызгивания агрессивных сред, блокировкам аварийных ситуаций.

Подбор фильтровальных салфеток

Для обеспечения эффективной фильтрации важен правильный подбор фильтровальных салфеток с учетом размера пор, химстойкости материала, температурной и механической прочности. Используются тканые и нетканые полимерные, металлические и комбинированные салфетки от ведущих производителей.

Пусконаладочные работы

Перед запуском в работу камерных фильтр-прессов проводятся пусконаладочные работы, включающие проверку герметичности, отладку автоматики управления, подбор оптимальных режимов для конкретного состава суспензии, обучение персонала работе на данном оборудовании.

Ресурсосберегающие технологии

Современные тенденции развития фильтрационного оборудования направлены на реализацию ресурсосберегающих технологий, позволяющих сократить расход энергии, воды, вспомогательных материалов на единицу продукции при сохранении эффективности очистки.