Шпоночные соединения широко используются в машиностроении для передачи крутящего момента. От правильного изготовления шпонки и шпоночного паза зависит работоспособность всего механизма. Давайте разберемся в основных видах шпонок, способах изготовления шпоночных пазов и рекомендациях по их применению.

1. Виды шпонок, применяемых в машиностроении

Существует несколько основных видов шпонок, используемых в машиностроительной промышленности:

- Призматические шпонки имеют прямоугольное сечение, их противоположные грани параллельны. Такие шпонки отличаются простотой изготовления и установки.

- Сегментные шпонки похожи на призматические, но имеют дугообразный профиль. Их можно устанавливать группами для передачи больших нагрузок.

- Клиновые шпонки расклиниваются в пазу, обеспечивая надежное соединение вал-ступица. Применяются в высоконагруженных узлах.

Кроме того, используются цилиндрические, тангенциальные и некоторые другие типы шпонок для специальных целей.

2. Требования к материалам для изготовления шпонок

Для изготовления шпонок чаще всего используется конструкционная сталь со следующими характеристиками:

- Содержание углерода более 0,4% для обеспечения необходимой твердости и износостойкости

- Временное сопротивление разрыву порядка 590-650 МПа

- Твердость HRC 40-45 единиц по Роквеллу

Наиболее подходящие марки стали: Ст45, Ст50, Сталь 6 и им подобные. Применение более дорогих сталей и сплавов нецелесообразно из-за повышенной хрупкости.

3. Способы изготовления шпоночных пазов

Существует несколько технологических методов обработки шпоночных пазов:

- Фрезерование

- Долбление

- Протяжка

- Электроэрозионная обработка

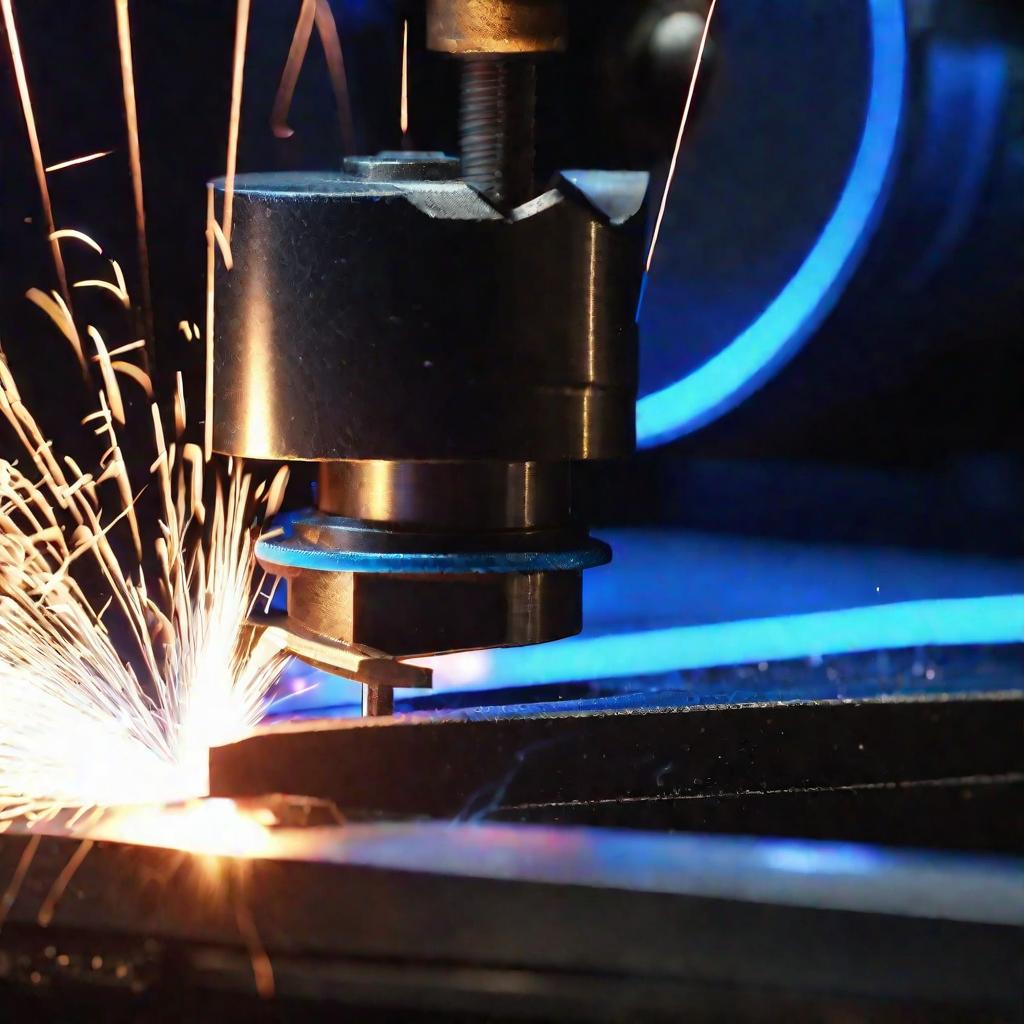

- Лазерная резка

Рассмотрим подробнее первые три наиболее распространенных способа.

Фрезерование шпоночных пазов

Фрезерование осуществляется специальными дисковыми пазовыми фрезами. Этот метод обеспечивает высокую точность обработки и хорошее качество поверхности паза.

Однако требуются мощные станки и жесткие системы крепления заготовки. Процесс отличается высокой металлоемкостью.

Долбление шпоночных пазов

Долбление пазов осуществляется при помощи специальных долбяков в 2-3 прохода. Этот способ обеспечивает достаточную точность обработки при высокой производительности.

К недостаткам долбления относятся повышенная шероховатость поверхности и заусенцы по краям.

Обработанные пазы обычно подвергаются последующей чистовой обработке.

Протяжка шпоночных пазов

Протяжка осуществляется специальным инструментом - протяжкой. Этот способ прост в исполнении и не требует сложного оборудования.

Однако точность и чистота обработки шпоночных пазов протяжками значительно ниже, по сравнению с фрезерованием и долблением. Применяется в основном для неответственных деталей и черновой обработки.

4. Размеры и допуски шпоночных пазов и шпонок

Размеры шпоночных пазов и самих шпонок стандартизированы и регламентируются следующими ГОСТ:

- ГОСТ 23360-78 - призматические шпоночные пазы и шпонки

- ГОСТ 24071-97 - сегментные шпоночные пазы и шпонки

- ГОСТ 24068-80 - клиновые шпоночные пазы и шпонки

В этих стандартах приведены значения основных размеров, а также допустимые отклонения.

Анализ допусков и посадок

Допуски на размеры шпонок и пазов под них задают достаточно жесткие требования к точности изготовления.

Особое внимание следует уделить ширине шпонки (размер b). Допуск по этому размеру определяет надежность передачи крутящего момента.

5. Расчет шпоночных соединений на прочность

Расчет шпонок и шпоночных пазов ведется по сложной методике, включающей определение:

- Максимального крутящего момента

- Допускаемых напряжений для материалов шпонки и вала

- Коэффициентов запаса прочности

Рассмотрим упрощенный пример расчета.

Пример расчета призматической шпонки для редуктора

Рассмотрим редуктор, в котором установлен электродвигатель мощностью 5,5 кВт. Передаточное число редуктора i = 10.

Определим максимальный передаваемый крутящий момент:

где Р - мощность электродвигателя, кВт; n - частота вращения вала электродвигателя, об/мин.

Принимаем допускаемое напряжение для шпонки из стали Ст5 Ϭдоп = 60 МПа.

Определяем необходимые размеры шпонки из справочника в зависимости от диаметра вала d.

Выбор длины шпонки

Длина l призматической шпонки определяется по формуле:

где d - диаметр вала в месте установки шпонки, мм

В нашем случае получаем, что длина шпонки должна быть не менее 96 мм.

Расчет ширины шпонки

Ширина шпонки b

где T - крутящий момент на валу, Н·м; h - высота шпонки, мм; l - длина шпонки, мм; [σ] - допускаемое напряжение для материала шпонки, МПа.

Подставив значения, получаем требуемую ширину шпонки равной 14 мм.

По ГОСТ 23360-78 выбираем ближайший стандартный размер призматической шпонки с параметрами:

- Ширина b = 16 мм

- Высота h = 10 мм

- Длина l = 100 мм

Таким образом, расчетно-аналитическим методом определены параметры шпонки, обеспечивающие необходимую прочность шпоночного соединения в редукторе.