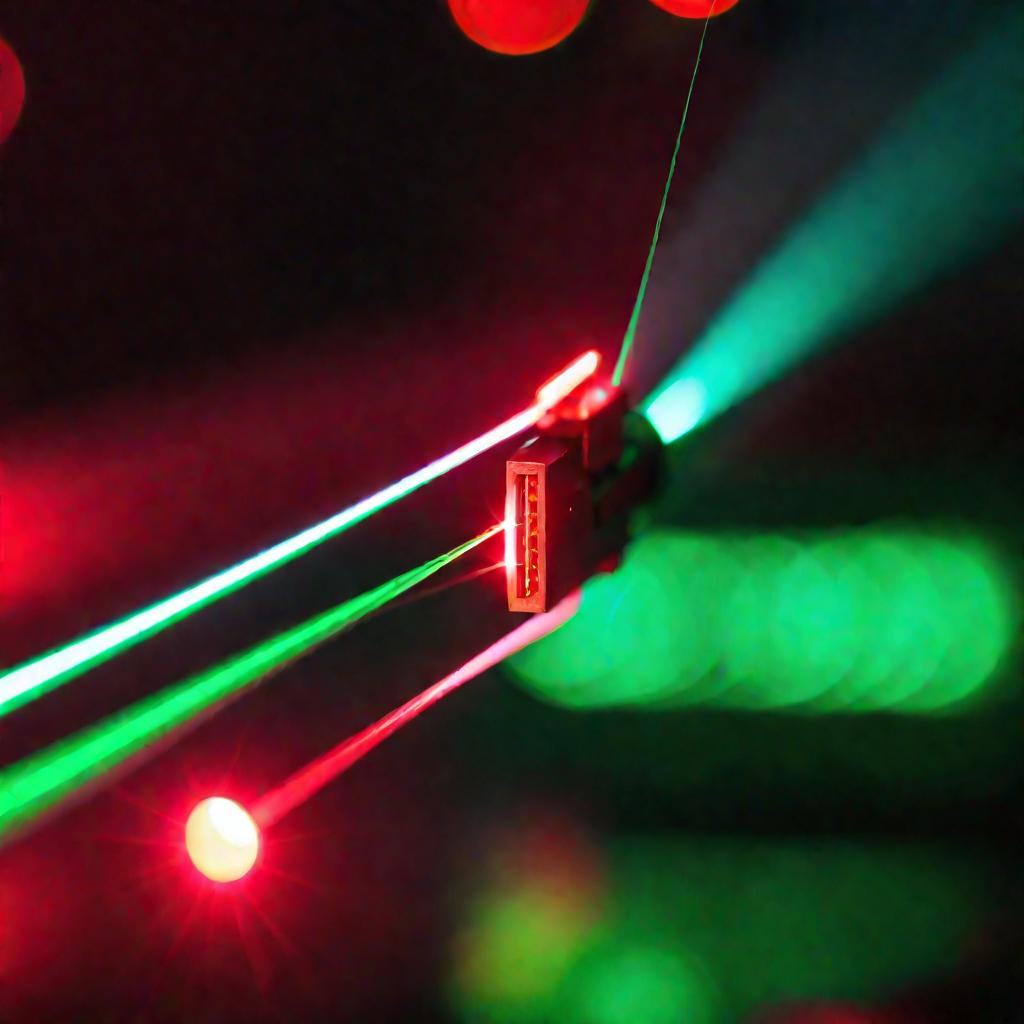

Промышленные лазеры в наши дни активно применяются в самых разных отраслях для повышения эффективности производственных процессов. Их уникальные характеристики, такие как высокая мощность, точность и скорость обработки, открывают широкие возможности для решения сложных технологических задач.

История создания промышленных лазеров

Первые промышленные лазеры появились в конце XX века на базе твердотельных лазеров. Они использовались в основном для маркировки пластиковых изделий. Однако твердотельные лазеры имели серьезные недостатки:

- быстрый перегрев активной среды, что приводило к ее разрушению

- невысокая мощность излучения

- нестабильность параметров

- необходимость частой замены дорогостоящих ламп накачки

Переломным моментом стало изобретение промышленный лазер российским ученым Валентином Гапонцевым волоконных лазеров в 1990-х годах. Их особенностью является наличие тонкого кварцевого волокна диаметром всего 100 микрон, легированного иттербием или эрбием. Такая конструкция позволяет эффективно рассеивать тепло и достигать высокой мощности излучения. Кроме того, в отличие от твердотельных лазеров, в волоконных лазерах в качестве источника накачки используются недорогие и долговечные лазерные диоды.

Волоконные лазеры и станки на их основе оказались супернадежными в эксплуатации. В твердотельном лазере «слабым местом» была лампа накачки. Хорошей наработкой для нее считалось 500 часов. 800 часов — просто отличный срок, после которого она могла взорваться прямо внутри станка из-за перегрева. Приходилось останавливать работу и заменять ее. А у волоконного лазера срок службы без техобслуживания — 100 тыс. часов. Это 50 лет односменной работы.

Благодаря этим достоинствам волоконные лазеры быстро вытеснили устаревшие твердотельные аналоги и заняли лидирующие позиции на рынке промышленных лазеров.

Области применения промышленных лазеров

В настоящее время промышленные лазеры активно используются в таких областях, как:

- Металлообработка

- Лазерная резка Лазерная сварка Лазерная маркировка

- Автомобилестроение

- Сварка кузовных деталей Нанесение защитных покрытий

- Электроника

- Сверление отверстий на печатных платах Травление медной фольги

Высокоточная лазерная резка металла позволяет получать детали сложной конфигурации без последующей механической обработки. А лазерная сварка обеспечивает неразъемные, герметичные и прочные соединения, что особенно важно в автомобилестроении и кораблестроении.

В микроэлектронике лазер применяют для создания топологии печатных плат, причем точность обработки достигает единиц и даже долей микрона. Это позволяет создавать все более компактные и производительные электронные устройства.

Промышленный лазер: преимущества и ограничения

К достоинствам промышленных лазеров можно отнести:

- Высокая точность (до единиц микрон) и скорость обработки

- Возможность автоматизации процессов

- Отсутствие расходных материалов

- Экологичность

В то же время у лазерных технологий есть и недостатки:

- Высокая стоимость оборудования

- Невозможность обработки прозрачных материалов (стекло, пластик)

- Опасность для здоровья персонала (необходимы средства защиты)

Поэтому при выборе технологии обработки необходим тщательный анализ конкретной производственной задачи.

| Тип лазера | Длина волны, нм | Мощность, Вт |

| CO2 | 10600 | 100-20000 |

| Волоконный (иттербиевый) | 1080 | 100-10000 |

| Твердотельный (Nd:YAG) | 1064 | 100-2000 |

Как видно из таблицы, наибольшей мощностью обладают газовые CO2 лазеры. Однако они плохо взаимодействуют с металлами. Волоконные и твердотельные лазеры на неодимовом стекле лучше подходят для резки и сварки металлов.

Современные тенденции в развитии промышленных лазеров

Несмотря на то, что промышленные лазеры уже сейчас широко используются, работы по их усовершенствованию не прекращаются. Ученые и инженеры стремятся повысить эффективность, мощность, точность и другие характеристики лазеров.

Повышение мощности

Одно из основных направлений развития - это наращивание мощности лазеров. Чем выше мощность, тем быстрее и качественнее можно обрабатывать материалы. В настоящее время ведутся работы по созданию волоконных лазеров мощностью до 100 кВт. Такие мощные лазеры смогут резать сталь толщиной несколько сантиметров!

Повышение точности

Другим важным направлением является повышение точности лазерной обработки до сотых и тысячных долей микрона. Это достигается за счет применения высокоточных оптических систем, а также адаптивной оптики, которая в реальном времени корректирует форму лазерного луча.

Увеличение скорости обработки

Для повышения производительности лазерных технологических комплексов необходимо увеличивать скорость обработки материалов. Современные скоростные galvo-сканеры уже позволяют вести лазерную резку со скоростью до 100 м/с. В перспективе появятся еще более быстрые сканаторы и зеркальные системы.

Расширение номенклатуры обрабатываемых материалов

Хотя лазер эффективно обрабатывает такие материалы, как металлы, пластики и керамика, существует ряд материалов, которые пока не поддаются лазерной резке и сварке. Это некоторые сплавы и композиты, оптическое стекло и кварц. Разрабатываются новые типы лазеров, излучение которых будет оптимизировано для обработки таких материалов.

Разработка гибридных лазерных комплексов

Для расширения технологических возможностей создаются гибридные лазерные комплексы, сочетающие в себе несколько разных методов обработки. Например, лазерный станок может дополняться системами гидроабразивной или плазменной резки. Такое сочетание позволяет эффективно обрабатывать многослойные композитные материалы.

Как видим, и в ближайшем будущем нас ждет еще немало интересных разработок в области промышленных лазеров, которые откроют новые горизонты для применения этой перспективной технологии.