Выбор оптимального диаметра отверстия под резьбу - важный этап при проектировании и изготовлении резьбовых соединений. От правильного подбора диаметра зависят прочность и надежность конструкции, удобство сборки и разборки, а также долговечность изделия.

При выборе диаметра отверстия под резьбу нужно учитывать следующие факторы:

Тип резьбового соединения

Существуют различные стандарты резьбовых соединений, как метрические (метрическая резьба), так и дюймовые (дюймовая или трубная резьба). У каждого типа резьбы свои параметры диаметров и шагов.

Например, для метрической резьбы существуют ГОСТы, регламентирующие значения внутренних и наружных диаметров резьбы для каждого диаметра болта или гайки. Для дюймовой резьбы также есть стандартные таблицы диаметров.

Функциональное назначение

Диаметр отверстия зависит от того, какую нагрузку должно выдерживать резьбовое соединение. Для несущих конструкций, воспринимающих большие усилия, выбирают больший диаметр резьбы и соответственно отверстия.

Для крепежных деталей, не испытывающих высоких нагрузок, достаточно меньших диаметров резьбы и отверстий под нее.

Материал деталей

Материал, из которого изготовлены резьбовые детали (болты, гайки, отверстия), влияет на выбор диаметра отверстия. Для хрупких материалов, таких как чугун или пластик, отверстие делают большего размера, чем для стальных деталей.

Это позволяет избежать поломки резьбы из-за ее хрупкости.

Технология обработки

При механической обработке отверстий под резьбу (сверлением, зенкерованием, развертыванием) диаметр отверстия выбирают немного больше номинального диаметра резьбы.

Это компенсирует неточность обработки и обеспечивает свободную посадку резьбового соединения.

Способ сборки

Если соединение собирается вручную, диаметр отверстия выбирают больше, чем при автоматизированной сборке. Это облегчает введение болта или шпильки в резьбовое отверстие.

При автоматической сборке допуски на размеры выдерживаются более точно, поэтому диаметр отверстия можно выбрать ближе к номинальному.

Таким образом, при выборе диаметра отверстия под резьбу нужно учитывать все особенности конструкции и условий ее эксплуатации. Это позволит обеспечить оптимальные характеристики резьбового соединения и избежать преждевременного выхода из строя.

Правильный подбор диаметров - залог надежности любого резьбового соединения. Чтобы определить нужный диаметр отверстия под резьбу для конкретного случая, можно воспользоваться стандартными таблицами размеров или проконсультироваться со специалистом.

Расчет оптимального диаметра отверстия

Для расчета оптимального диаметра отверстия под резьбу можно воспользоваться следующей методикой:

- Определить диаметр резьбы в соответствии с типом резьбового соединения и ожидаемыми нагрузками.

- Выбрать минимально допустимый диаметр отверстия по стандартам (ГОСТ, ISO) для данного типа резьбы.

- Учесть допуски на обработку отверстия исходя из метода обработки.

- Добавить запас 0,1-0,2 мм на свободную посадку, если соединение собирается вручную.

- Округлить полученный диаметр до ближайшего стандартного размера сверла или зенкера.

Такой расчет позволит получить оптимальный диаметр, обеспечивающий прочность соединения и удобство сборки.

Контроль качества обработки отверстий

Чтобы гарантировать соответствие отверстия заданным параметрам, необходим контроль качества его обработки. Для этого используют следующие методы:

- Калибры-пробки для контроля диаметра отверстия.

- Резьбовые калибры для контроля профиля резьбы.

- Проходные и непроходные калибры для контроля диаметров и конусности отверстия.

- Контроль на соответствие чертежу с помощью измерительного инструмента.

- Визуальный и измерительный контроль расположения и глубины отверстий.

Средства контроля должны периодически проходить метрологическую поверку. Результаты контроля регистрируются в журнале.

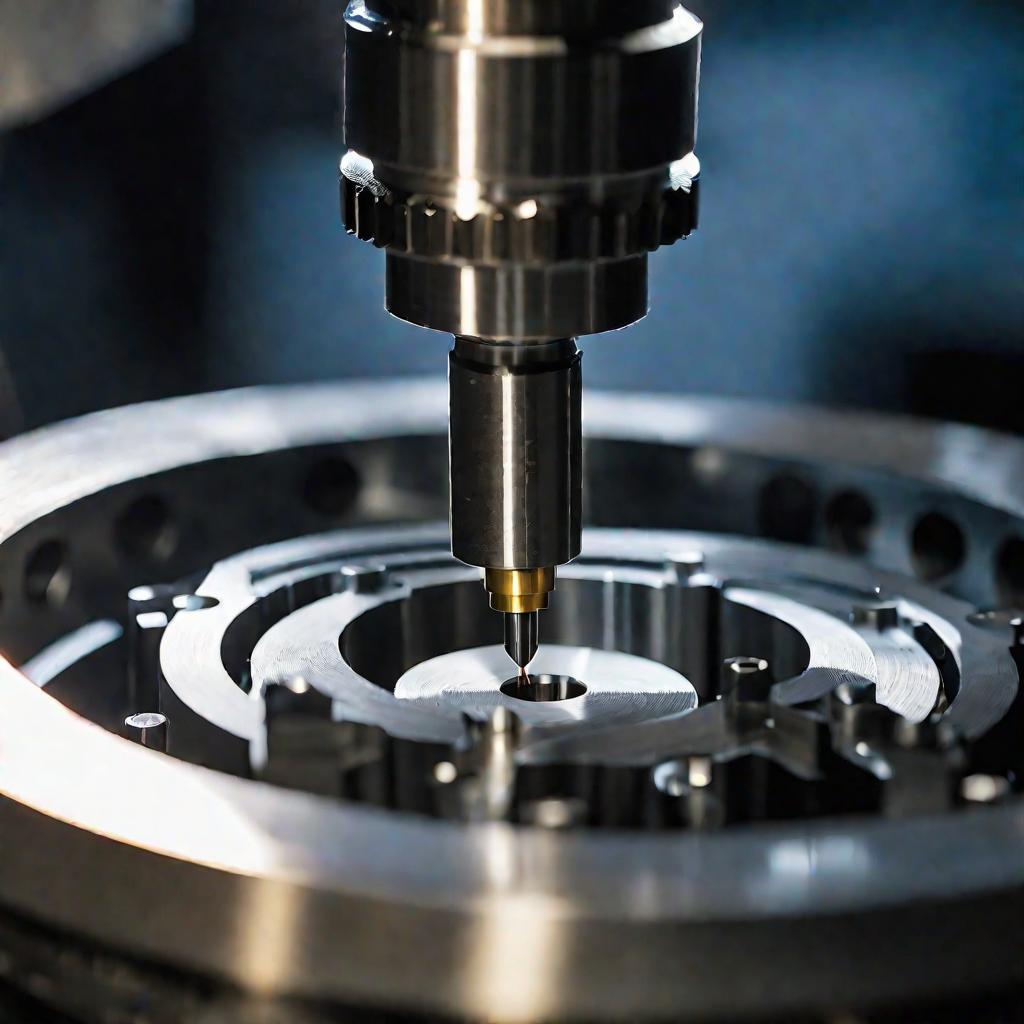

Автоматизация обработки отверстий

Для повышения точности обработки и снижения трудоемкости рекомендуется автоматизировать процесс сверления, зенкерования, развертывания отверстий с помощью ЧПУ станков.

Преимущества обработки на станках с ЧПУ:

- Высокая точность и повторяемость размеров.

- Снижение влияния человеческого фактора.

- Повышение производительности обработки.

- Возможность интеграции в гибкие производственные системы.

Применение станков с ЧПУ позволяет эффективно обрабатывать отверстия, сводя к минимуму отклонения от заданных параметров.

Выбор сверл, зенкеров и разверток

Для качественной обработки отверстий под резьбу важен правильный подбор режущего инструмента:

- Сверла должны соответствовать типу обрабатываемого материала, иметь необходимую точность и остроту режущей кромки.

- Зенкеры выбирают в зависимости от профиля и типоразмера создаваемой резьбы.

- Развертки должны точно соответствовать параметрам резьбы (шаг, угол профиля).

Режимы резания (скорость, подача, глубина) устанавливаются в соответствии с рекомендациями для конкретного инструмента и обрабатываемого материала.

Химическая обработка отверстий

Для улучшения качества поверхности и повышения стойкости к коррозии отверстия после механической обработки можно подвергнуть специальной химической обработке:

- Травление в кислотах для удаления заусенцев и окалины.

- Пассивирование кислотными или щелочными растворами.

- Фосфатирование для создания защитного фосфатного слоя.

- Анодирование алюминиевых деталей для создания оксидной пленки.

Химическая обработка позволяет улучшить адгезию последующих защитных и декоративных покрытий.

Защита отверстий от коррозии

Для предотвращения коррозии отверстия под резьбу могут быть защищены различными методами:

- Нанесение консервирующих смазок или ингибиторов коррозии.

- Гальваническое цинкование или никелирование поверхности.

- Лакокрасочные покрытия (грунтовка, эмаль, битум).

- Заполнение полости отверстия герметиком или заглушкой.

- Упаковка в герметичную тару с влагопоглотителем.

Метод защиты подбирается с учетом условий эксплуатации и требуемого срока сохранности отверстий.

Расширение отверстий под нестандартную резьбу

Если требуется сделать резьбу нестандартного размера, отверстие можно расточить или развернуть до нужного диаметра:

- Расточка на токарных или расточных станках.

- Развертывание на сверлильных или токарных станках.

- Фрезерование на станках с ЧПУ.

После расширения отверстия нарезают необходимую нестандартную резьбу специальными метчиками или плашками.