Компрессор - незаменимый помощник во многих сферах, будь то производство или домашнее хозяйство. Но для бесперебойной и долговечной работы этого агрегата крайне важно правильно подобрать и установить маслоотделитель. В этой статье мы подробно рассмотрим различные типы маслоотделителей, критерии выбора оптимального варианта, особенности монтажа и эксплуатации. А также дадим советы по самостоятельному изготовлению этого важного узла компрессора. После прочтения вы сможете сделать верный выбор, обеспечив максимальную производительность и долгий срок службы компрессора. Приступим!

Типы и принцип работы маслоотделителей для компрессоров

Существует несколько основных типов маслоотделителей:

- Центробежный

- Коалесцентный (сетчатый)

- Барботажный

В центробежном маслоотделителе происходит разделение масла и воздуха за счет центробежной силы. Воздушно-масляная смесь закручивается внутри корпуса, масляные капли отбрасываются к стенкам и стекают вниз. Эффективность очистки достигает 60-70%.

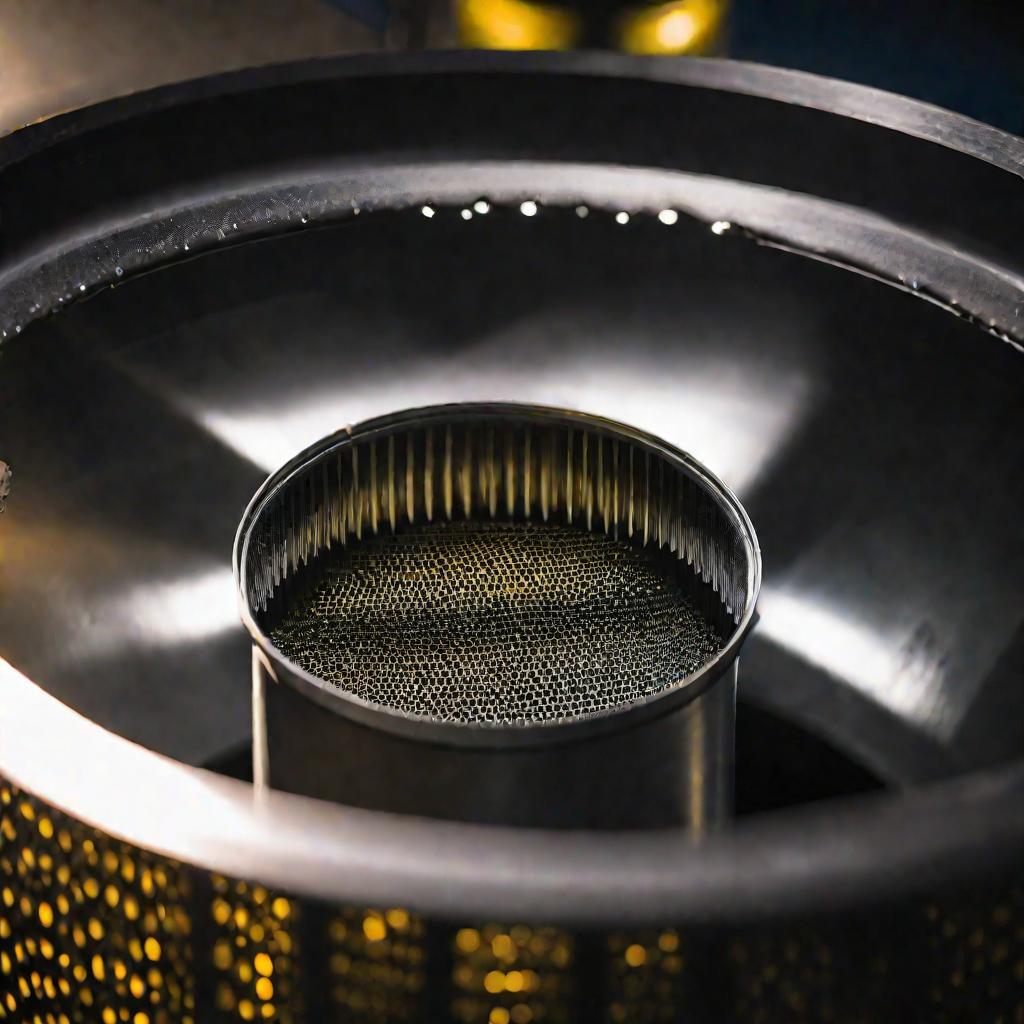

В коалесцентном маслоотделителе используются специальные фильтрующие элементы из волокнистых материалов. Проходя через них, мелкие капли масла слипаются в более крупные и оседают на стенках. Эффективность до 99%.

Барботажный маслоотделитель работает за счет продувки воздуха через слой жидкости - масла или хладагента. Масляные капли конденсируются в этом слое. Применяется в основном в аммиачных холодильных установках, обеспечивает очистку до 87%.

Каждый тип маслоотделителя имеет свои преимущества и недостатки. Центробежные модели проще в изготовлении и обслуживании, но обеспечивают меньшую степень очистки воздуха. Коалесцентные отличаются высокой эффективностью, но требуют регулярной замены фильтроэлементов. Барботажные хорошо подходят для аммиачных холодильных систем, но не всегда уместны в других областях применения.

Критерии выбора маслоотделителя

При подборе маслоотделителя необходимо учитывать следующие критерии:

- Производительность компрессора

- Давление и температура рабочей среды

- Требуемая степень очистки воздуха

- Габаритные размеры

- Совместимость с компрессором

Производительность маслоотделителя должна соответствовать или превышать производительность компрессора, иначе он станет "узким" местом в системе. Рабочие параметры также важно учитывать. Для высокого давления или температуры потребуется более прочная конструкция.

Степень очистки определяется типом и классом фильтрации. Сетчатые элементы обеспечивают высокую степень, но требуют частой замены. Габариты должны позволять разместить маслоотделитель в отведенном месте.

И конечно, маслоотделитель должен подходить к модели компрессора - по типу присоединений, совместимости материалов и комплектующих.

Особенности маслоотделителей для поршневых и винтовых компрессоров

Выбор маслоотделителя зависит от типа компрессора - поршневого или винтового.

Поршневые компрессоры имеют более простую конструкцию и менее требовательны к чистоте сжатого воздуха. Здесь подходят центробежные или простые сетчатые маслоотделители.

Винтовые компрессоры сложнее устроены, в них выше риск засорения каналов от масляной пленки. Поэтому для них рекомендуются многоступенчатые коалесцентные фильтры высокой очистки.

Маслоотделитель винтового компрессора должен обеспечивать содержание масла на выходе не более 3 мг/м3, в то время как для поршневого достаточно 10 мг/м3.

Также для винтовых компрессоров важно поддерживать оптимальный уровень масла, поэтому часто применяют схему с регулятором уровня и общим маслоотделителем.

Монтаж и эксплуатация маслоотделителя

Правильный монтаж маслоотделителя - залог его эффективной работы. Рассмотрим основные этапы.

- Подготовка места установки согласно габаритам и схеме подключения.

- Крепление маслоотделителя в вертикальном положении.

- Подсоединение трубопроводов входа и выхода воздуха.

- Подключение линии слива конденсата.

- Проверка герметичности соединений.

- Первоначальный пуск и проверка работы.

В процессе эксплуатации важно:

- Следить за перепадом давления на входе и выходе.

- Своевременно удалять скопившийся конденсат.

- Менять фильтрующие элементы согласно регламенту.

- Проверять состояние прокладок и креплений.

Основные неисправности - падение давления из-за засорения фильтра, утечки по прокладкам, скопление конденсата из-за забитого слива. Все это устраняется при правильном обслуживании и своевременной замене расходных материалов.

Обзор популярных моделей маслоотделителей

Рассмотрим несколько популярных моделей маслоотделителей от ведущих производителей.

| Модель | Производитель | Тип | Производительность | Стоимость |

| Beko BLI | Beko | Центробежный | 3-20 м3/мин | от 15 000 руб. |

| Remeza OD | Remeza | Коалесцентный | 1,5-15 м3/мин | от 9000 руб. |

| Boge CL | Boge | Комбинированный | 1-10 м3/мин | от 12 000 руб. |

Центробежные модели проще и дешевле, но хуже очищают воздух. Коалесцентные эффективнее, но требуют частой замены фильтров. Комбинированные объединяют преимущества обоих типов. Выбор зависит от потребностей и возможностей пользователя.

Самостоятельное изготовление маслоотделителя

Маслоотделитель для компрессора можно изготовить своими руками из подручных материалов.

Потребуются: стальная труба, фланцы, прокладки, болты, сетка, емкость для сбора конденсата. Инструменты - трубогиб, сварка, набор ключей.

Пошаговый процесс сборки:

- Разметка и гибка трубы по размеру фланцев.

- Сварка/прикручивание фланцев к трубе.

- Установка сетки внутрь трубы.

- Сборка корпуса с прокладками и болтами.

- Установка сливной емкости в нижней части.

Главное - обеспечить герметичность и надежное крепление всех соединений, иначе маслоотделитель пропускать воздух "как решето".

В целом, самостоятельное изготовление возможно, но требует опыта, аккуратности и предварительных расчетов для подбора оптимальных параметров.

Эксплуатация маслоотделителя: советы и рекомендации

Для обеспечения надежной работы маслоотделителя рекомендуется:

- Следить за давлением и не превышать максимальные параметры.

- Регулярно менять фильтрующие элементы.

- Не реже 1 раза в месяц очищать емкость от конденсата.

- Проверять состояние прокладок и затяжку крепежа.

- Использовать только оригинальные запчасти.

Признаками неисправностей могут быть: падение давления, появление масла на выходе, пропуски воздуха. Все это устраняется своевременным обслуживанием или заменой вышедших из строя деталей.

Соблюдая все рекомендации производителя и правила эксплуатации, можно значительно продлить срок службы маслоотделителя и компрессора в целом.

Подбор маслоотделителя в зависимости от особенностей компрессора

Помимо типа компрессора (поршневой или винтовой) на выбор маслоотделителя влияют и другие особенности конструкции:

- Количество ступеней сжатия - для многоступенчатых систем нужны многоступенчатые системы очистки.

- Расположение компрессора - если он выше потребителей, нужны специальные меры для возврата масла.

- Тип применяемого масла - разные виды масел по-разному взаимодействуют с материалами.

Кроме того, производители компрессоров обычно дают конкретные рекомендации по типам совместимых с их моделями маслоотделителей. Эти рекомендации обязательно стоит учитывать.

Установка дополнительных систем очистки

Помимо штатного маслоотделителя, в системе подготовки сжатого воздуха могут применяться дополнительные фильтры и осушители:

- Коалесцентные фильтры дополнительной очистки.

- Адсорбционные осушители для удаления влаги.

- Угольные фильтры для удаления запахов.

Это позволяет получить воздух еще более высокого качества. Но дополнительное оборудование усложняет и удорожает систему, поэтому применяется по необходимости, если требования к чистоте воздуха повышенные.

Диагностика неисправностей маслоотделителя

При возникновении проблем с маслоотделителем для выявления неисправностей проводят диагностику:

- Проверка герметичности корпуса и соединений.

- Измерение перепада давления до и после маслоотделителя.

- Анализ качества очищенного воздуха.

- Проверка работы дренажной системы.

- Оценка состояния фильтрующих элементов.

По результатам определяют причину - негерметичность, засор фильтра, нарушение отвода конденсата и т.д. и выбирают способ устранения - регулировка, замена элементов, ремонт.

Меры безопасности при работе с маслоотделителем

Чтобы избежать травм и несчастных случаев при эксплуатации маслоотделителя, необходимо соблюдать следующие меры безопасности:

- Проверять надежность крепления перед запуском.

- Не производить работы при работающем компрессоре.

- Сбрасывать давление перед демонтажем.

- Использовать средства защиты - очки, перчатки.

- Соблюдать правила техники безопасности при слесарных работах.

Также важно регулярно проводить техобслуживание и менять расходные материалы, не допуская критического износа деталей.

Экологические аспекты утилизации отработанных маслоотделителей

Отслужившие свой срок маслоотделители требуют утилизации как потенциально опасные отходы, т.к. содержат масло.

Существуют следующие способы утилизации:

- Переработка металлических частей.

- Выжигание пластиковых элементов в печах.

- Захоронение на полигонах промышленных отходов.

Предпочтительно направлять отработанные маслоотделители на переработку. Это позволяет повторно использовать материалы и снизить нагрузку на экологию.

Также важно правильно утилизировать отработанное масло как опасные отходы, не допуская попадания в окружающую среду.