Фрезерование - это метод обработки поверхностей, основанный на поочередной работе зубьев фрезы. Существует огромное разнообразие инструментов в зависимости от их функционального назначения, обрабатываемых материалов, характеристик изготавливаемых деталей.

Особенности процесса

Процесс фрезерования, как и все существующие методы обработки материалов резанием, основан на главном и вспомогательном движениях. Первый – это вращение инструмента, а второй – подача его на рабочий ход.

Фрезерование поверхности обычно производится в несколько последовательных этапов:

- Черновое – первоначальное снятие объемной стружки с целью оформления необходимого общего профиля, имеет невысокий класс точности. Припуск на обработку (толщина снимаемого слоя с учетом всех дополнительных факторов) может составлять от 3 до 7 мм в зависимости от материала заготовки.

- Получистовое – второй этап зачистки намеченного фрезеровального объекта, стружка меньше, точность работ повышается и достигает 4-6-го классов.

- Чистовое – тщательная отделка обеспечивает высокое качество поверхности и контуров, высокую точность (6-8-й классы). Припуск должен составлять 0,5-1 мм.

Реализация каждого из этапов обработки имеет собственные отличительные требования к рабочим инструментам по характеру их конструкции, материалу, количеству и качеству режущих кромок. К примеру, приспособление для фрезерования, имеющее назначение черновой обработки, характеризуется крупными зубьями, в то время как чистовая фреза имеет мелкую многозубчатую структуру.

Виды фрезерных работ

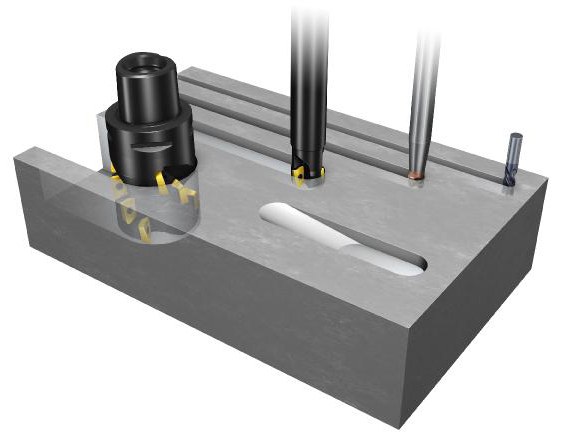

Широкий диапазон существующих фрез позволяет проводить обработку материалов различной сложности и конфигурации, под любым углом. Все виды процессов можно разделить на несколько групп:

- Работа с плоскими поверхностями. Совершается черновая и чистовая зачистка необъемных плоскостей, имеющих горизонтальное, вертикальное или наклонное положение.

- Обработка объемных фасонных заготовок и деталей. Осуществляется объемная зачистка, придание объектам определенной формы.

- Разделение. Производится разделение деталей на несколько частей, отрезание излишнего материала.

- Модульная отделка. Основана на формировании необходимого профиля имеющейся заготовки, оформлении канавок, пазов, зубьев, фасонных углублений.

Для каждого отдельного метода чаще всего используется отдельное приспособление для фрезерования. Заготовки особой сложности обрабатываются с помощью комплекта из фрез. Так, фрезерование широких поверхностей осуществляется с использованием набора инструментов, которые имеют разнонаправленные винтовые зубья с целью уменьшения осевых сил.

Разновидности фрез в зависимости от назначения

Известно несколько классификационных признаков, по которым распределяются все известные фрезеровальные приспособления: по материалу, по типу ножей, по форме, в зависимости от направления рабочего хода. Основным параметром все же является назначение.

- Цилиндрические – обработка фрезерованием всех горизонтальных и вертикальных плоскостей.

- Торцевые – отделка всех плоскостей в любом положении.

- Концевые – работы разной сложности, возможность осуществления плоского, фасонного, модульного, художественного фрезерования.

- Угловые и фасонные – снятие стружки с боковых поверхностей заготовок, профильных объектов, зачистка конусообразных углублений.

- Отрезные, разрезные, шлицевые – разделение, нарезание зубцов на заготовках, формирование канавок.

Один и тот же тип инструментов может иметь отличия по диаметру, количеству ножей и их особенностям.

Конструкционные отличия фрез

Характеристики ножей и способы их закрепления являются важными параметрами, определяющими назначение фрезы, в частности, по качеству осуществляемой обработки.

- Цельные. Изготавливаются из инструментальной легированной и быстрорежущей сталей. Чаще всего – цилиндрические, дисковые, шлицевые, отрезные фрезы.

- Составные. Существует два варианта. В первом хвостовик из конструкционной стали приварен к режущей головке – из инструментальной, быстрорежущей стали, реже – из твердого сплава. Во втором – быстрорежущие или твердосплавные ножи напаиваются на корпус приспособления. Применяются в торцевых и концевых фрезах.

- Сборные. Ножи, чаще всего твердосплавные, механически соединены с основным телом.

Цельные фрезы имеют большее количество зубьев, что позволяет осуществлять более точную обработку. Та же возможность имеется у составных инструментов, состоящих из твердосплавной головки и конструкционного хвостовика. Их недостатком является высокая степень износа. Чаще всего это оборудование задействовано в получистовых и чистовых этапах снятия стружки.

Сборные фрезы характеризуются высокой степенью стойкости к износу, прочностью, твердостью и остротой ножей, простотой точения и демонтажа. Однако количественно, в соотношении на одну головку, они значительно проигрывают. Такие преимущественно задействованы при черновой обработке.

Станки

Требующие выполнения фрезеровочные работы определяют необходимое оборудование, в том числе тип станка, на котором они будут производиться.

Горизонтально-фрезерные предназначены для обработки горизонтальных плоскостей и фасонных поверхностей, изготовления зубчатых колес, оформления некоторых профильных объектов. Их устройство обусловливает горизонтальное крепление инструмента, чаще всего цилиндрической, дисковой или торцевой фрезы.

Те же виды работ, но с отличительными особенностями, позволяет выполнять вертикальный станок для фрезерования. Особенностью является вертикальное крепление инструмента и, следовательно, преимущественное использование торцевых, концевых и модульных фрез.

Универсальные фрезеровочные станки обладают дополнительными устройствами поворотности стола в 3 плоскостях, что позволяет работать с горизонтальными, вертикальными и фасонными поверхностями.

В серийном производстве деталей, имеющих одинаковый профиль, применяются копировальные фрезерные установки, позволяющие выполнять повторяющиеся узоры или углубления на плоскости с повышенной точностью.

Оборудованием будущего являются станки с ЧПУ. Они обеспечивают выполнение запрограммированного комплекса действий, преимущественно для художественного фрезерования или несерийного производства деталей. Применяются концевые, торцевые и модульные фрезы с различным количеством режущих кромок.

Фрезерование - это работа на специальном режущем станке, который обеспечивает рабочий ход инструмента и подачу заготовки.

Влияние режимов резания на результаты работ

Результаты определяет не только рационально подобранное оборудование. Их качество зависит от того, насколько правильно подобраны режимы фрезерования.

- Необходимо точно определить необходимый диаметр фрезы, ее конструкцию, материал, количество зубьев, установить соотношения между размерами инструмента и толщиной снимаемого слоя. Профессионалу важно стремиться к тому, чтобы необходимая толщина металла снималась за один проход.

- Размер инструмента определяет устанавливаемую скорость его вращения и, соответственно, скорость работ. Они задаются на станке путем установки частот вращения шпинделя – основополагающей оси для закрепления фрезы. Слишком медленные или слишком быстрые основные рабочие движения режущей головки приводят к низкому качеству обработки.

- Важным режимом резания является подача. Существует разделение в этом цельном понятии. Первоначально определяется подача фрезы на один зуб. Она выбирается по справочникам в соответствии с используемым инструментом и типом рабочей поверхности. После определяется подача за один оборот и за минуту, соответственно.

Расчет фрезерования производится на основе информации о допустимых мощностях оборудования, типе обрабатываемой поверхности и выбранных инструментах. Существуют номинальные таблицы, наполненные требуемыми и контрольными значениями. Рациональный подбор и расчет основных параметров работы определяет ее качество.

Сопровождающие явления

Фрезерование - это процесс снятия стружки, который характеризуется повышенными тепловыми эффектами и механическими воздействиями, которые могут негативно отразиться на способностях инструментов и особенностях отделки. Некоторые явления, оказывающие влияние на результаты фрезеровочных работ:

- Налипание и усадка стружки. Слипание металла на режущей поверхности, прессование его портит процесс отделки и сами ножи. Это более актуально для мягких материалов.

- Наклеп. Повышение твердости, снижение прочности и пластичности поверхностного слоя детали – побочный эффект пластической деформации, снимаемый последующей термообработкой.

- Трение, повышение тепла в рабочей зоне, вибрация – факторы, снижающие работоспособность фрезы.

Для предотвращения побочных эффектов необходимо использовать дополнительные технологии и средства.

Защита обрабатываемых изделий и инструмента

Чтобы избежать или минимизировать негативные влияния процессов резания на инструмент и обрабатываемый материал, используются следующие приемы:

- Применение охладительных и смазывающих веществ и жидкостей, подача их непосредственно в зону фрезерной работы уменьшает трение, образование наклепа, налипание стружки, сохраняет длительный срок службы ножей.

- Предусмотренная система отвода стружки ликвидирует влияние усадки, а рациональный подбор режимов резания для особо мягких металлов предотвращает ее налипание.

- Вибрации возможно снижать за счет подбора передних и задних углов режущих кромок, нужных скоростей и использования виброгасителей.

Фрезерование с минимальными побочными процессами требует высокого профессионализма и опыта.

Фрезерование - это сложный комплексный процесс отделки разнообразных поверхностей, успешность которого определяется рациональным выбором оборудования, инструментов, режимов резания, смазочно-охладительных веществ и дополнительных приспособлений, повышающих качество работ.