Система CAM помогает выполнять ряд простейших преобразований и вычислений, которые ранее осуществлял программист. В настоящее время рынок перенасыщен продуктами, предлагающими доработанные версии программ под конкретные задачи производителя. Достаточно найти подходящую систему, чтобы реализовать требования заказчика.

Зачем нужны обновленные версии программ?

Система CAM расшифровывается как автоматизированное многофункциональное приложение для облегчения создания управляющих программ. С её помощью можно написать команды, отследить выполнение полученной программы, провести корректировку, получить информацию об ошибках и сохранить файл в требуемом расширении.

Новая система CAM позволяет создать визуализацию полученной обработки детали. Последние приложения содержат исправления предыдущих версий, дополнительно в пакет ПО включаются программные интерфейсы, помогающие реализовать сложные задачи. Модернизированное оборудование требует повышенных характеристик обмена данными, старые приложение редко имеют такие возможности.

Система CAM нашла применение в различных отраслях промышленности, медицине, обучающей сфере, телевидении. Знакомый с приложениями работник может и не знать ISO-коды, за него все сложные операции сделает программа.

Разновидности программ

Отличие понятий CAM, CAE и CAD (системы) заключается в их определениях. CAE соответствует аббревиатуре САПР (системы автоматизированного проектирования). Но часто последний термин переводят как системы CAD.

CAE является общим термином и включает в себя все приложения, имеющие отношение к компьютеру и инженерной отрасли. То есть любое приложение, даже простейший графический редактор, используемый для проектирования, является частью автоматизированной системы. Обширное понятие подразделяется на ветви CAD и CAM.

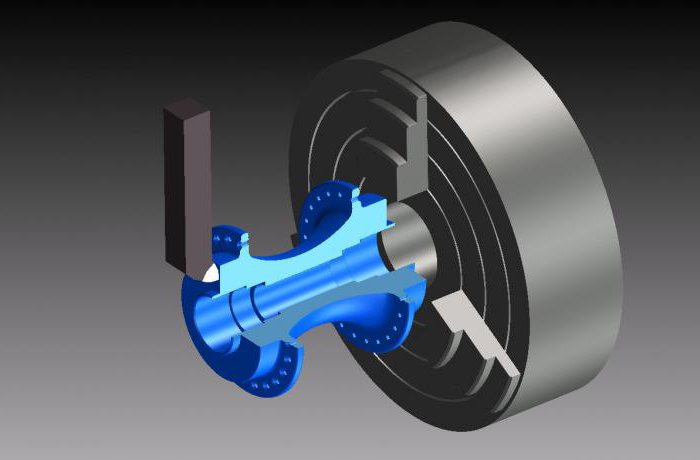

Системы CAD связывают чаще с наглядными моделями на основе компьютерных вычислений. То есть выполнение точных эскизов будущей детали или объекта, который будет выглядеть аналогично в реальности после исполнения созданных чертежей. С их помощью исключается ряд технических ошибок, дорабатываются недочеты, вносятся коррективы в создаваемый внешний вид объекта.

Приложения CAM относятся больше к вычислительным средствам, требующимся на стадии создания моделей. Эти программы помогают минимизировать ручной труд и устраняют человеческий фактор в ошибках в момент просчетов. Часто системы CAD и CAM объединяются. Тогда получаются мощные вычислительные средства для выполнения целого комплекса мероприятий, что снижает себестоимость конечного результата.

В сфере создания управляющих программ для многоосевой обработки

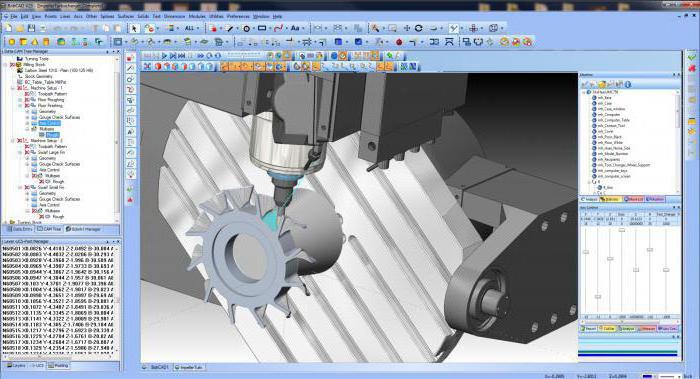

Система CAM для ЧПУ направлена на исключение рутинного труда операторов, наладчиков и программистов при создании управляющих кодов для обработки деталей. Главной задачей каждого разработчика ПО является сохранение максимальной производительности системы при широкой многозадачности.

Современные системы CAM забирают на себя много ресурсов памяти, которая не так дешево стоит на станках с ЧПУ. А получаемый продукт пользуется спросом только при условии универсальности и доступности для потребителя. Таких приложений не так много на просторах интернета, и часто они требуют материальных затрат, превышающих производительность станка.

Существует ряд бесплатных приложений, позволяющих без труда создавать длинные машинные коды, но у каждого ПО есть свои недостатки и достоинства. Тяжело разобраться в огромном списке программ, доверие возникает только после просмотра отзывов и реальных примеров работы созданных кодов.

Параметры и характеристики приложений

Как и при ручном вводе кодов с клавиатуры у приложения существует скорость работы и возможности многоканального преобразования. Если используются станки систем ЧПУ, программы CAD/CAM должны занимать минимум оперативной памяти и места на жестком диске. Так как эта опция существенно увеличивает конечную стоимость оборудования при покупке.

Важна возможность добавления уже существующих библиотек. Ведь зачем изобретать управляющую программу нарезания отверстия, если уже существует огромное количество готовых шаблонов. Аналогичные разработки сохранились на множестве предприятий. Многие разработчики стараются пополнить свои базы готовыми решениями.

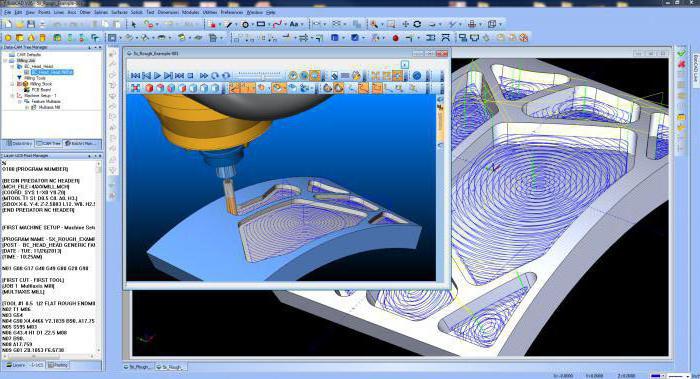

Но по существующим шаблоном также могут возникать ошибки вычислений или несоответствия системному ПО. Поэтому внедряются оболочки для 3D-моделирования, по которому можно провести наглядную отладку программы. Эти показатели важны при изготовлении массовых партий продукции с чередующимся ассортиментом. Для единичных изделий покупка программного обеспечения нерациональна.

Задачи, решаемые посредством ПО

Когда происходит использование систем CAD/CAM, станки ЧПУ приобретают стандартизированный промышленный вид. С помощью унификации достигается единообразие на всех уровнях предприятия, что упрощает дальнейшее взаимодействие отделов проектирования и технологического внедрения новых изделий. Соответственно, сокращаются трудозатраты, происходит экономия времени, средств.

Один вид ПО на всех станках позволяет использовать одну систему CAM для написания УП. Наладчикам не требуется переобучение и освоение огромного количества ненужной информации. Производители приложений стараются внести уникальность в свои творения, чем некоторые продукты запоминаются с первого использования. Это объясняется удобством обращения с процессом создания кода. Ведь у каждого человека могут быть свои предпочтения.

Ранжирование ПО

Со временем произошло условное деление сложного набора системы CAM для станков с ЧПУ. Простейшие задачи расчетов и создание повторяющихся программных кодов происходит на самом низком уровне. Такие программы занимают минимальное место на диске, используют мало памяти оперативной.

Средний уровень определяется своей универсальностью в использовании на любом рабочем месте. Оператор и опытный наладчик могут без труда одинаково освоить приемы работы при создании управляющей программы для станка. В этих продуктах имеется все необходимое для ежедневных задач производства.

Верхний уровень представляет собой сложный комплекс взаимозависимых оболочек, которые требуют грамотного и аккуратного обращения. Один просчет со стороны разработчика, и может произойти авария. Этим объясняется возможность программирования любой модели под уникальную технологию.

Последовательность действий при работе с ПО

Системы CAM в машиностроении занимают ведущее место в цепочке создания конечного продукта. От грамотного подхода программиста к задаче зависит качество продукции и целостность оборудования. Весь процесс создания управляющих кодов строго регламентирован.

Первым действием необходимо перенести чертеж с бумаги в программное обеспечение. Основное проектирование производится в графических редакторах, позволяющих интегрировать в себя оболочки преобразования или использующих стандартные расширения файлов. В реальности требуется 3D-модель детали, которую можно создавать прямо в приложениях CAM.

Далее производится преобразование 3D-модели в понятный машине вид контуров. Согласно полученным точкам и векторам назначается траектория движения инструмента вручную по алгоритму, установленному разработчиком ПО.

Что задается в процессе программирования?

На получаемой модели наладчик должен выбрать привязку инструмента или нулевую точку начала резания. Выбирается место для отверстий, пазов, задается время и скорость движения инструмента на каждом участке. Определяется тип фрезы или позиция режущей головки.

Кроме параметров детали, задаются технологические паузы, необходимые для смены инструмента, очистки детали от стружки или для визуального контроля качества. После паузы часто выставляется требование подтвердить дальнейший ход программы. По окончании всех операций требуется компиляция полученных команд в машинный код.

В процессе преобразований ПО выдает оповещение об ошибках. Далее следует этап отладки программы на ПК при визуальном контроле. Заключительным этапом является проверка непосредственно на станке. Первым шагом проводится тестирование без движения шпинделя. Далее с оборотами главного узла. Подтверждением правильного программирования становится годная готовая деталь.

Существующие продукты от "Сименс"

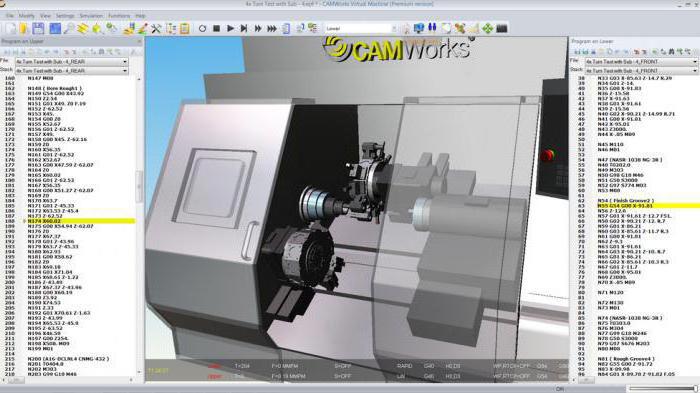

Для программирования станков на основе контроллера "Сименс" существуют программные среды, встроенные в ПО ЧПУ. Примеры системы CAM, отличающейся простотой и наглядностью, - ShopMill и ShopTurn. Первое приложение предназначено для обработки фрезерных деталей на производстве. Внутри оболочки присутствует возможность измерения готовой детали, а также поддерживается 5 осей во время программирования. Детали представлены в 2D-виде.

SHopTurn находит применение в токарном проектировании на производстве. Оба приложения занимают минимум памяти оперативной (не более 256 килобайт). Однако существует ограничение для токарной обработки: коды можно написать только для работы на одном суппорте. Приложения встраиваются в систему станка и способны обращаться к жесткому диску, брать данные из сетевого окружения оборудования.

Для оборудования на основе "Фанук"

Это приложение для оффлайн-программирования HW-DPRO T&TM Manual, также подходит ProENGINEER. Аналогичными возможностями обладает ПО ESPRIT. Последняя - мощная и высокопроизводительная программа, позволяющая предоставить пользователю реалистичную симуляцию обработки. У приложения существует техническая поддержка по всем имеющимся вопросам.

SolidWorks подходит для сложного проектирования твердотельных моделей. Представляет собой целый комплекс оболочек для всех этапов проектирования моделей и создания управляющих программ для станков. Поддерживает единые системы создания документации в России. Существуют подключаемые библиотеки стандартных моделей.

Для других контроллеров

HMI Embedded применяется для реализации моделей сложных деталей. Используется как для токарной, так и для фрезерной обработки. Получаемая модель представлена в 2D-формате. Дополнительной опцией является другой вид обработки.

Helix поддерживает двухмерное и трехмерное проектирование не только для станков с ЧПУ, но и для решения в проектировании автоматизированных линий, строительстве при создании каркасных твердотельных объектов.