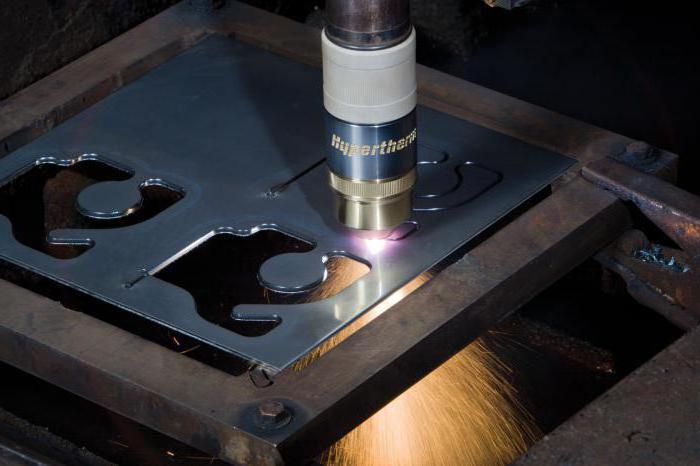

Станок плазменной резки с ЧПУ используется для раскроя металла небольшой толщины. Плюсом обработки является высокая точность выполняемых элементов и отсутствие отходов. Экономичность достигается за счёт отсутствия необходимости использовать набор режущего инструмента.

Суть обработки

Станок плазменной резки с ЧПУ работает быстро за счёт использования новейшей разработки — процесс обработки происходит без нагрева в отличие от раскроя газовой системой. Технология предусматривает конвейерный принцип работы станка, рез заготовок до 150 мм. Система автоматического контроля положений дуги обеспечивает точное позиционирование, улавливает появление мельчайших люфтов в механике, помогает быстро осуществлять переналадку и вносить коррекции в процесс.

Классический станок плазменной резки с ЧПУ постоянно мониторит множество параметров:

- Состав смеси для образования дуги — непосредственно влияет на качество получаемых контуров.

- Положение дуги в заданных координатах.

- Температура в зоне реза.

- Смещение заготовки от нулевого положения.

Современный станок плазменной резки с ЧПУ оборудован чувствительными системами безопасности, ограничивающими зону реза лазерными датчиками. При их срабатывании все системы отключаются за доли секунды, сохраняя здоровье неопытного оператора.

Подробнее об обработке

Чтобы создать станок плазменной резки с ЧПУ своими руками, важно понимать принцип создания дуги, учитывать и возможности имеющихся двигателей. Ведь перемещение рабочего элемента должно происходить плавно и равномерно. Только тогда можно гарантировать отсутствие наплывов по краю линии раскроя.

По сути дуга получается благодаря выработке тока высокой частоты. Он точечно сжигает металл до основания. Слабый или более мощный разряд приводит к браку. Поэтому режимы реза нужно постоянно контролировать. Вместе с этим условия рядом со станком должны отвечать требованиям пожарной безопасности.

Мощность источника должна превышать рассчитанные значения минимум в 2 раза. Такой подход позволяет оставить запас для изменения режимов при резе некачественных заготовок.

Ручная работа

Для мобильной обработки в продаже имеется станок плазменной резки с ЧПУ-мини. Разрезать металл получается от обычной сети 220В. Заготовка может быть максимум 200 мм. Преобразование напряжения осуществляется переносным трансформатором.

Однако такой вид обработки имеет и недостатки:

- Тяжело обеспечить плавность перемещения плазмы, приходится использовать специальные насадки.

- Трудно обеспечить эффективное охлаждение при большой силе тока.

- Не учитываются дополнительные параметры: температура окружающего воздуха, влажность, скорость подачи горючих веществ.

Можно ли сделать аналогичное оборудование самому

Самостоятельное изготовление плазмореза требует наличия некоторых навыков по сборке сложной техники. Основными элементами конструкции выступают: сопло, нагревательный элемент, источник питания, компрессор, коммутирующая аппаратура. Сложность возникает с подбором плазмореза, через который соединяются горючие воздушные массы.

Недостаточные расчетные значения диаметра сопла приводят к браку или к недостаточно прорезанному материалу. В качестве источника питания используют инвертор от любого сварочного аппарата. Критерием подбора является его максимальная мощность.

Критичным является соответствие типа горючего вещества выбранному материалу заготовки. С изделиями из алюминия используют азот или водород. Для медных сплавов подходит только водородная смесь. А латунь раскраивают при помощи объединенных азота и водорода.

Производитель оборудования

Рассмотрим станок плазменной резки с ЧПУ модели IGNIS 3000k. Стол оборудования может раскраивать металлы размером от 1,5 метра до 3. Обрабатывать может материалы весом 2,5 тонны. Выдерживает нормальную эксплуатацию при температуре окружающей среды не более 40 градусов и не менее 5.

У Ignis 3000k установлен источник питания 125 Ампер. Его хватает, чтобы идеально кроить металлы толщиной до 48 мм. Плазма позволяет резать с точностью до 5 микрон. Для равномерности горения требуется давление воздуха в 7 Бар.

Небольшой станок положительно себя показывает при обработке любого вида металлов. Охлаждение рабочей зоны осуществляется воздухом. Управление процессом происходит при помощи современной автоматизированной системы ЧПУ.

Положительные свойства автоматизированного процесса реза и выбор конструкции

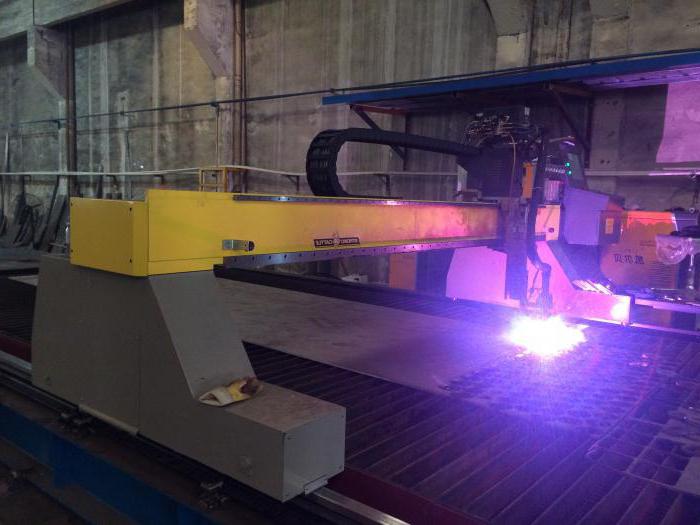

Различают станок плазменной резки с ЧПУ консольный и портальный. В конструкции у первого типа имеется одна опора, у последнего их две. Соответственно, надежнее и точнее второй тип, но такие модели имеют сравнительно большую стоимость.

Одна опора постепенно изнашивается из-за перекоса нагрузки на подшипники при движении режущего элемента. Портальные модели имеют легкий ход в горизонтальной плоскости, двигатель быстрее позиционируется и нагрев обмоток, соответственно, незначительный.

В современных моделях внедрены датчики слежения за высотой горелки, а также учитывается прогиб материала. Портальные системы более производительные, чем консольные. Современные станки оснащаются сверхпрочными балками для крепления режущего элемента. Его провисание над рабочей зоной исключается.

Для повышения производительности оборудование может дооснащаться роботами, загружающими и разгружающими заготовки без участия человека. Это обеспечит безопасность технологии и исключит человеческий фактор.