Втулочно-роликовые цепи - неотъемлемая деталь любого промышленного оборудования. Чтобы оно работало как часы, нужно правильно выбрать эти цепи. В статье мы расскажем об их уникальных особенностях и преимуществах, поможем разобраться в ассортименте и подобрать оптимальный вариант для ваших задач.

История создания втулочно-роликовых цепей

Первые цепные передачи появились еще в глубокой древности. Их использовали для подъема тяжестей, воды из колодцев. Со временем конструкции совершенствовались. В средние века цепи активно применялись в различных механизмах: часах, прялках, станках. Однако качество изготовления было невысоким, цепи часто рвались и ломались.

Настоящий прорыв произошел в 18-19 веках с началом промышленной революции. Массовое производство стали позволило создавать прочные и долговечные цепи. Особенно широко они стали использоваться после изобретения в 1880 году роликовых цепей. Ролики значительно уменьшали трение и повышали КПД передачи.

В 20 веке были разработаны международные стандарты для унификации параметров цепей. Наиболее известны ISO (Европа), ANSI (США), DIN (Германия), ГОСТ (Россия). Это позволило обеспечить взаимозаменяемость цепей разных производителей.

Сегодня втулочно-роликовые цепи выпускают по самым современным технологиям, что гарантирует их высочайшее качество и надежность. Они незаменимы во всех отраслях промышленности.

Устройство и принцип работы

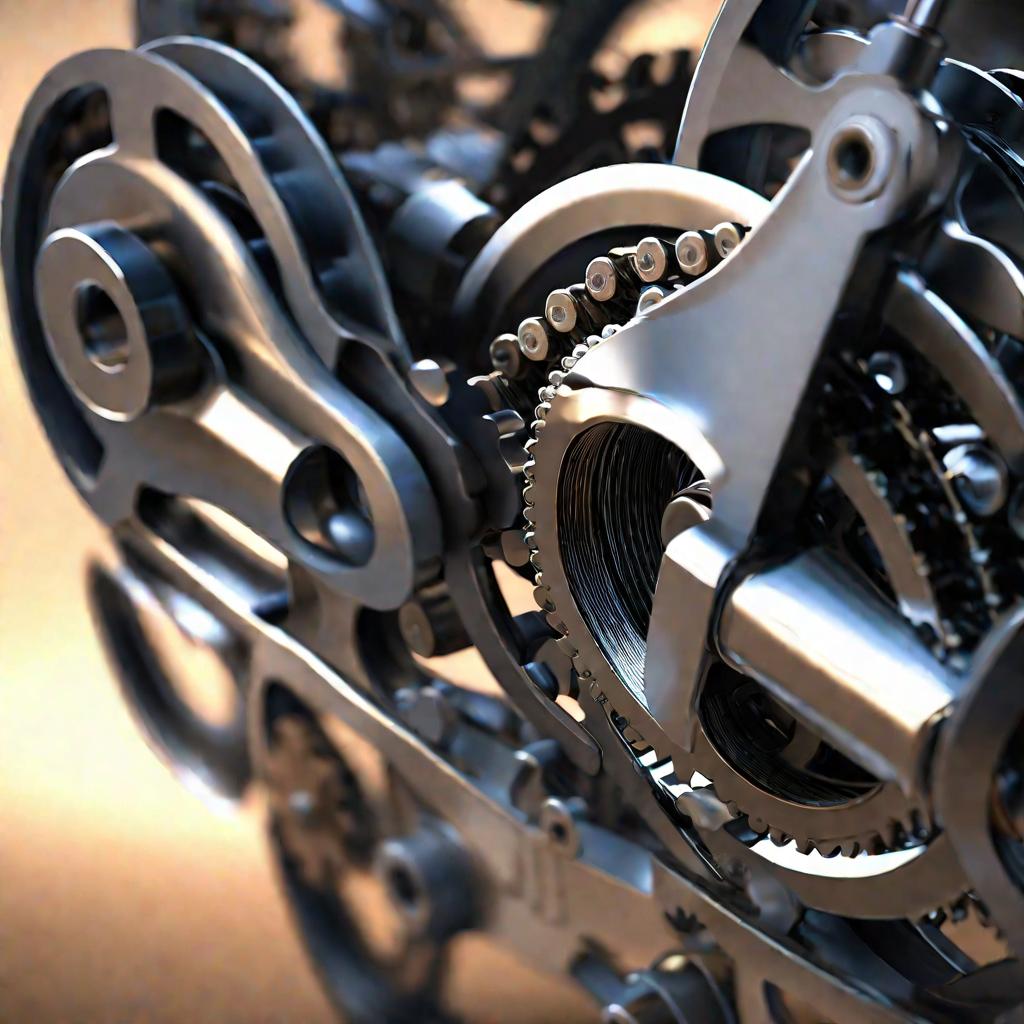

Втулочно-роликовая цепь состоит из внутренних и наружных звеньев, соединенных между собой с помощью шарниров. Внутри шарниров находятся ролики, которые при движении цепи катятся по зубчатым колесам или звездочкам.

Бывают однорядные и многорядные конструкции. У многорядных цепей несколько параллельных рядов звеньев, что позволяет увеличить передаваемый крутящий момент.

Главное преимущество роликов в том, что они заменяют трение скольжения на трение качения. Это значительно снижает износ цепи и приводных звездочек, повышает КПД. Кроме того, цепи хорошо самоочищаются - ролики выбивают загрязнения из внутренних полостей.

Таким образом, втулочно-роликовые цепи отличаются высокой надежностью, долговечностью и эффективностью работы.

Области применения

Втулочно-роликовые цепи широко используются в различных отраслях промышленности, в том числе:

- Металлургия и машиностроение - приводы станков, подъемно-транспортного оборудования;

- Сельхозтехника - комбайны, трактора, кормоуборочные комплексы;

- Пищевое производство - конвейеры, фасовочно-упаковочные линии;

- Нефтегазовая отрасль - буровые установки, насосы;

Везде требуются высокопрочные и надежные цепные передачи. Втулочно-роликовые цепи как нельзя лучше подходят для решения этих задач. Они устойчивы к ударам, вибрациям, загрязнениям, не требуют частого обслуживания.

Благодаря широкому модельному ряду можно подобрать оптимальный вариант цепи для любого оборудования. К примеру, для высокоскоростных приводов используют цепи мелкого шага, а для больших нагрузок - крупного.

Таким образом, универсальность втулочно-роликовых цепей позволяет эффективно применять их в самых разных областях.

Основные характеристики и параметры

Рассмотрим ключевые характеристики втулочно-роликовых цепей, которые нужно учитывать при выборе:

- Шаг цепи - расстояние между осями роликов в смежных звеньях;

- Типы звеньев - внутренние, наружные, соединительные;

- Прочность на разрыв;

- Максимальная скорость движения цепи;

- КПД цепной передачи.

Шаг цепей стандартизирован по ГОСТ, ISO и другим нормам. Стандартный ряд шагов: от 6 до 152 мм. Чем меньше шаг - тем выше скорость и ниже передаваемый крутящий момент.

Прочность цепей на разрыв может достигать 500 кН. Для сравнения, это вес 50 тонн.

КПД цепной передачи с роликами выше, чем у передач с трением скольжения и составляет 0,95-0,98.

Таким образом, параметры цепей подбираются исходя из условий работы конкретного оборудования.

Материалы и способы производства

Основным материалом для изготовления втулочно-роликовых цепей служит легированная инструментальная сталь. Она отличается высокой прочностью и стойкостью к износу. Наиболее распространены стали марок 40Х, 30ХГСА, 18ХГТ.

После штамповки звеньев цепи подвергают термической обработке - закалке и низкому отпуску. Это придает металлу необходимую твердость и вязкость.

Дополнительно цепи смазывают специальными anti-friction покрытиями. Они снижают трение в шарнирах и увеличивают срок службы.

Современные производства оснащены высокоточным оборудованием: автоматическими линиями, роботизированными комплексами. Это позволяет выпускать цепи стабильно высокого качества.

В России есть несколько крупных заводов по производству втулочно-роликовых цепей: ТД "Механик", "Красный Октябрь", "Спецтехномаш". Они выпускают как стандартные, так и специальные цепи по чертежам заказчиков.

Выбор цепей для оборудования

При подборе втулочно-роликовых цепей для оборудования следует:

- Проанализировать условия эксплуатации, частоту вращения, тип нагрузки;

- Рассчитать необходимые параметры цепи: шаг, скорость, нагрузку;

- Подобрать подходящий тип цепи по каталогам производителей;

- Сделать запас прочности, выбрав цепь с повышенным ресурсом.

Желательно, чтобы разрушающая нагрузка цепи была в 1,5-2 раза выше расчетной. Это продлит срок службы механизма.

При выборе следует отдавать предпочтение известным брендам, а не дешевым непроверенным аналогам. Качественные цепи окупятся сторицей.

Ошибки при подборе часто приводят к поломкам и простоям оборудования. Поэтому лучше доверить расчеты опытным специалистам.

Эксплуатация и обслуживание

Для обеспечения долгой безотказной работы втулочно-роликовых цепей необходим правильный уход:

- Регулярная смазка цепи маслом;

- Контроль натяжения и при необходимости регулировка;

- Периодическая очистка цепи от загрязнений;

- Своевременная замена изношенных элементов.

Не допускается эксплуатация цепи с поврежденными деталями - это приводит к ее быстрому разрушению.

При возникновении вибраций, посторонних шумов следует остановить оборудование и найти неисправность до того, как произойдет поломка.

Грамотный уход продлевает срок службы цепей в разы. Это окупает все затраты на обслуживание.

Тенденции и перспективы развития

Несмотря на долгую историю, технологии производства втулочно-роликовых цепей продолжают совершенствоваться. Рассмотрим основные тенденции и перспективы:

- Разработка новых износостойких материалов на основе легированных сталей и интерметаллидов;

- Применение инновационных технологий упрочнения поверхности;

- Компьютерное моделирование прочности конструкций;

- Автоматизация контроля качества на всех этапах производства.

Все это позволяет повысить ресурс цепей в 2-3 раза по сравнению с традиционными решениями. Разрабатываются высокоскоростные цепи для частот вращения до 250 м/с. Расширяется номенклатура специальных исполнений для экстремальных условий.

Внедряются "интеллектуальные" системы мониторинга, которые в режиме реального времени отслеживают состояние цепи и предупреждают о необходимости обслуживания или замены.

Эксперты прогнозируют дальнейший рост спроса на втулочно-роликовые цепи. Это связано с развитием промышленного производства во всем мире. Таким образом, у этих цепей большое будущее. Современные технологии помогут сделать их еще более надежными и долговечными.

Применение цепей в автомобилестроении

В автомобильной промышленности широко используются втулочно-роликовые цепи в качестве приводных элементов различных систем. Рассмотрим основные области их применения:

- Привод ГРМ (газораспределительного механизма) - обеспечивает синхронную работу клапанов;

- Привод коленчатого вала - от коробки передач к двигателю;

- Привод распредвала - для управления фазами газораспределения;

- Привод масляного насоса;

- Привод навесного оборудования в грузовиках.

Для автопрома выпускаются специальные втулочно-роликовые цепи, рассчитанные на высокие обороты, ударные нагрузки и большие перепады температур. Они должны бесперебойно работать в течение нескольких сотен тысяч километров пробега.

Ключевые требования к таким цепям - минимальный шум, плавность хода, высокий КПД. От их надежности зависит безотказная работа автомобиля.

Применение в сельскохозяйственной технике

Втулочно-роликовые цепи широко используются в сельхозтехнике: тракторах, комбайнах, кормоуборочных комплексах. Рассмотрим основные области применения:

- Привод трансмиссии тракторов и комбайнов;

- Привод шнеков, транспортеров, элеваторов;

- Привод навесного оборудования;

- Привод гидронасосов.

Для сельхозтехники используются цепи с увеличенным ресурсом, рассчитанные на тяжелые условия эксплуатации: удары, вибрацию, загрязнения. Ключевое требование - надежность и долговечность. От приводных цепей зависит вся работа сложных механизмов. Благодаря широкому модельному ряду можно подобрать оптимальный вариант цепи для любой сельхозтехники.