Дюймовая резьба широко используется в машиностроении, приборостроении и других отраслях для создания надежных резьбовых соединений. Правильный подбор и использование крепежа с дюймовой резьбой имеет большое значение для обеспечения прочности, герметичности и долговечности изделий.

Основные параметры дюймовых резьб

К основным параметрам дюймовой резьбы относятся:

- Диаметр резьбы (наружный или внутренний)

- Шаг резьбы

- Профиль резьбы (форма витка)

В отличие от метрической, все размеры дюймовой резьбы выражаются в дюймах (1 дюйм = 25,4 мм). Для трубной резьбы используется специальный размер дюйма, равный 26,967 мм.

Требования к дюймовым резьбам в России регламентируются комплексом ГОСТов. Наиболее распространены цилиндрические резьбы по ГОСТ 6357-81 и конические резьбы по ГОСТ 6211-81.

Диаметр дюймовой резьбы постоянен по всей длине резьбы, в отличие от конусности метрической резьбы.

Профиль дюймовой резьбы имеет форму равнобедренного треугольника с углом при вершине 55°. Вершина скруглена.

Виды дюймовых резьб

Различают несколько разновидностей дюймовых резьб:

- Цилиндрическая (ГОСТ 6357-81) - наиболее распространенный тип, применяется в большинстве резьбовых соединений;

- Коническая (ГОСТ 6211-81) - используется там, где требуется повышенная прочность;

- Треугольная (ГОСТ 6111-52) - профиль с углом 60°, обладает улучшенными характеристиками;

- Трубная цилиндрическая - предназначена для резьбовых соединений труб, фитингов и арматуры;

Есть таблица дюймовых резьб. Каждая разновидность дюймовой резьбы обладает определенными конструктивными и эксплуатационными особенностями.

Измерение параметров дюймовых резьб

Для контроля параметров дюймовых резьб используют специальные измерительные инструменты и приборы:

- Резьбовые калибры-пробки

- Резьбовые кольца

- Микрометры

- Индикаторные головки

- Оптические и лазерные профилометры

| Наименование параметра | Способ измерения |

| Шаг резьбы | Резьбовыми калибрами, профилометрией |

| Диаметр резьбы | Микрометрией, профилометрией |

| Высота профиля | Профилометрией |

Мы уже знаем, что существует таблица метрических и дюймовых резьб. Если нет возможности использовать специальное оборудование, шаг резьбы можно определить приблизительно с помощью подбора гайки или снятия отпечатка витка.

Полученные значения сравниваются с параметрами в ГОСТах для проверки соответствия резьбы нормативным требованиям.

В целом, измерение параметров дюймовых резьб не имеет принципиальных отличий от аналогичных процедур для метрических резьб.

Технология изготовления дюймовых резьб

Существует два основных способа изготовления дюймовых резьб:

- Ручная нарезка - выполняется специальными инструментами: метчиками, плашками, резьбонарезными головками. Позволяет получать резьбу невысокой точности, применяется для неответственных деталей и ремонтных работ.

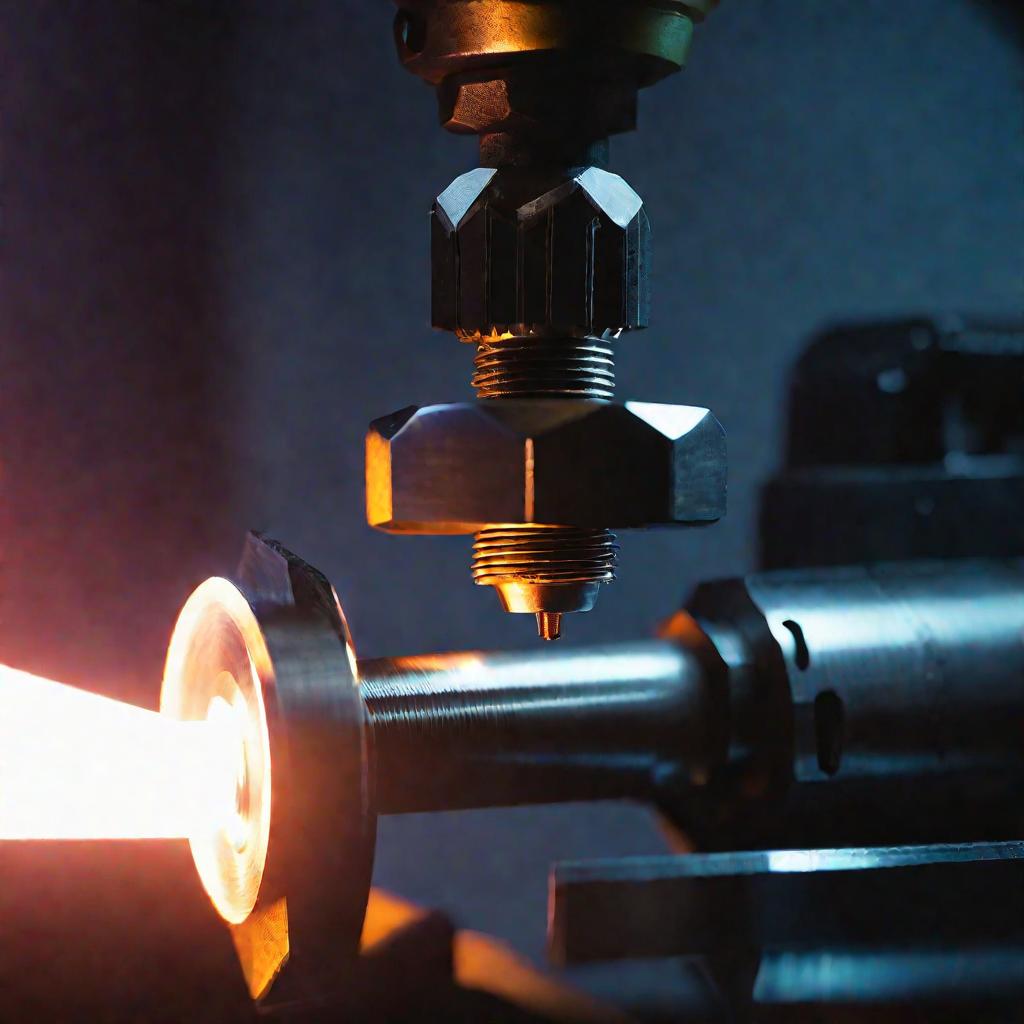

- Механическая нарезка - осуществляется на специализированных станках с использованием режущего инструмента. Обеспечивает высокую производительность и точность резьбы. Применяется в серийном производстве деталей и крепежа.

Технологический процесс механической нарезки дюймовой резьбы включает:

- Выбор инструмента (резца) в соответствии с типом и размерами резьбы

- Установку необходимой скорости резания и подачи

- Позиционирование заготовки и регулировку станка

- Непосредственную нарезку резьбы за несколько рабочих ходов

- Контроль качества изготовленной резьбы

Контроль качества дюймовых резьб

Контроль качества дюймовых резьб включает проверку:

- Соответствия профиля резьбы чертежу и ГОСТ

- Размеров (диаметра, шага, глубины резьбы) в пределах допуска

- Отсутствия дефектов (забоин, задиров) на рабочих поверхностях

- Соосности резьбы оси вала или отверстия

Для контроля используют универсальные и специализированные измерительные инструменты, калибры, шаблоны. Средства контроля должны регулярно проходить метрологическую поверку.

Моменты затяжки дюймовых резьб

При определении моментов затяжки следует учитывать:

- Материал резьбового соединения (сталь, чугун, латунь, пластмасса)

- Тип резьбы, ее размеры и класс точности

- Необходимость обеспечения герметичности или свободного перемещения

- Допустимые напряжения для материалов детали

Для унифицированных резьб стандарта UNC рекомендованы следующие моменты затяжки:

| Размер резьбы | Момент затяжки, Н*м |

| 1/4" | 3,4 |

| 5/16" | 6,7 |

Моменты затяжки дюймовых резьб

При определении моментов затяжки следует учитывать:

- Материал резьбового соединения (сталь, чугун, латунь, пластмасса)

- Тип резьбы, ее размеры и класс точности

- Необходимость обеспечения герметичности или свободного перемещения

- Допустимые напряжения для материалов детали

Для унифицированных резьб стандарта UNC рекомендованы следующие моменты затяжки:

| Размер резьбы | Момент затяжки, Н*м |

| 1/4" | 3,4 |

| 5/16" | 6,7 |

Контроль момента затяжки

Контроль момента затяжки дюймовой резьбы осуществляется с помощью:

- Динамометрических ключей

- Электронных и механических крутимеров

- Специальных гайковертов с измерителем крутящего момента

Следует учитывать погрешность измерительного оборудования и периодичность его поверки.

Доводка резьбовых соединений

Несоответствие фактического момента нормативному значению устраняется доводкой соединения:

- Ослабление крепежа

- Визуальный осмотр и очистка резьбы

- Повторное затягивание с контролем момента

Расчет необходимого момента

Для ответственных соединений момент рассчитывается, исходя из:

- Материалов резьбы

- Размеров гайки и болта

- Необходимого натяжения резьбы

Расчет ведется по специальным методикам с использованием нормативных справочных данных.