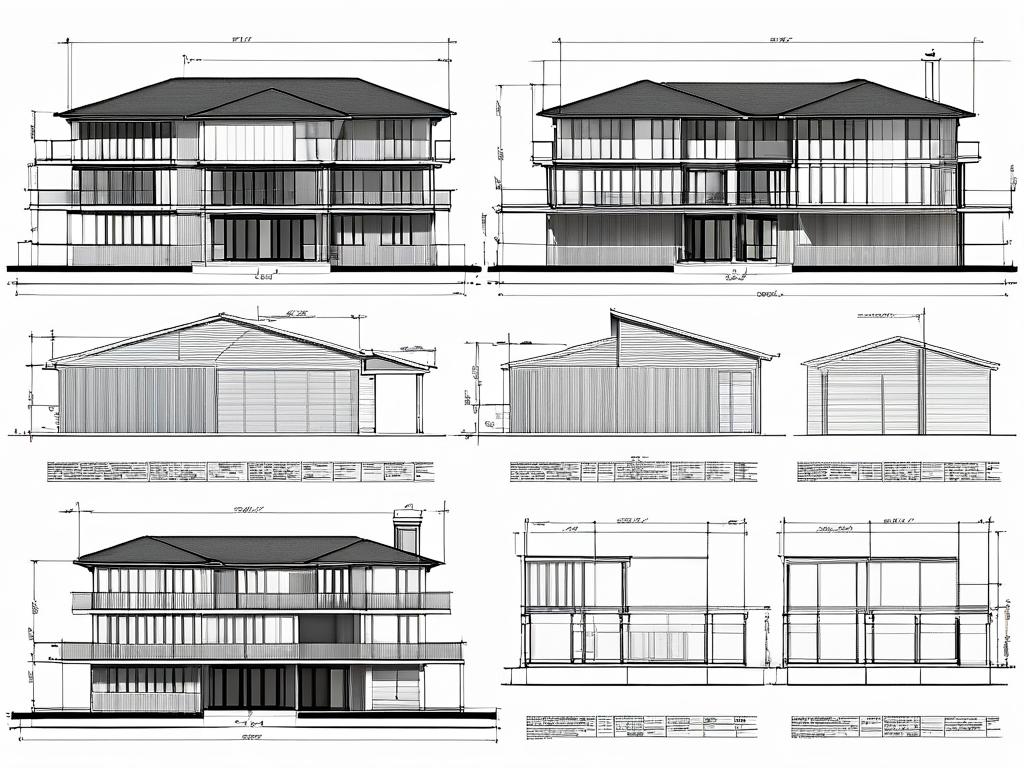

Деталирование - один из важнейших этапов в работе конструктора. Это процесс создания рабочих чертежей отдельных деталей по сборочному чертежу изделия. Деталирование позволяет глубоко изучить конструкцию, назначение и принцип работы каждой детали, а также подготовить полный комплект техдокументации для производства.

В этой статье на примере сборочного чертежа обратного клапана мы подробно разберем, как грамотно выполнить деталирование с нуля - от чтения сборочного чертежа до создания рабочих чертежей деталей.

Чтение сборочного чертежа

Чтение сборочного чертежа - это процесс определения конструкции, размеров и принципа работы изделия по его чертежу. Для успешного чтения чертежа рекомендуется следующая последовательность действий:

- По основной надписи определить наименование изделия и масштаб изображения;

- По изображениям выяснить виды, разрезы и сечения и их назначение;

- Прочитать технические требования и размеры на чертеже;

- По спецификации определить назначение каждой детали и ее положение на чертеже;

- Установить способы соединения деталей, пределы перемещения подвижных деталей;

- Определить конструкцию и геометрические формы каждой детали;

- Мысленно представить внешний вид и внутреннее устройство изделия, разобраться в его работе;

- Определить порядок сборки и разборки.

Правильное чтение сборочного чертежа - основа для качественного выполнения рабочих чертежей деталей и узлов. Необходимо внимательно изучить все детали на предмет их взаимного расположения, соединений, перемещений и взаимодействия.

Выделение основных деталей

После внимательного чтения и анализа сборочного чертежа необходимо выделить основные, несущие детали. К таким деталям обычно относят:

- Корпусные детали, определяющие конструкцию и компоновку всего изделия;

- Валы, оси, на которых закреплены другие элементы конструкции;

- Зубчатые колеса, шкивы и другие детали передачи вращательного движения;

- Детали, воспринимающие основные нагрузки и определяющие прочность всей конструкции.

При деталировке в первую очередь следует выполнять именно рабочие чертежи основных деталей. Это позволит более четко представить общую конструкцию и принцип работы механизма. Затем уже можно переходить к деталям второстепенным - крышкам, фланцам, прокладкам и т.д.

При выделении основных деталей необходимо обращать внимание на следующие моменты:

- Материал детали. Как правило, основные детали изготавливаются из более прочных и износостойких материалов - стали, чугуна, цветных металлов;

- Назначение и особенности работы детали в механизме. Детали, воспринимающие основные нагрузки, являются ключевыми;

- Количество одинаковых деталей. Если какая-то деталь присутствует в нескольких экземплярах, возможно, она имеет важное значение;

- Габаритные размеры и масса. Крупногабаритные тяжелые детали, как правило, являются несущими в конструкции.

Последовательность выполнения рабочих чертежей

Деталирование сборочного чертежа - ответственный процесс, требующий внимательности и аккуратности. Чтобы избежать ошибок, рекомендуется придерживаться следующей последовательности действий:

- Внимательно изучить сборочный чертеж изделия и спецификацию к нему. Понять назначение каждой детали, принцип работы изделия в целом.

- Определить количество изображений и содержание рабочего чертежа каждой детали. Рабочие чертежи выполняются по ГОСТ 2.109-73

- На каждом изображении детали показать ее элементы, существенные для изготовления и контроля. Дополнить недостающие элементы по стандартам

- Проставить на чертежах деталей размеры. Размеры брать по сборочному чертежу, а также по стандартам на стандартные элементы

- Указать допуски размеров, отклонения формы и расположения поверхностей, шероховатость поверхностей по ГОСТ 2.308-79

- Заполнить основные надписи на листах формата А4. Проверить соответствие наименований и обозначений деталей спецификации сборочного чертежа

- Проверить правильность выполнения изображений и нанесения размеров на всех чертежах

При деталировании важно учитывать требования технологичности деталей - возможности их изготовления заданными способами с соблюдением заданной точности. Эти требования определяют выбор методов обработки поверхностей, назначение допусков и посадок.

Таким образом, деталирование сборочного чертежа - ответственный и творческий процесс, требующий знания стандартов ЕСКД, умения читать и выполнять чертежи деталей.

Особенности нанесения размеров и допусков

При деталировании сборочного чертежа особое внимание нужно уделить правильному нанесению размеров и допусков на рабочих чертежах деталей. Это важно для обеспечения взаимозаменяемости деталей и сборки изделия с заданными зазорами и натягами.

Размеры на рабочих чертежах деталей берутся из сборочного чертежа изделия и дополняются размерами, определяемыми по стандартам (например, на резьбы, шпоночные пазы, центровые отверстия).

Размерные цепи выстраиваются так, чтобы обеспечить однозначность положения каждой поверхности и возможность измерения размеров готовых деталей. Размерная цепь замыкается размером габаритного прямоугольника детали.

Допуски линейных размеров, допуски формы и расположения поверхностей назначаются по ГОСТ 2.308-2011 с учетом требований технологичности, a также обеспечения сборки и эксплуатации изделия.

Для гладких соединений деталей (подвижных и неподвижных) рекомендуются переходные посадки. Для резьбовых соединений - посадки с зазором или с натягом по ГОСТ 16093-2004.

Важно правильно определить базы деталей, от которых будут отсчитываться предельные отклонения. Базами чаще всего служат поверхности, контактирующие при сборке (например, посадочные места вала и отверстия подшипника).

Шероховатость поверхностей назначают с учетом методов обработки, требований сборки, эксплуатации и ремонтопригодности. Для сопрягаемых поверхностей шероховатость выбирают из ряда Rz по ГОСТ 2789-73.

Таким образом, грамотное назначение допусков и посадок на рабочих чертежах деталей - важнейшее условие обеспечения качества сборки и нормальной работы изделия. Эти навыки приходят с опытом деталирования разных узлов и механизмов.

Полезные рекомендации для новичков

Деталирование сборочных чертежей - важный этап в подготовке конструкторской документации. Для начинающих это может вызвать ряд трудностей. Рассмотрим полезные рекомендации, которые помогут выполнить качественные рабочие чертежи деталей.

1. Внимательно изучите сборочный чертеж и описание узла. Поймите конструкцию, назначение деталей и принцип работы изделия. Составьте поэтапную схему сборки.

2. Определите оптимальное количество изображений для каждой детали и их содержание. Чем сложнее деталь, тем больше изображений может потребоваться.

3. Тщательно проработайте каждое изображение детали. Покажите все элементы, существенные для изготовления и контроля. Дополните недостающие детали стандартными конструктивными элементами.

4. Проставьте размеры в оптимальной последовательности, чтобы обеспечить однозначность положения каждой поверхности. Помните о замыкании размерных цепей.

5. Для резьбовых соединений указывайте диаметры стержней болтов и гаек по ГОСТ, а не по сборочному чертежу. Учитывайте зазоры и натяги.

6. Уделите особое внимание назначению допусков размеров, формы, расположения поверхностей и шероховатости. Ориентируйтесь на стандарты ЕСКД с учетом технологичности деталей.

7. Проверьте правильность обозначений и наименований деталей, материалов. Сверьте их со спецификацией сборочного чертежа.

8. Тщательно проверьте все чертежи на наличие ошибок, неточностей, несоответствий стандартам. Исправьте все найденные недочеты.

9. Обязательно сохраняйте выполненные чертежи деталей в своем портфолио. Это поможет накопить опыт деталирования разных узлов.

10. Не бойтесь обращаться за советом к более опытным коллегам. Учитесь на их замечаниях и рекомендациях.

Следуя этим советам при выполнении деталирования сборочных чертежей, вы сможете избежать типичных ошибок новичков. Это поможет создавать качественную рабочую конструкторскую документацию, полностью удовлетворяющую требованиям ЕСКД.