Практически любой механизм в современной технике отчасти или полностью состоит из различных типов передач. В большинстве случаев в качестве передаточных устройств движения используются именно зубчатые элементы кинематической схемы. В данной статье будет подробнейшим образом рассмотрена классификация зубчатых передач. Об их разновидностях и особенностях мы и поговорим.

Определение

Итак, с технической точки зрения зубчатой передачей является механизм, который служит для передачи вращения с одного вала на другой и для изменения частоты вращения с помощью реек и колес.

Классификация зубчатых передач гласит, что зубчатое колесо, расположенное на валу, передающем вращение, принято называть ведущим, а принимающее вращение – ведомым. Также тот элемент, который обладает в паре меньшими размерами, называют шестерней, а то, которое большими – колесом.

Сфера применения

Зубчатые передачи, классификация, основные параметры и особенности работы которых будут описаны ниже, вполне обосновано считаются самыми распространёнными деталями в машиностроении и прочих отраслях народного хозяйства. Такая высокая востребованность объясняется возможностью передачи с их помощью мощностей в диапазоне от нескольких долей до нескольких десятков тысяч киловатт. При этом окружные скорости вращения могут составлять до 150 м/с, а передаточные числа колеблются от сотен до тысяч. Диаметр самих колес находится в пределах от считанных миллиметров (иногда даже их долей) до шести и более метров.

Дифференциация

Назначение и классификация зубчатых передач предусматривает их разделение по следующим признакам:

1. По расположению осей колес в пространстве:

- с параллельными осями (цилиндрические передачи);

- с пересекающимися осями (конические передачи);

- со скрещивающимися осями (червячные и винтовые передачи).

2. По типу относительного вращения колес и расположению зубьев:

- с внешним зацеплением (колеса вращаются в противоположных направлениях относительно друг друга);

- с внутренним зацеплением (вращение обоих колес идет в одну сторону).

3. По форме профиля:

- эвольвентные зубья;

- циклоидальные;

- с зацеплением Новикова.

4. По расположению теоретической линии зуба:

- прямозубые колеса;

- косозубые;

- шевронные;

- винтовые (с круговым зубом).

Стоит отметить, что непрямозубые передачи обладают большой плавностью своей работы, в них гораздо меньший износ и шум по сравнению с прямозубыми передачами.

5. По показателю окружной скорости:

- тихоходные передачи (менее 3 м/с);

- среднескоростные (от 3 м/с до 15 м/с);

- быстроходные (свыше 15 м/с).

Градация по областям применения

Классификация зубчатых передач по функциональному назначению предусматривает их деление на:

- Кинематические (отсчетные) передачи. Их применяют в разнообразных приборах, счетно-решающих механизмах. Главное требование к таким передачам – соблюдение высочайшей кинематической точности, то есть должна быть чёткая согласованность углов поворота как ведущего, так и ведомого колес.

- Скоростные передачи применяются в редукторах турбомашин, коробках передач автомобилей. Требования: максимально возможная плавность работы.

- Силовые передачи эксплуатируются в крановых и прокатных механизмах. Они работают при малых скоростях, но при этом передают внушительные крутящие моменты. Главное требование, выдвигаемое к передачам данного типа, – плотный контакт зубьев, находящихся между собой в сопряжении.

Дополнительные критерии

Классификация зубчатых передач по конструктивному оформлению учитывает, что они могут быть открытого и закрытого типа. Открытые передачи могут работать либо без смазки (крайне редко), либо же обрабатываться специальными консистентными смазочными веществами.

Закрытые передачи, в свою очередь, смазываются за счет погружения зубьев в специальное масло, которым заполоняют картер (погружное смазывание). В некоторых случаях предусмотрена централизованная подача состава в картер. При этом регулировка потока смазывающей жидкости осуществляется с помощью специальных дросселей.

В зависимости от того, как меняется частота вращения, зубчатые передачи разделяются на:

- понижающие (их называют редукторами). В таких передачах передаточное отношение больше или равно единице.

- Мультипликаторы – передаточное число меньше единицы.

Кстати, передаточные числа бывают как постоянными, так и ступенчато-регулируемыми благодаря перемещению колес непосредственно по валу (например, коробка скоростей).

Положительные качества

Классификация зубчатых передач будет неполной, если не рассмотреть их достоинства. В сравнении с другими типами передач зубчатые характеризуются:

- Технологичностью.

- Постоянством передаточного отношения.

- Высокой нагрузочной способностью (до 50000 кВт).

- Внушительным коэффициентом полезного действия (до 0,99).

- Малыми габаритными размерами по сравнению с прочими передачами при одинаковых условиях.

- Большой надежностью во время работы.

- Простотой обслуживания.

- Относительно небольшими нагрузками на опоры и валы.

Отрицательные качества

Что касается недостатков зубчатых передач, то в их числе значатся:

- Отсутствие возможности изменять передаточное число бесступенчато.

- Точность изготовления и монтажа должна быть на высоком уровне.

- Возникновение шума при больших скоростях работы.

- Неудовлетворительные амортизирующие свойства.

- Большие габариты в случаях, когда между осями ведомого и ведущего валов внушительное расстояние.

- Нарезание зубьев требует наличия специального оборудования и инструмента.

- Неспособность к компенсации динамических нагрузок по причине высокой жестокости.

- Отсутствие предохранительной функции. Зубчатая передача не способна защитить машину или механизм от перегрузки.

Также зубчатые передачи (достоинства и недостатки, классификация и виды которых указаны выше) нерационально используют свои зубья, что проявляется в одновременной работе не более двух зубьев каждого из колес, находящихся в сопряжении.

Деформация зубьев колес

Правильная проектировка и эксплуатация зубчатой передачи проявляется в отсутствии сильного шума и перегрева во время работы. Если эти два указанных критерия все же имеют несоответствия, то это вполне может привести к разрушениям зубьев колес. Классификация зубчатых передач по эксплуатационному назначению также вносит свои корректировки в работу передачи, однако в целом виды разрушений зубьев бывают следующие:

- Пластическая деформация рабочих поверхностей.

- Поломка.

- Заедание.

- Изнашивание.

- Выкрашивание.

В тех случаях, когда зубья ломаются, зачастую происходит не только поломка передачи, но и повреждение различных смежных узлов, деталей (например, разрушаются подшипники, валы). Это происходит по причине заклинивающего действия отломившихся кусочков.

Довольно часто зубья ломаются по причине своей «усталости», которая появляется как следствие возникновения и прогрессивного развития трещины. Такой вид поломки более всего характерен для закрытых передач.

Истирание зубьев чаще всего наблюдается в открытых передачах, что объясняется проникновением в зону зацепления разнообразных частиц металла, грязи, пыли (абразивный износ). Также причиной может служить плохая смазка, поэтому от данного вида износа не застрахованы и закрытые передачи.

Производство колес

Важно знать, что зубчатые передачи, достоинства и недостатки, классификация которых зависят от их технологических и физических свойств, изготавливаются из различных материалов.

Чаще всего на практике применяются такие:

- Углеродистая сталь обыкновенного качества (Ст6, Ст5).

- Высококачественные марки стали.

- Легированные марки сталей.

- Серый и высококачественный чугун.

- Некоторые неметаллические материалы (бакелит, текстолит).

Наибольшее распространение получили передачи с зубчатыми колесами из стали, что объясняется оптимальным сочетанием прочности, надёжности и массы. Такой материал идеально подходит для высоконагруженных передач.

В свою очередь, серый чугун используется для колес, работающих нечасто, а также тихоходных открытых передач. Чугун хорош тем, что зубья колес на его основе не слишком требовательны к смазке и хорошо притираются друг к другу.

Пластмассовые зубчатые колеса производят для механизмов, где требуется максимальная бесшумность работы высокоскоростной передачи, при этом не нужна высокая точность изготовления.

Твердость и термическая обработка

Зубчатые передачи, классификация, применение которых находятся также в зависимости от несущей способности, в обязательном порядке проходят термообработку.

Зубчатые колеса из стали условно делят на две группы:

- Колеса с твердостью зубьев менее 350 НВ. Такой показатель формируется благодаря нормализации или улучшению стали. Непосредственно зубья нарезают уже после термической обработки.

- Колеса, твердость которых превышает 350 НВ. Такую твёрдость обеспечивает химико-термическое упрочнение: цементация, азотирование, цианирование, поверхностная закалка с помощью токов высокой частоты.

Смазывание зубчатых колес

Классификация зубчатых передач по расположению зубьев будет неполной, если не рассмотреть вопрос смазывания зубчатого зацепления. Сам по себе процесс смазки ориентирован на понижение скорости износа зубьев, отвод тепла и мелких абразивных частиц, повышение КПД всей передачи. Благодаря применению качественных смазочных материалов повышается сопротивляемость колес к заеданию. В роли смазки могут выступать пластичные, жидкие и твердые материалы.

Пластичная смазка чаще всего применяется в открытых передачах, которые работают с температурой не более +120 градусов. Твёрдая смазка эксплуатируется также в открытых передачах, но в тех, рабочая температура которых превышает 100 градусов по Цельсию. Самой востребованной смазкой является жидкая. Наибольшую популярность получили нефтяные масла. Что касается синтетических материалов смазки, то их применяют лишь в особых случаях, поскольку цена их достаточно высока.

Обозначение жидких масел следующее:

- Индустриальное масло – литера И.

- Для использования в гидравлических системах – Г.

- Для тяжелонагруженных передач – Т.

- Масло, имеющее антикоррозионные, антиокислительные, противоизносные присадки, – С.

- Масло, не имеющее каких-либо присадок, – А.

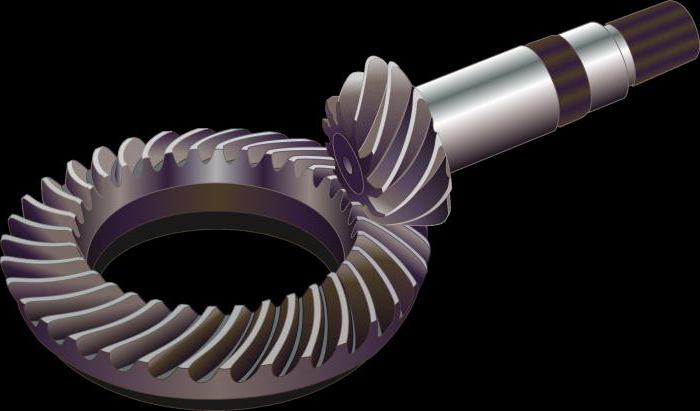

Конические зубчатые колеса

Классификация конических зубчатых передач в упрощенном варианте имеет следующий вид:

- Колеса конические зубчатые с прямыми зубьями.

- С тангенциальными зубьями.

- С криволинейными зубьями.

- С круговыми зубьями.

- С линией зубьев в виде эвольвенты.

Прямозубые конические колеса чаще всего применяются в открытых передачах, а вот элементы с круговыми зубьями задействованы в редукторах.

Характеристики и обозначения

Основные параметры, на которые опирается классификация зубчатых передач, таковы:

- Число зубьев – Z.

- Межосевое расстояние – a.

- Ширина венца колеса – b.

- Радиальный зазор – с.

- Высота ножки зуба – ha.

- Высота зуба – h.

- Делительный диаметр – d.

- Начальный диаметр – dw.

- Диаметр впадин зубьев – dr.

- Диаметр вершин зубьев – da.

Производство зубчатых передач

Зубчатые колеса производятся на автоматических линиях. Эти узкоспециализированные линии делятся на короткие и комплексные. Первая группа связана лишь с нарезанием и отделкой зубчатых колес. Вторая представляет собой совокупность станков самого различного предназначения, которые обеспечивают полноценное изготовление зубчатых колес. В таких линиях применяются полуавтоматические станки для зубообработки, дополнительно укомплектованные загрузочно-разгрузочными и прочими устройствами автоматизации.

В технологических линиях производства колес между производственными станками чаще всего применяют гибкие транспортные связи в виде ленточных и цепных транспортеров, а также подвижных передаточных тележек, которые исключают возникновение забоин и прочих дефектов.