Многие движущиеся механизмы устроены таким образом, что передача энергии напрямую от приводящего устройства к исполнительному органу невозможна. В некоторых ситуациях двигатель и приводимое в движение устройство конструктивно расположены далеко и со смещением друг относительно друга. В других случаях энергию предварительно требуется преобразовать: уменьшить или увеличить обороты двигателя, изменить направление вращения либо превратить вращательное движение в поступательное.

Тогда требуются некие промежуточные механизмы, позволяющие передать либо преобразовать эту энергию. Один из основных элементов, применяемых для этой цели - зубчатые колеса. Они используются везде, где требуется передача значительного усилия при сохранении компактности устройства и длительного срока службы - будь то коробка передач автомобиля, катушка для рыболовной удочки или турбина гидроэлектростанции.

Какими бывают передачи

Существует множество разновидностей зубчатых передач. Они классифицируются по следующим признакам:

- направление передачи движения - цилиндрические, червячные, конические;

- сторона колеса, на которой нарезаны зубья - внутреннего или внешнего зацепления;

- направление зубьев - прямые, косые, шевронные;

- форма исполнения зубьев - циклоидная и эвольвентная передача, зацепление Новикова.

Циклоидное зацепление

Эта технология была запатентована в 1931 г. германским инженером Лоренцем Брареном. К сожалению, она имеет существенные недостатки.

- Сложность в изготовлении - каждое колесо нарезается отдельным зуборезным инструментом.

- Крайне высокая чувствительность к изменению межосевого расстояния. Иными словами, этот тип зацепления требует самой высокой точности при производстве и монтаже, а в случае малейшего механического повреждения выходит из строя.

- Трудности при ремонте из-за отсутствия стандартизации таких зацеплений.

Плюсом этой передачи является серьезное уменьшение напряжения в месте контакта зубьев из-за их округлой формы, благодаря чему достигается большая долговечность деталей.

Вследствие этого циклоидальное соединение нашло свое применение в достаточно узкой сфере промышленности - при производстве часов и других точных приборов, некоторых типов компрессоров и насосов.

Эвольвентный тип

Данный вид исполнения зубьев был предложен известным механиком и математиком Леонардом Эйлером в 1760 году и получил наиболее широкое распространение в промышленности.

В зубчатой паре деталь с меньшим диаметром обычно называется шестерней, а с большим - колесом. В эвольвентном соединении зубья имеют профиль с выпуклыми гранями. Он одинаков как для шестерни, так и для колеса. Из этого вытекает основная экономическая выгода эвольвентного зацепления: невысокая сложность изготовления деталей при соблюдении достаточной точности и, соответственно, высокая производительность. Для изготовления таких колес не требуется сложного оборудования, их качество легко контролировать.

Это соединение имеет и еще одно неоспоримое преимущество, связанное с наличием на производстве человеческого фактора: эвольвентные зубья нечувствительны к изменению межосевого расстояния, если при этом не прерывается их зацепление. Проще говоря, такие колеса "позволяют" некоторые неточности как при изготовлении, так и при монтаже без особых потерь в производительности.

Также эвольвентное зацепление обеспечивает шестерням большой срок службы за счет того, что поверхности зубьев, обладающие выпуклой формой, катятся друг по другу. За счет этого значительно уменьшается трение поверхностей, то есть износ деталей сводится к минимуму.

Создание передачи Новикова

Иногда требуется передать очень высокий крутящий момент и при этом не выходить за определенные рамки габаритов и массы механизма. В этих условиях эвольвентное соединение может оказаться недостаточно надежным - из-за высоких контактных напряжений в месте соприкосновения зубьев они могут быстро выйти из строя.

Здесь приходит на помощь так называемое круговинтовое зацепление. Оно было разработано в 1954 году советским инженером и изобретателем М. Л. Новиковым. Он пришел к этому решению, исследуя проблемы, которые возникали при проектировании тяжелых, но относительно медленных машин - например, тракторов и танков.

Эта техника обладает большой массой, которая требует передачи соответствующего крутящего момента от двигателя через трансмиссию к колесам или каткам гусениц. Эвольвентные зубья не всегда справляются с такой задачей.

В чем заключаются преимущества открытия...

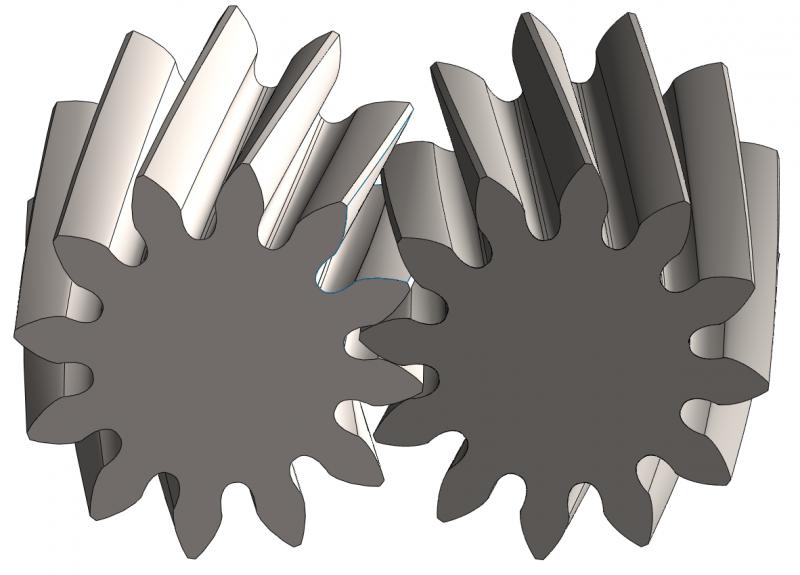

Было создано соединение, при котором зубья шестерни и колеса имеют выпуклую и вогнутую формы соответственно. За счет этого было достигнуто значительное увеличение контактной поверхности зубьев, так как зубья шестерни и впадины между ними у колеса имеют очень близкие радиусы.

Таким образом уменьшалось напряжение в месте контакта. Это позволяло, в зависимости от конкретных обстоятельств, либо значительно уменьшить размеры механизма при сохранении величины передаваемой мощности, либо при сохранении имеющихся габаритов и веса значительно увеличить нагрузку на соединение, не опасаясь скорой поломки.

...и его недостатки

В противоположность эвольвентному соединению, где соприкасаются две выпуклые поверхности, в зубчатых передачах с зацеплением Новикова выпуклая и вогнутая части при соединении образуют почти единое целое. Из-за этого существенно возрастает трение между зубьями, влияющее на их долговечность. Хотя в случае с тихоходными машинами, для которых изначально и разрабатывалось круговинтовое соединение, этот фактор не так важен.

Кроме того, эта конструкция, аналогично циклоидному зацеплению, предъявляет высокие требования к качеству изготовления и тщательности сборки, так как нарушение межосевого расстояния может привести к катастрофическим последствиям.

До Новикова уже предпринимались многочисленные попытки усовершенствовать конструкцию зацепления, но только ему удалось разработать жизнеспособную технологию. После некоторых доработок она была внедрена во многие отрасли промышленности.

Усовершенствование изобретения

Всего существует два вида зацеплений Новикова:

- с одной линией касания (могут быть дополюсными и заполюсными);

- с двумя линиями касания (дозаполюсные).

При первом типе зубья шестерни и колеса имеют одинаковую кривизну по всему контуру. При заполюсном соединении выпуклым изготавливается профиль ведущего колеса, а вогнутым - ведомого. При дополюсном - наоборот. Данное соединение было непосредственно разработано Михаилом Новиковым, получившим за это Ленинскую премию.

Однако вскоре выяснилось, что изготовление шестерней такого типа технологически довольно сложно. Поскольку колеса не являются одинаковыми, а имеют разную нарезку зубьев, для изготовления пары колес требуется две различных единицы оборудования, что не очень экономично.

Начались исследования в этом направлении. Их результатом стала разработка дозаполюсного зацепления, при котором зубья у колеса и шестерни одинаковы, но имеют контур выпуклый ближе к вершине и вогнутый ближе к основанию, с плавным переходом между ними. Этим не только была достигнута унификация производства деталей, но также было выяснено, что такие шестерни обладают гораздо большей несущей способностью, чем соединения с одной линией зацепления.

Распространение новой разработки

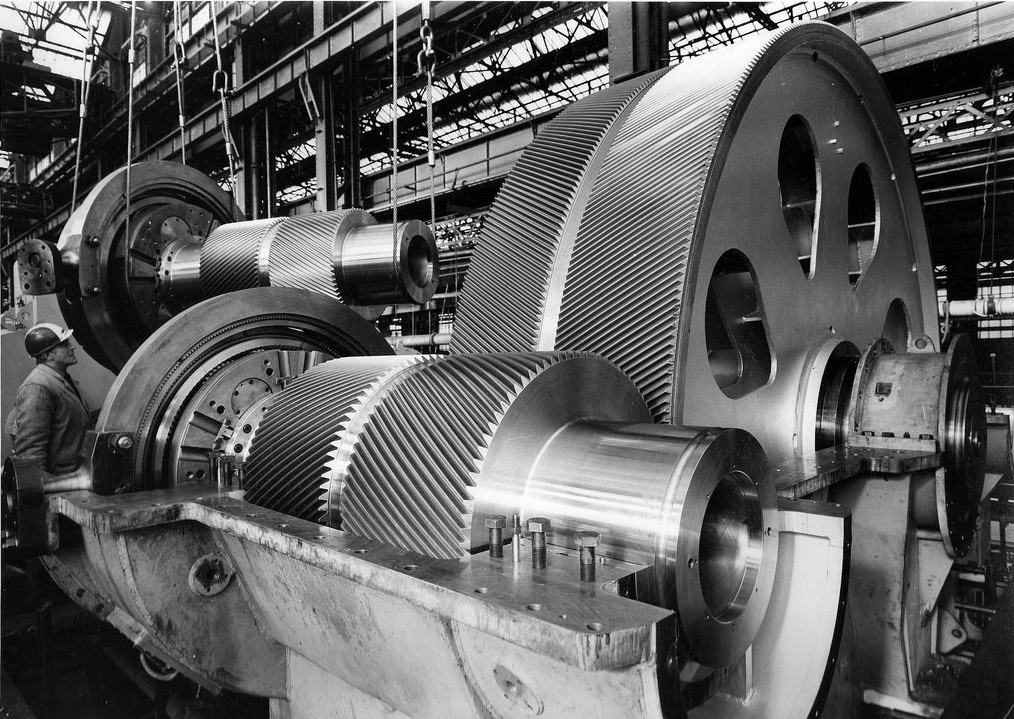

Будучи изначально разработанной для тяжелой, в том числе военной техники, схема зубчатой передачи Михаила Новикова начала быстро распространяться по многим отраслям промышленности. Первым на территории бывшего Советского Союза выпуск продукции с использованием новой технологии наладил Луганский машиностроительный завод на Украине.

В настоящее время редукторы на основе этой передачи в России выпускают: ОАО "ЗАРЕМ" (Майкопский редукторный завод), НТЦ "Редуктор" (г. Санкт-Петербург), ОАО "Редуктор" (г. Ижевск) и многие другие.

Зарубежные страны также активно интересуются этой разработкой. Япония ведет разработки по ее внедрению в автомобилестроении, также не остаются в стороне Англия и США. Изобретение советского ученого вполне может отправиться покорять Вселенную: международные организации финансируют исследования по применению зацепления Новикова в космических челноках, зондах и другой технике.

Сферы использования круговинтовой технологии

В основной массе данная разработка внедрена в следующие сферы:

- тяговые передачи различных тяжелых машин - троллейбусов, автобусов, трамваев, вертолетов);

- станки-качалки и другое оборудование нефтяной промышленности;

- угледобывающая техника;

- крановые редукторы подъема и передвижения.

Существуют также специальные подшипники, созданные с использованием передачи Новикова, обладающие втрое большей грузоподъемностью, чем обычные.

Изготовление зубчатых колес Новикова и регулирующие документы

Была разработана специальная оснастка для нарезки зубьев при изготовлении зацепления Новикова - фреза. Этот инструмент имеет довольно высокую стоимость, так как к точности изготовления шестерен применяются высокие требования. Незначительное отклонение - и уже не будет соблюдена та идеальная гармония контуров соприкосновения, которая и обеспечивает высокий срок службы зубчатых колес и передаваемую мощность.

Поскольку к качеству как самих зубьев, так и фрез для их нарезки предъявляются особо высокие требования, для контроля за их изготовлением были разработаны отдельные государственные стандарты. Для самого зацепления Новикова - ГОСТ 17744-72, для зубонарезного инструмента - ГОСТ 16771-81.

Новый принцип изготовления зубьев, разработанный М. Л. Новиковым, получил признание не только на территории бывшего СССР, но и во многих других странах.