Чугун – твердый, коррозийно-устойчивый, однако хрупкий железоуглеродистый сплав с содержанием карбона С в пределах от 2,14 до 6,67 %. Несмотря на наличие характерных недостатков, имеет разнообразие видов, свойств, областей применения. Широко используемым является ковкий чугун.

История

Этот материал был известен, начиная с IV века до н. э. Его китайские корни находятся в VI в. до н. э. В Европе первые упоминания о промышленном производстве сплава датируются XIV, а в России – XVI веком. А вот технология производства ковкого чугуна запатентована в России в XIX веке. После развита А. Д. Анносовым.

Так как серые чугуны ограничены в использовании в силу низких механических свойств, а стали – дорогостоящие и имеют невысокую твердость и долговечность, то возник вопрос о создании металла надежного, долговечного, твердого, в то же время имеющего повышенную прочность и определенную пластичность.

Ковка чугуна невозможна, однако благодаря пластичным характеристикам, он поддается некоторым видам обработки давлением (к примеру, штамповке).

Производство

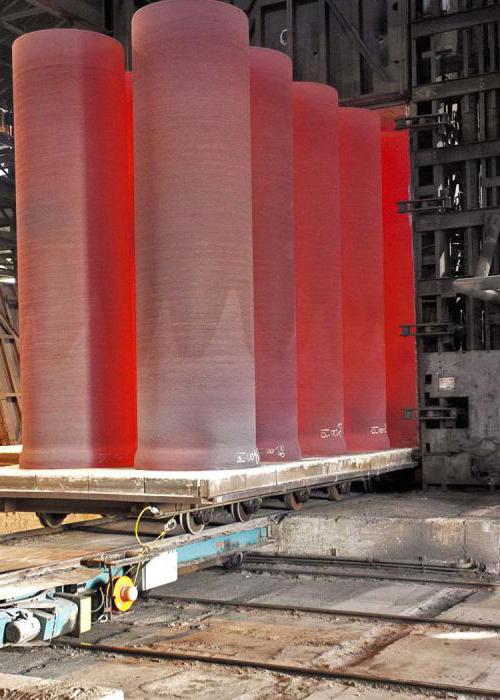

Основной способ – плавка в доменных печах.

Исходные продукты для доменной переработки:

- Шихта - железная руда, содержащая металл в виде оксидов ферума.

- Топливо - кокс и природный газ.

- Кислород - вдувается через специальные фурмы.

- Флюсы - химические образования на основе марганца и (или) кремния.

Этапы доменной плавки:

- Восстановление чистого железа путем химических реакций железной руды с подаваемым через фурмы кислородом.

- Сгорание кокса и образование оксидов карбона.

- Науглероживание чистого железа в реакциях с СО и СО2.

- Насыщение Fe3C марганцем и кремнием в зависимости от необходимых свойств на выходе.

- Слив готового металла в формы через чугунные летки; слив шлака через шлаковые летки.

По завершению рабочего цикла домны получают чугун, шлак и колошниковые газы.

Металлические продукты доменного производства

В зависимости от скорости охлаждения, микроструктуры, насыщенности углеродом и добавками возможно получение нескольких видов чугунов:

- Передельные (белые): карбон в связанном виде, первичный цементит. Используются в качестве сырья для выплавки других железоуглеродистых сплавов, переработки. До 80% всего производимого доменного сплава.

- Литейные (серые): карбон в виде полностью или частично свободного графита, а именно его пластин. Используются для производства малоответственных корпусных деталей. До 19% продуцируемого доменного литья.

- Специальные: насыщенные ферросплавами. 1-2% рассматриваемого вида производства.

Ковкий чугун получают посредством термической обработки передельного.

Теория железоуглеродистых структур

Карбон с ферумом могут образовывать несколько различных видов сплавов по типу кристаллической решетки, что отображается на варианте микроструктуры.

- Твердый раствор проникновения в α-железо – феррит.

- Твердый раствор проникновения в γ-железо – аустенит.

- Химическое образование Fe3C (связанное состояние) – цементит. Первичный образовывается путем быстрого охлаждения из жидкого расплава. Вторичный – более медленное снижение температуры, из аустенита. Третичный – постепенное охлаждение, из феррита.

- Механическая смесь зерен феррита и цементита – перлит.

- Механическая смесь зерен перлита или аустенита и цементита – ледебурит.

Для чугунов характерна особая микроструктура. Графит может находиться в связанном виде и образовывать вышеперечисленные структуры, а может пребывать в свободном состоянии в форме разных включений. На свойства влияют как основные зерна, так и эти образования. Графитовыми фракциями в металле являются пластины, хлопья или шары.

Пластинчатая форма характерна для серых железоуглеродистых сплавов. Она обуславливает их хрупкость и ненадежность.

Включения хлопьеобразные имеют ковкие чугуны, чем положительно влияют на их механические показатели.

Шарообразная структура графита еще более улучшает качества металла, влияя на увеличение твердости, надежности, выдержки значительных нагрузок. Такими характеристиками обладает чугун высокопрочный. Ковкий чугун свойства свои обуславливает ферритной или перлитной основами с наличием хлопьеобразных графитовых включений.

Получение ферритного ковкого чугуна

Его производят из белого передельного доэвтектоидного малоуглеродистого сплава путем отжига слитков с содержанием карбона 2,4-2,8 % и соответствующего им наличия добавок (Mn, Si, S, P). Толщина стенок отжигаемых деталей должна быть не более 5 см. Для отливок значительной толщины графит имеет форму пластин и желаемые свойства не достигаются.

Чтобы получить ковкий чугун с ферритной основой, металл помещают в специальные ящики и пересыпают песком. Плотно закрытые емкости помещают в нагревательные печи. Проводят следующую последовательность действий при отжиге:

- Конструкции нагревают в печах до температуры 1 000 ˚С и оставляют выдерживаться при постоянной теплоте на срок от 10 до 24 часов. В результате распадается первичный цементит и ледебурит.

- Металл охлаждают до 720 ˚С вместе с печью.

- При температуре 720 ˚С выдерживаются длительно: от 15 до 30 часов. Эта температура обеспечивает распад вторичного цементита.

- На завершающей стадии снова охлаждают вместе с рабочей печкой до 500 ˚С, а после изымают на воздух.

Такой технологический отжиг называется графитизирующим.

После проведенных работ микроструктура материала представляет собой феррит с хлопьевидными зернами графита. Этот тип называют «черносердечным», так как излом имеет черный цвет.

Получение перлитного ковкого чугуна

Это разновидность железоуглеродистого сплава, которая также зарождается из доэвтектоидного белого, однако содержание углерода в нем увеличено: 3-3,6 %. Для получения отливок с перлитной основой их помещают в ящики и пересыпают измельченной порошкообразной железной рудой или окалиной. Сама процедура отжига упрощается.

- Температуру металла повышают до 1 000 ˚С, выдерживают 60-100 часов.

- Конструкции охлаждаются с печью.

Вследствие томления под воздействием жара в металлическом окружении происходит диффузия: выделяемый в цементитном распаде графит частично покидает поверхностный слой отжигаемых деталей, оседая на поверхности руды либо окалины. Получают более мягкий, вязкий и пластичный верхний слой «белосердечного» ковкого чугуна с твердой серединой.

Такой отжиг называют неполным. Он обеспечивает распад цементита и ледебурита на пластинчатый перлит с соответствующим графитом. В случае, если необходим зернистый перлитный ковкий чугун с более высокими показателями ударной вязкости и пластичности, применяется дополнительный подогрев материала до 720 ˚С. При этом образовываются зерна перлита с хлопьевидными графитными включениями.

Свойства, маркировка и применение ферритного ковкого чугуна

Длительное «томление» металла в печи имеет следствием полный распад цементита и ледебурита на феррит. Благодаря технологическим хитростям, получают сплав с высоким содержанием углерода – ферритная структура, характерная для низкоуглеродистой стали. Однако карбон сам по себе никуда не девается – он переходит из связанного с железом состояния в свободное. Температурное воздействие меняет форму графитовых включений до хлопьеобразной.

Ферритная структура обуславливает понижение твердости, увеличение значений прочности, наличие таких характеристик, как ударная вязкость и пластичность.

Маркировка чугунов ковких ферритного класса: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, где:

КЧ – обозначение разновидности – ковкий;

30, 33, 35, 37: σв, 300, 330, 350, 370 Н/мм2 – максимальная нагрузка, которую он может выдержать, не разрушаясь;

6, 8, 10, 12 – относительное удлинение, δ, % – показатель пластичности (чем выше значение, тем больше металл поддается обработке давлением).

Твердость – около 100-160 НВ.

Этот материал по своим показателям занимает среднее положение между такими, как сталь и железоуглеродистый сплав серый. Ковкий чугун с ферритной основой уступает перлитному по показателям износостойкости, коррозионной и усталостной прочности, однако выше по механической выдержке, пластичности, литейным характеристикам. Благодаря невысокой цене широко используется в промышленности для изготовления деталей, работающих при малых и средних нагрузках: зубчатые колеса, картеры, задние мосты, сантехника.

Свойства, маркировка и применение перлитного ковкого чугуна

Вследствие неполного отжига первичный, вторичный цементиты и ледебурит успевают полностью раствориться в аустените, который при температуре в 720 ˚С превращается в перлит. Последний представляет собой механическую смесь зерен феррита и цементита третичного. Собственно, часть углерода остается в связанном виде, обуславливает структуру, а часть – «освобождается» в хлопьевидный графит. При этом перлит может быть пластинчатый или зернистый. Таким образом формируется перлитный ковкий чугун. Свойства его обусловлены насыщенной более твердой и менее податливой структурой.

Эти, в сравнении с ферритными, обладают более высокими антикоррозионными, износостойкими свойствами, их прочность значительно выше, однако ниже литейные характеристики и пластичность. Податливость к механическим воздействиям увеличена поверхностно, сохраняя твердость и вязкость сердцевины изделия.

Маркировка чугунов ковких перлитного класса: КЧ45-7, КЧ50-5, КЧ56-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5.

Первая цифра – обозначение прочности: 450, 500, 560, 600, 650, 700 и 800 Н/мм2 соответственно.

Вторая – обозначение пластичности: относительное удлинение δ, % – 7, 5, 4, 3, 3, 2 и 1,5.

Перлитный ковкий чугун применение обрел в машиностроении и приборостроении для конструкций, работающих при больших нагрузках - как статических, так и динамических: распределительные валы, коленчатые валы, детали сцепления, поршни, шатуны.

Термическая обработка

Материал, полученный вследствие термической обработки, а именно отжига, может повторно подвергаться методам температурных влияний. Их основная цель – еще большее увеличение прочности, износостойкости, устойчивости к коррозии и старению.

- Закалка применяется для конструкций, требующих высокой твердости и вязкости; производится путем нагревания до 900 ˚С, детали охлаждаются со средней скоростью около 100 ˚С/сек с помощью машинного масла. Вслед за ней следует высокий отпуск с нагреванием до 650˚С и охлаждением на воздухе.

- Нормализация используется для некрупных простых деталей методом нагревания в печи до 900 ˚С, выстаивания при этой температуре сроком от 1 до 1,5 часа и последующего охлаждения на воздухе. Обеспечивает трооститный зернистый перлит, его твердость и надежность при трении и износе. Применяется для получения антифрикционных ковких чугунов с перлитной основой.

- Отжиг производится повторно при изготовлении антифрикционного: нагревание – до 900 ˚С, долговременная выдержка при этой теплоте, охлаждение вместе с печью. Обеспечивается ферритная или ферритно-перлитная структура антифрикционного ковкого чугуна.

Нагревание чугунных изделий может проводиться местно или комплексно. Для местного применяются высокочастотные токи либо ацетиленовое пламя (проведение закалки). Для комплексного – нагревательные печи. При местном нагреве закаляется только верхний слой, при этом повышается его твердость и прочность, но сохраняются показатели пластичности и вязкости сердцевины.

Тут важно указать, что ковка чугуна невозможна не только в силу недостаточных механических характеристик, но и по причине высокой его чувствительности к резкому перепаду температур, который неизбежен при закалке с водным охлаждением.

Антифрикционные ковкие чугуны

Эта разновидность относится и к ковким, и к легированным, они бывают серыми (АЧС), ковкими (АЧК) и высокопрочными (АЧВ). Для производства АЧК используется ковкий чугун, который подвергается отжигу или нормализации. Процессы осуществляются с целью повышения его механических свойств и образования новой характеристики – износостойкости при трении с другими деталями.

Маркируется: АЧК-1, АЧК-2. Применяется для производства коленчатых валов, шестерён, подшипников.

Влияние добавок на свойства

Кроме железоуглеродистой основы и графита они имеют в своем составе и другие составляющие, которые также обуславливают свойства чугуна: марганец, силиций, фосфор, серу, некоторые легирующие элементы.

Манган повышает текучесть жидкого металла, коррозионную стойкость и износостойкость. Он способствует повышению твердости и прочности, связыванию карбона с железом в химическую формулу Fe3C, образованию зернистого перлита.

Силиций также положительно влияет на текучесть жидкого сплава, способствует распаду цементита и выделению графитовых включений.

Сера – негативная, но неизбежная составляющая. Она снижает механические и химические свойства, стимулирует образование трещин. Однако рациональное соотношение ее содержания с другими элементами (например, с марганцем) позволяет корректировать микроструктурные процессы. Так, при соотношении Mn-S 0,8-1,2 сохраняется перлит при любых сроках температурных влияний. При повышении соотношения до 3 появляется возможность получить любую необходимую структуру в зависимости от заданных параметров.

Фосфор меняет жидкотекучесть в лучшую сторону, влияет на прочность, снижает ударную вязкость и пластичность, влияет на длительность графитизации.

Хром и молибден затрудняют образования графитовых хлопьев, в некоторых содержаниях способствуют образованию зернистого перлита.

Вольфрам повышает износостойкость при работе в зонах высоких температур.

Алюминий, никель, медь способствуют графитизации.

Корректируя количество химических элементов, входящих в состав железоуглеродистого сплава, а также их соотношения, можно влиять на итоговые свойства чугуна.

Преимущества и недостатки

Ковкий чугун– материал, имеющий широкое использование в технике. Его основные преимущества:

- высокие показатели твердости, износостойкости, прочности наряду с жидкотекучестью;

- нормальные характеристики ударной вязкости и пластичности;

- технологичность при обработке давлением, в отличие от серых чугунов;

- разнообразные варианты коррекции свойств под определенную деталь методами термической и химико-термической обработки;

- низкая стоимость.

К недостаткам можно отнести индивидуальные особенности:

- хрупкость;

- наличие графитовых включений;

- низкие характеристики при обработке резанием;

- значительный вес отливок.

Несмотря на существующие недостатки, ковкий чугун занимает ответственное место в металлургии и машиностроении. Из него производятся такие важные детали, как коленчатые валы, детали тормозных колодок, зубчатые колеса, поршни, шатуны. Имея незначительное разнообразие марок, индивидуальную нишу в промышленности занимает ковкий чугун. Применение его характерно для тех нагрузок, при которых использование других материалов маловероятно.