Фрикционные соединения имеют высокую несущую способность и отличаются меньшими трудозатратами при изготовлении, чем сварные. Благодаря этому они находят широкое применение в производстве строительных металлоконструкций. Получение необходимых усилий трения в соединении достигается различными способами – абразивоструйной и газопламенной обработкой, а также с помощью клеевых композиций.

Описание и применение

В машиностроении выделяют 2 типа болтовых соединений по характеру передачи усилия в них:

- Несдвигоустойчивые. Чаще всего они проектируются на болтах грубой, нормальной и повышенной точности (реже высокопрочные). Усилие затяжки не контролируется. В расчетах принимают во внимание внутренние напряжения растяжения, смятия и среза, но не учитывают силы трения.

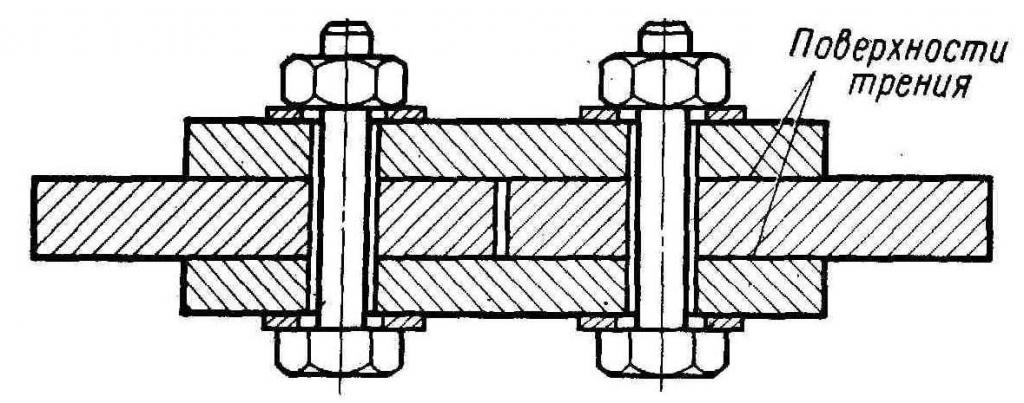

- Фрикционные (сдвигоустойчивые). Внешнему усилию противодействуют силы трения, возникающие в плоскостях контакта соединяемых деталей. Трение обусловлено предварительным натяжением крепежных болтов, которое должно быть максимальным. Поэтому в таких соединениях применяют высокопрочные метизы с термической обработкой.

Последний тип делится на 2 подкатегории: фрикционные и фрикционно-срезные соединения, в которых одна часть усилий передается через трение, а другая – через смятие.

Недостатком данных соединений является высокая стоимость крепежа. С другой стороны, использование фрикционных соединений на высокопрочных болтах позволяет повысить надежность и снизить количество монтажных сварных швов. Соответственно уменьшается и трудоемкость сборки почти в 3 раза. Этот тип соединений применяется при постройке промышленных зданий, при сооружении мостов, кранов, других решетчатых конструкций, которые испытывают вибрацию или динамические нагрузки.

Перспективными направлениями в развитии данного конструктивного решения является использование съемных консервационных покрытий и применение технологии «блочного» изготовления, когда на заводе производится сборка и покраска укрупненных узлов, а на строительной площадке делают лишь окончательный монтаж.

Коэффициент шероховатости

Необходимая шероховатость поверхности, обеспечивающая расчетную силу трения, достигается путем абразивной, газопламенной обработки сопрягаемых поверхностей или применением специальных покрытий. Коэффициент трения для расчетов принимают по таблице, указанной ниже.

| Тип обработки | Коэффициент трения |

| Без консервации | |

| Крацевание | 0,35 |

| Дробеметная | 0,38 |

| Пламенем газового резака | 0,42 |

| Дробе- или пескоструйная | 0,58 |

| Дробеметная, чистка обеих деталей, газопламенный нагрев до 300°С вокруг отверстий под болты. Площадь термической обработки – не менее размера шайбы | 0,61 |

| С последующей консервацией | |

| Первая деталь – песко- или дробеструйная очистка, консервация клеем. Вторая сопрягаемая деталь – крацевание, без дальнейшей консервации | 0,5 |

Вид обработки должен быть указан на чертежах. Сопрягаемые поверхности перед сборкой болтами полностью очищают ото льда, снега, масла, окалины, ржавчины и других загрязнений.

Пескоструйная обработка

К очистке металлоконструкций с фрикционными соединениями при помощи пескоструйной технологии предъявляют следующие требования:

- шероховатость подготовленной поверхности – не более Ra 6,3;

- полное устранение окислов и ржавчины (2 степень очистки по ГОСТ 9.402-2004);

- степень обезжиривания поверхности – первая (время разрыва пленки воды – более 1 мин., отсутствие масляных пятен на фильтровальной бумаге);

- предварительная очистка сжатого воздуха, поступающего в пескоструйный аппарат, от масла и влаги (это контролируют не менее 1 раза за смену); просушка кварцевого песка до влажности не более 2%.

После пескоструйной обработки с поверхностей должны быть удалены остатки пыли путем продувки воздухом или протиркой чистой ветошью.

Газопламенная обработка

При очистке деталей газовым резаком используется кислородно-ацетиленовое пламя. Продукты сгорания (окислы) в последующем удаляют с помощью проволочных щеток. При этом нельзя доводить металл до блеска. Газопламенная очистка может применяться только для деталей, толщина которых не менее 5 мм, во избежание их температурного коробления. Обработка производится на следующих режимах:

- давление кислорода – 0,6 МПа, ацетилена в баллонах – 0,05 МПа;

- подача кислорода – максимальная (ядро пламени должно отрываться от сопла грелки, но не гаснуть);

- скорость перемещения горелки – 1 м/мин (для тонкостенных металлоконструкций 5-10 мм – 1,5-2 м/мин);

- следующий проход должен перекрывать предыдущий на 15-20 мм;

- угол наклона горелки – до 45°.

При проведении данной технологической операции используются специальные горелки с широким факелом пламени.

Очистка дробью и щетками

Перед обработкой металлическими щетками (крацеванием) с поверхностей удаляют краску растворителями или газопламенным способом. До металлического блеска зачищать детали нельзя, так как это препятствует формированию должного коэффициента трения. Работу проводят с помощью механизированного пневматического или электрического инструмента. Оставшуюся пыль удаляют продувкой воздухом или волосяной щеткой.

Для дробеструйной обработки применяют стальную или чугунную колотую (рубленую) дробь фракции 0,8-1,2 мм. В дробеметных установках используется чугунная литая дробь.

Покрытия

Для увеличения сил трения во фланцевых и фрикционных соединениях применяют также адгезивные вещества – клеи. В качестве фрикционного покрытия используют составы, основным компонентом которых является эпоксидная смола, а дополнительными – отвердитель, растворитель, ускоритель или изопропанол.

Сборочные работы производят в следующем порядке:

- Крупногабаритные элементы конструкций очищают одним из вышеописанных способов, кроме газопламенного, а также обезжиривают. Промежуток времени между очисткой и склеиванием не должен превышать 0,5 сут. Хранение при этом производится в условиях влажности не более 80%.

- Непосредственно перед использованием готовят клей.

- На поверхности более мелких элементов наносят клеевой состав и наполняют его порошком карбида кремния толщиной 2 мм, прокатывая металлическим катком. Допускается промазывать клеем обе соприкасающиеся детали. В течение 1-2 ч. свежеприготовленный клей должен быть полностью использован.

- Удаляют лишний порошок, повернув деталь и произведя несколько постукиваний.

- Выдерживают время до полного отверждения эпоксидной смолы.

- Производят сборку фрикционного соединения на высокопрочных болтах.

Качество метизов

Крепежные детали для фрикционных соединений обязательно должны сопровождаться сертификатом качества. Болты, шайбы и гайки подготавливают следующим образом:

- очистка от консервационной смазки в щелочном растворе (выдержка в емкости в течение 15-20 мин.);

- сушка, обдувка сжатым воздухом;

- прогонка резьбы гайковертами или на токарном станке;

- смазка минеральным маслом;

- комплектация болтов парными гайками, которые использовались при прогонке;

- хранение до проведения сборочных работ (не более 10 сут.).

Расчет фрикционного соединения

Наиболее важными параметрами соединений данного типа являются:

- коэффициент трения μ на контактирующих поверхностях, определяемый по таблице выше в зависимости от вида обработки;

- коэффициент закручивания болтов;

- усилие натяжения болта;

- крутящий момент, необходимый для получения необходимого значения предыдущего показателя.

Расчетную величину крутящего момента находят по формуле:

M=K∙N∙dном,

где K – коэффициент закручивания, определяемый по ГОСТ 22356-77;

N – усилие натяжения болта, кН;

dном – его номинальный диаметр, мм.

Значение N определяют по формуле:

N=σр∙Sн∙ k,

где σр – предел прочности на растяжение для материала болта, Н/мм2;

Sн – площадь поперечного сечения болта, нетто, мм2;

k – коэффициент условий работы (для стальных металлоконструкций и автодорожных мостов он равен 1).

Усилие, создаваемое в одном болтоконтакте, находят по формуле:

N1= N∙μ/ɣ,

где ɣ – коэффициент, надежности, выбираемый в зависимости от количества болтов в соединении.

Минимально необходимое количество высокопрочных болтов определяют следующим образом:

n=P/(k∙N1∙s),

где P – действующая продольная нагрузка, кН;

s – число контактов в соединении.

Сборка

Правила выполнения фрикционного соединения заключаются в соблюдении следующих технических требований:

- Перед сборкой необходимо провести подготовку поверхности одним из вышеуказанных способов (согласно проектной документации), удалить неровности и заусенцы, которые препятствуют плотному прилеганию деталей.

- При транспортировке и промежуточном хранении деталей должно быть исключено замасливание или загрязнение подготовленных поверхностей. Если избежать этого не удалось, то необходимо проведение повторной процедуры очистки.

- На первом этапе сборки детали совмещают отверстиями с помощью монтажных пробок.

- Устанавливают болты с шайбами (не более одной под головку болта и гайку), затягивают их гайками на 50-90 % от расчетного усилия и проверяют плотность соединения.

- Доводят расчетное усилие затяжки при помощи динамометрических ключей.

- Наносят шпатлевку или грунтовку, смешанную с цементом, белой глиной, мелом. Это производится для герметизации соединения от попадания влаги.

Проверка качества

Контроль качества проводится на всех этапах подготовки и сборки. Результаты межоперационных проверок заносятся в журнал изготовления монтажных соединений.

Комплекс таких работ включает в себя следующие операции:

- входной контроль качества исходных материалов, комплектующих, покупных изделий;

- проверка состояния инструмента, тарирование динамометрических ключей;

- контроль очистки поверхностей и подготовки метизов;

- проверка плотности стягивания стыков (с помощью щупов);

- выборочный контроль крутящих моментов методом дотяжки;

- контроль герметизации;

- испытание образцов (по требованию заказчика строительных работ).