Трубные изделия на основе поливинилхлорида (ПВХ) сегодня широко используются в самых разных сферах и отраслях от частного хозяйства до крупных нефтегазовых предприятий. Но процесс их закрепления на рынке был постепенным, так как физико-технические свойства полимерного материала по целому ряду критериев уступают традиционным металлическим аналогам. Тем не менее современное производство ПВХ-труб за счет внедрения передовых технологий значительно повысило эксплуатационные характеристики изделий по широкому спектру параметров оценки.

Сырьевая база для производства

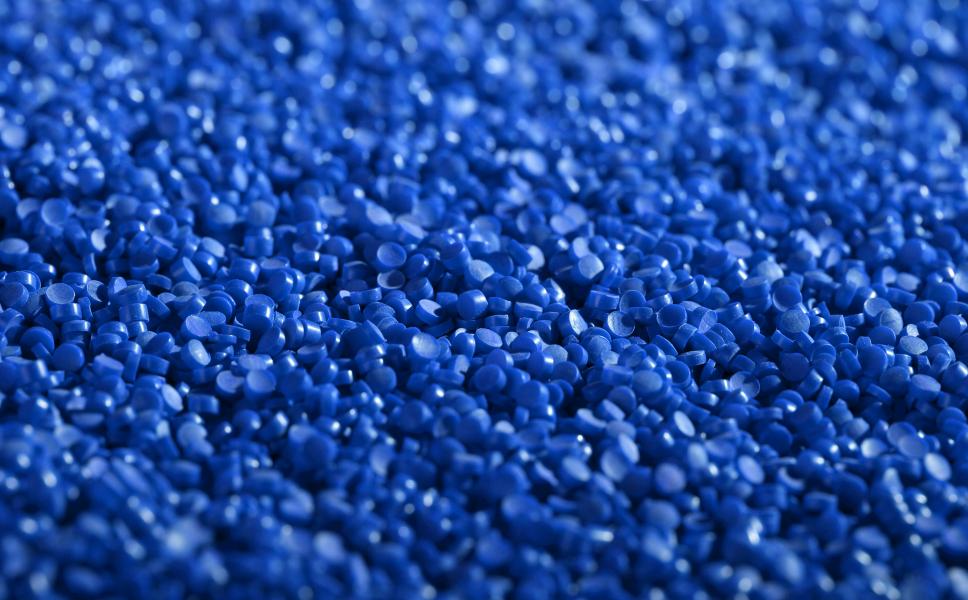

Качество конечного продукта во многом закладывается на этапе выбора элементов, которые сформируют структурную основу изделия. Не всегда речь должна идти о необходимости повышения эксплуатационных свойств – для разных сегментов применения важны одни качества и не обязательны другие. Так или иначе, общую группу расходных материалов при изготовлении пластиковых труб составляет полимерное сырье, которое тоже бывает разноплановым. Наряду с поливинилхлоридом, к примеру, может применяться полипропилен и полибутен, но и они зачастую маркируются как ПВХ. Для труб высокого качества применяются гранулированные полимеры – например, сополимер полипропилена. Производные из такого сырья отличаются высокой механической стойкостью и подходят для коммуникаций с высокими требованиями к нагрузкам давления. Но и сырье вторичной переработки в виде отходов химической промышленности может обеспечивать достойные результаты производства, если их дополнить армирующими включениями на основе стекловолокна.

Технология изготовления труб на основе ПВХ

Наиболее развитым считается метод экструзии, который также применяют в изготовлении пластиковых пакетов. Его суть заключается в процессе выдавливания пластиковой массы в заданную форму под нормативным температурным режимом. Более детально технология производства труб из ПВХ выглядит следующим образом:

- Сортировка и направление сырья в приемный бункер экструдера. Поступившая в отсек обработки масса измельчается и плавится под термическим воздействием.

- Уже в расплавленном виде полимерная структура выдавливается через насадку определенного формата. На данной стадии закладываются будущие размерные параметры и в целом конфигурация устройства трубы.

- Сразу после формовки заготовка отправляется в зону охлаждения.

- Под воздействием высокого давления корректируются отдельные характеристики трубы, производится ее калибровка и окончательная формовка.

- Нарезка, упаковка и маркировка. Характер выполнения этого этапа определяется требованиями к форме поставке.

Устройство экструдера

Это далеко не единственный функциональный узел производственного обеспечения, но его роль в изготовлении готовой продукции решающая. На заводах по изготовлению труб применяются экструдеры для непрерывной переработки сырья в единый расплав с последующим формированием продукта. Загружаемое сырье проходит несколько технологических операций – от бункера до горячего цилиндра для нагрева и шнека. Наиболее распространены одношнековые экструдеры для пластика, базирующиеся на одной раме с вертикальным редуктором. В качестве источника энергоснабжения обычно применяется асинхронный электродвигатель, приводящий в действие шнек посредством вала. Всем процессом управляет оператор через пульт. Современные установки также обеспечиваются автоматикой, контролирующей операции подачи пластика, нагрева и выдавливания, поэтому функции рабочего персонала можно свести к общему контролю.

Комплексная линия производства полного цикла

На базе экструдерных машин производители промышленного оборудования стараются создавать многофункциональные линии, поддерживающие полный спектр технологических операций. Но поскольку принципиально важным в данной концепции является конструкционная оптимизация и минимальная стоимость оборудования, то очевидны и недостатки такого решения в виде низкой производительности, а иногда и функциональной ограниченности. Полноценная же линия по производству пластиковых труб включает в себя несколько модулей, среди которых можно выделить следующие:

- Станок для непосредственного изготовления пластиковых труб. Включает в себя тот же экструдер, а также транспортировочную ленту, тепловую пушку, автоматический смеситель полимерных гранул, формовочный узел в вакууме, накопитель, систему охлаждения.

- Устройство для нарезки труб. Обычно резчики поддерживают возможность работы с регулируемыми параметрами в соответствии с техническим заданием.

- Система подачи. Транспортировочный блок, который переправляет сырье и готовую продукцию между технологическими участками.

- Погрузчик-укладчик. Агрегаты, которые выполняют функции автоматического складирования готовых и обрезанных труб.

Побочные продукты производства

На крупных производствах неизбежно происходит выделение хлора, водорода и каустической соды в результате операции электролиза. Однако сегодня это не является проблемой, так как прямо от мест производства ПВХ-труб отходы направляются или на полигоны утилизации, или на пункты вторичной переработки. Во втором случае, к примеру, водород может применяться в процессах пиролиза, которые могут быть организованы на тех же комбинатах полимерной промышленности.

Российские производители труб на основе ПВХ

На данный момент в России лидирующие позиции в секторе производства изделий из ПВХ занимает «Саянскхимпласт». Производственная мощность данного завода составляет порядка 340 тыс. т. Конкуренцию этому предприятию составляет Башкирская содовая компания (БСК), потенциал изготовления полимерной продукции которой составляет 220 тыс. т. Среди специализированных заводов по производству труб из ПВХ можно отметить «ПРО Аква». Данная компания занимается разработкой и непосредственным выпуском компонентов для труб разного назначения – в том числе канализационных, водопроводных, газовых и т. д.

Перспективы развития отрасли

Нефтехимическая промышленность России традиционно отстает по темпам технологического развития от зарубежных участников мирового рынка ПВХ-продукции. Однако специалисты ожидают в скором будущем интенсивный подъем в развитии предприятий этого сегмента, что связано с ростом спроса на ПВХ-трубы. Производства также не стоят на месте и уже сегодня модернизируются в соответствии с новыми принципами изготовления продукции. Вводятся более современные аппараты для обеспечения технологических процессов с пластиком, автоматические средства контроля и в целом меняется конфигурация логистики заводов химико-промышленной отрасли.

Заключение

Очевидно, что многое в развитии технологий изготовления труб из поливинилхлорида будет зависеть от ситуации на рынке. Активное распространение данной продукции в последние годы также не обходится без барьеров, связанных с недостатками подобных изделий. Другое дело, что современное производство ПВХ-труб демонстрирует повышение их конкурентных преимуществ. Достаточно отметить рывок, связанный с расширением областей применения труб с теплоизолированными покрытиями. Также совсем недавно было невозможно применение пластиковых трубопроводов для обслуживания газообразных сред под высоким давлением, но сегодня и это ограничение касается лишь отдельных видов продукции.