Приобрести нож из качественной стали, конечно, не проблема. Если не хватает ассортимента обычных или фирменных клинков, можно найти специалиста, работающего по индивидуальному заказу.

Однако можно пойти и другим путем – сделать нож самому. С первого раза выковать идеальный клинок, скорее всего, не получится, но кто знает…

А самодельный нож из троса – это стоящая затея, результатом может стать качественный клинок с видимым рисунком на лезвии, образованным перемешиванием слоев металла в процессе его ковки.

Выбор материала

Изготовлением клинков в наше время занимаются только истинные ценители этого ремесла. Однако даже начинающий кузнец и любой желающий может попробовать выковать самодельный нож.

Проще всего это сделать из куска толстой арматуры, старого напильника или отрезка автомобильной рессоры. Чуть сложнее будет расковать сверло или обойму подшипника. Можно получить интересный результат из сработанной цепи от бензопилы или двигателя автомобиля.

Еще одним материалом, который после ковки может стать качественным клинком, является трос. Его жилы состоят из углеродистой стали, способной хорошо держать острие после закалки. Если удастся сохранить плетеный рисунок после ковки, может получиться очень оригинальный клинок, отдаленно напоминающий дикую дамасскую сталь.

Что нужно знать, чтобы выяснить, как сделать нож из троса? Два важных нюанса: первый – сохранятся ли свойства высокоуглеродистого материала в процессе обработки; второй – проявится ли на лезвии видимый рисунок, изящно переходящий в отточенное острие.

Дамасская сталь

Раньше острые, пластичные и надежные клинки с узорчатым рисунком на лезвии называли булатными (по одной из версий – от провинции Фулад в Персии, где их изготавливали). Достигались такие характеристики и видимый эффект различными методами.

Сталь можно было выплавить в тигле путем металлургического литья, экспериментируя с составом материала. Другой вариант – «сварить» разные по твердости стальные полосы в кузнечном горне и затем расковать полученную заготовку. Клинки, выкованные кузнецами по специальной методике, стали называть дамасскими.

Отличаются они именно методом изготовления и технологией, а не характеристиками и степенью выраженности рисунка. Расковав нож из троса, своими руками можно попытаться создать клинок, отдаленно напоминающий такой материал. И хотя рисунок на лезвии – это не самоцель, он все-таки является отличительной особенностью дамасской стали.

Кузнечный инструмент и материалы

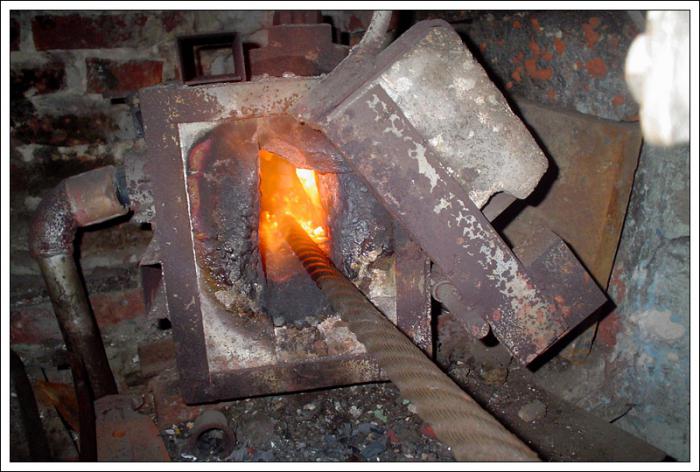

Чтобы выковать нож из троса своими руками, нужно освоить хотя бы на минимальном уровне ремесло кузнеца. Для этого понадобится пара молотков: один массивный (до 2 кг), другой – легче (до 0,5 кг) для тонкой работы, клещи, наковальня и самодельная печь (кузнечное горнило) с принудительной подачей воздуха.

Не обойтись в процессе изготовления без болгарки, точильного станка, электросварки. Понадобятся тиски и разводной ключ. Топливом для горнила может служить древесный уголь из пород, дающих большой жар, ведь разогревать заготовку придется до температуры свыше 1200 °С.

Для лучшего «сваривания» можно использовать буру в качестве флюса. Она убирает окалину и препятствует выгоранию углерода из материала. Также необходимо подготовить масло для закалки, обеспечить технику безопасности.

Возможность воспользоваться чьей-то кузнечной мастерской или кузней предприятия с механическим молотом существенно облегчит задачу.

Подготовительные операции

Чтобы изготовить нож из троса, прежде всего нужно сделать на бумаге его набросок или эскиз. Затем придется найти подходящий материал. Нужно проверить его и хотя бы отдаленно определить в нем состав углерода.

От этого зависит, возьмет ли будущий клинок закалку, будет ли он держать острие и получится ли провести кузнечную «сварку». Проверку производят на искры от точильного камня. Умеренно плотный оранжевый их сноп будет означать, что сварка возможна, углерода в стали содержится около 1%, чего достаточно для закалки.

Далее нужно отрезать кусок троса необходимой длины. На этом этапе определяются со способом изготовления рукояти. Она может быть из цельного отрезка троса без проковки. Нож будет оригинально смотреться, но иметь приличный вес.

Другой вариант – приварить электросваркой к отрезку троса прут арматуры. За такую ручку удобно держаться, нагревая заготовку в горниле и обрабатывая ее молотками. На ней потом можно сделать наборную рукоять или, расклепав, установить декоративные накладки.

Перед началом работы трос стягивают хомутами из стальной проволоки в нескольких местах. Это делается для того, чтобы в процессе нагрева тонкие жилы не расплетались.

Как из троса выковать нож?

В разожженное горнило закладывают заготовку и дают ей разогреться до 800 °C. На этом этапе жилы троса отпускаются (отжиг), материал становится податливым. Дополнительно выгорает масло и грязь.

После остывания заготовка зажимается в тиски и электросваркой обваривается один из концов троса. Разводным ключом он «докручивается» по ходу плетения до максимальной плотности. Обваривается другой край с одновременным креплением отрезка арматуры для удобства работы.

Заготовка постоянно разогревается. Чем чаще это делать, чем интенсивнее происходит ковка, тем лучше «сваривается» материал. После грубой обработки переходят к проковке лезвия, будущей режущей кромки, хвостовика. На этом этапе больше используют молоток меньшей массы, придавая заготовке очертания, напоминающие эскиз будущего клинка.

Сложности технологии

Необходимо постоянно следить за температурой заготовки, не давая ей остывать. Работая тяжелым молотом, особенно без должной практики и опыта, можно легко повредить завитки троса в местах, где должен остаться отчетливый рисунок плетения. Нежелательные попадания ребром или углом кувалды по разогретой заготовке оставляют глубокие вмятины, которые не всегда удается сточить.

Особый подход

Ковка ножа из троса возможна и по другой технологии. Есть мастера, которые перед кузнечной «сваркой» упаковывают отожженную и уплотненную заготовку троса необходимой длины в отрезок трубы из нержавеющей стали. Ее диаметр подбирается таким образом, чтобы трос входил в нее очень плотно, с некоторым усилием.

Оба конца такого футляра заваривают электросваркой, сплавляя концы троса с трубой. Заготовка разогревается до температуры 1200-1300 °C и в таком виде расковывается. Легированная нержавеющая сталь трубы с тросом не сваривается, а служит только защитным чехлом от неравномерной ковки. Кроме того, раскаленный трос не вступает в контакт с кислородом воздуха и углерод в нем при ковке выгорает минимально.

Если использовать при этом гидравлический пресс, то можно существенно облегчить кузнечную «сварку». После нагрева до 1300 °C футляр с тросом внутри помещается под нагрузку и оставляется до остывания. Если использовать матрицы, то сразу можно сформировать утолщения под шейку для перехода с клинка на рукоять и обушок хвостовика. При следующем нагреве проковкой через футляр дорабатывается форма лезвия.

После остывания труба срезается на наждаке с торца, где будет острие. Футляр осторожно раскрывается с помощью зубила. Дальнейшая обработка заготовки происходит на наждачном круге. Предварительно обрезают лишние участки, делают спуски лезвия без окончательной заточки.

Термообработка

Закалка клинка так же важна, как и выбор стали. По технологии нож из троса после ковки имеет напряжение, его необходимо снять. Для этого заготовку нагревают до 800 °C и дают ей остыть.

Закалка производится при разогреве клинка до 1200 °C. Его опускают острием вниз в разогретое масло и держат неподвижно. Клинок после этого необходимо отпустить. Его очищают от нагара, нагревают до 200 °C и снова опускают в масло.

Травление и отделочные работы

После термообработки нож из троса шлифуется, производится окончательная доводка лезвия клинка и хвостовика для крепления рукояти. Для проявления рисунка заготовку опускают в раствор (5 %) хлорного железа и оставляют для травления. Время обработки зависит от желаемого эффекта и может составлять до одного часа.

Если перед этим на лезвие наклеить трафарет, на которой будет вырезан логотип изготовителя (инициалы или любой рисунок), в результате он отпечатается на стали и будет свидетельствовать об авторстве клинка. После этого производится тонкая шлифовка мелкозернистой наждачной бумагой и полировка лезвия.

До этой операции или уже после производится монтаж выбранного типа рукояти. Это могут быть накладки из ценных пород древесины с интересной текстурой, наборные шайбы различного материла в любой последовательности или, к примеру, отрезок рога оленя.

Такой оригинальный и мастерски выполненный нож из троса (фото сверху) с первого раза изготовить, может, и не получится, но если есть желание осваивать ремесло изготовления клинков, к такому результату нужно стремиться.