Химическая реакция является процессом, который ведет к преобразованию реагентов. Она характеризуется изменениями, в результате которых получают один или несколько продуктов, отличных от исходных. Химические реакции носят различный характер. Он зависит от типа реагентов, получаемого вещества, условий и времени синтеза, декомпозиции, смещения, изомеризации, кислотно-щелочных, окислительно-восстановительных, органических процессов и др.

Химические реакторы представляют собой емкости, предназначенные для проведения реакций с целью выработки конечного продукта. Их конструкция зависит от различных факторов и должна обеспечивать максимальный выход наиболее экономически эффективным способом.

Виды

Существуют три основные базовые модели химических реакторов:

- Периодического действия.

- Непрерывный с мешалкой (НРМ).

- Реактор с поршневым потоком (РПП).

Эти базовые модели могут быть модифицированы в соответствии с требованиями химического процесса.

Реактор периодического действия

Химические агрегаты этого типа используются в периодических процессах при небольших объемах производства, длительном времени реакций или там, где достигается лучшая селективность, как в некоторых процессах полимеризации.

Для этого применяются, например, емкости из нержавеющей стали, содержимое которых перемешивается внутренними рабочими лопастями, пузырьками газа или с помощью насосов. Контроль температуры осуществляется с помощью теплообменных рубашек, холодильников орошения или прокачкой через теплообменник.

Реакторы периодического действия в настоящее время используются в химической и перерабатывающей пищевой промышленности. Их автоматизация и оптимизация создают сложности, так как необходимо сочетать непрерывные и дискретные процессы.

Полупериодические химические реакторы совмещают работу в непрерывном и периодическом режимах. Биореактор, например, периодически загружается и постоянно выделяет углекислый газ, который необходимо непрерывно удалять. Аналогичным образом при реакции хлорирования, когда одним из реагирующих веществ является газ хлор, если его не вводить непрерывно, то большая его часть улетучивается.

Для обеспечения больших объемов производства в основном используются химические реакторы непрерывного действия либо емкости металлические с мешалкой или с непрерывным потоком.

Непрерывный реактор с мешалкой

В емкости из нержавеющей стали подаются жидкие реагенты. Для обеспечения надлежащего взаимодействия их перемешивают рабочие лопасти. Таким образом, в реакторах данного типа реагирующие вещества непрерывно подаются в первый резервуар (вертикальный, стальной), затем они попадают в последующие, одновременно тщательно перемешиваясь в каждой емкости. Хотя состав смеси однороден в каждом отдельном резервуаре, в системе в целом концентрация изменяется от емкости к емкости.

Среднее количество времени, которое дискретное количество реагента проводит в резервуаре (время пребывания) может быть рассчитано простым делением объема емкости на среднюю объемную скорость прохождения потока через него. Ожидаемый процент завершения реакции рассчитывается с использованием химической кинетики.

Изготавливаются емкости из нержавеющей стали или сплавов, а также с эмалированным покрытием.

Некоторые важные аспекты НРМ

Все расчеты выполняются с учетом идеального смешивания. Реакция протекает со скоростью, связанной с конечной концентрацией. В состоянии равновесия скорость потока должна быть равна скорости расхода, в противном случае резервуар переполнится или опустеет.

Часто экономически выгодно работать с несколькими последовательными или параллельными НРМ. Нержавеющие резервуары, собранные в каскад из пяти или шести единиц, могут вести себя как реактор с поршневым потоком. Это позволяет первому агрегату работать с более высокой концентрацией реагентов и, следовательно, более высокой скоростью реакции. Также в резервуар вертикальный стальной можно поместить несколько ступеней НРМ, вместо того чтобы процессы проходили в различных емкостях.

В горизонтальном исполнении многоступенчатый агрегат секционирован вертикальными перегородками различной высоты, через которые смесь поступает каскадами.

Когда реагенты плохо смешиваются или значительно различаются по плотности, используется вертикальный многоступенчатый реактор (эмалированный или из нержавеющей стали) в противоточном режиме. Это эффективно для проведения обратимых реакций.

Небольшой псевдожидкий слой является полностью смешанным. Большой коммерческий реактор с псевдосжиженным слоем имеет практически однородную температуру, но сочетает смешиваемые и вытесняемые потоки и переходные состояния между ними.

Химический реактор идеального вытеснения

РПП – это реактор (нержавеющий), в котором один или больше жидких реагентов прокачиваются через трубу или трубы. Их также называют трубчатыми проточными. Он может иметь несколько труб или трубок. Реагенты постоянно поступают через один конец, а продукты выходят с другого. Химические процессы протекают по мере прохождения смеси.

В РПП скорость реакции градиентна: на входе она очень высокая, но со снижением концентрации реагентов и увеличением содержания продуктов выхода ее скорость замедляется. Обычно достигается состояние динамического равновесия.

Обычными являются как горизонтальная, так и вертикальная ориентация реактора.

Когда требуется передача тепла, отдельные трубы помещаются в рубашку или используется кожухотрубный теплообменник. В последнем случае химические вещества могут находиться как в кожухе, так и в трубе.

Емкости металлические большого диаметра с насадками или ваннами подобны РПП и широко применяются. В некоторых конфигурациях используется осевой и радиальный поток, множественные оболочки со встроенными теплообменниками, горизонтальное или вертикальное положение реактора и так далее.

Емкость с реагентом может быть заполнена каталитическими или инертными твердыми частицами для улучшения межфазного контакта в гетерогенных реакциях.

Важное значение в РПП имеет то, что в расчетах не учитывается вертикальное или горизонтальное смешивание – это и подразумевается под термином «поршневой поток». Реагенты могут быть введены в реактор не только во входное отверстие. Таким образом, можно добиться более высокой эффективности РПП или сократить его размеры и стоимость. Производительность РПП обычно выше, чем у НРМ того же объема. При равных значениях объема и времени в поршневых реакторах реакция будет иметь более высокий процент завершения, чем в агрегатах смешения.

Динамическое равновесие

Для большинства химических процессов невозможно достичь 100-процентного завершения. Их скорость уменьшается с ростом этого показателя до того момента, когда система достигает динамического равновесия (когда суммарная реакция или изменение состава не происходит). Точка равновесия у большинства систем расположена ниже 100% завершения процесса. По этой причине необходимо произвести процесс разделения, такого как дистилляция, чтобы отделить оставшиеся реагенты или побочные продукты от целевого. Эти реагенты могут иногда повторно использоваться в начале процесса, например, такого, как процесс Хабера.

Применение РПП

Реакторы поршневого потока используются для проведения химического преобразования соединений во время их движения по системе, напоминающей трубы, для целей проведения масштабных, быстрых, гомогенных или гетерогенных реакций, непрерывного производства и при процессах с выделением большого количества тепла.

Идеальный РПП имеет фиксированное время пребывания, т. е. любая жидкость (поршень), поступающая в момент времени t, покинет его в момент времени t + τ, где τ – время пребывания в установке.

Химические реакторы данного типа обладают высокими показателями производительности в течение длительных периодов времени, а также превосходной теплопередачей. Недостатками РПП является сложность осуществления контроля за температурой процесса, что может привести к нежелательным температурным перепадам, а также их более высокая стоимость.

Каталитические реакторы

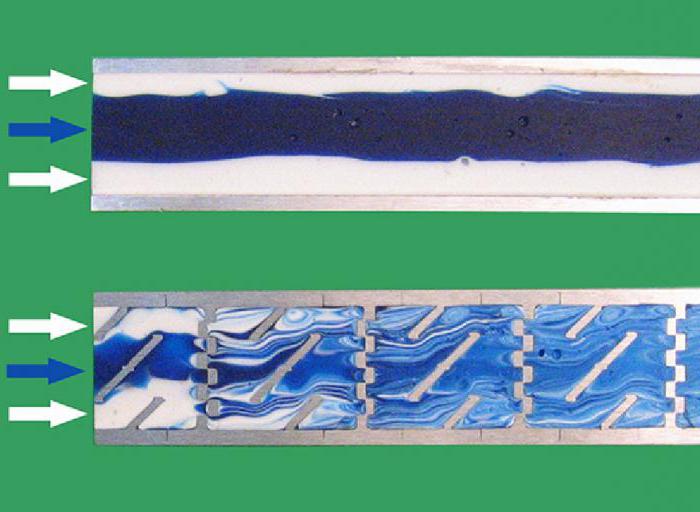

Хотя агрегаты данного типа часто реализуются в виде РПП, они требуют более сложного обслуживания. Скорость каталитической реакции пропорциональна количеству катализатора, контактирующего с химическими веществами. В случае твердого катализатора и жидких реагентов скорость процессов пропорциональна доступной площади, поступлению химикатов и отбору продуктов и зависит от наличия турбулентного перемешивания.

Каталитическая реакция фактически часто является многоэтапной. Не только первоначальные реагенты взаимодействуют с катализатором. С ним реагируют и некоторые промежуточные продукты.

Поведение катализаторов также важно в кинетике этого процесса, особенно в высокотемпературных нефтехимических реакциях, так как они деактивируются спеканием, коксованием и аналогичными процессами.

Применение новых технологий

РПП используются для конверсии биомассы. В экспериментах применяются реакторы высокого давления. Давление в них может достигать 35 МПа. Использование нескольких размеров позволяет варьировать время пребывания от 0,5 до 600 с. Для достижения температуры свыше 300 °C применяют реакторы с электрическим подогревом. Подача биомассы производится с помощью HPLC-насосов.

РПП аэрозольных наночастиц

Существует значительный интерес к синтезу и применению наноразмерных частиц для различных целей, включая высоколегированные сплавы и толстопленочные проводники для электронной промышленности. Другие области применения включают измерения магнитной восприимчивости, передача в дальнем ИК-диапазоне и ядерный магнитный резонанс. Для этих систем необходимо производить частицы контролируемого размера. Их диаметр, как правило, находятся в диапазоне от 10 до 500 нм.

Вследствие их размера, формы и высокой удельной площади поверхности эти частицы могут быть использованы для производства косметических пигментов, мембран, катализаторов, керамики, каталитических и фотокаталитических реакторов. Примеры применения наночастиц включают SnO2 для датчиков угарного газа, TiO2 для световодов, SiO2 для коллоидного диоксида кремния и оптических волокон, C для углеродных наполнителей в шинах, Fe для записывающих материалов, Ni для батарей и, в меньших объемах, палладий, магний и висмут. Все эти материалы синтезируются в аэрозольных реакторах. В медицине наночастицы используются для профилактики и лечения раневых инфекций, в искусственных костных имплантатах, а также для визуализации мозга.

Пример производства

Для получения частиц алюминия поток аргона, насыщенного парами металла, охлаждается в РПП диаметром 18 мм и длиной 0,5 м от температуры 1600 °С со скоростью 1000 °С/с. По мере прохождения газа через реактор происходит зарождение и рост частиц алюминия. Скорость потока составляет 2 дм3/мин, а давление равно 1 атм (1013 Па). По мере движения газ охлаждается и становится перенасыщенным, что приводит к зарождению частиц в результате столкновений и испарений молекул, повторяющихся до тех пор, пока частица не достигнет критического размера. По мере движения через перенасыщенный газ, молекулы алюминия конденсируются на частицах, увеличивая их размеры.