Контроль качества выпускаемой продукции является существенной частью системы управления ее свойством. На каждой стадии производства существуют специфические требования, предъявляемые к различным видам продукции, а значит, и к применяемым материалам. Изначально основными требованиями были в основном точность и прочность, но с развитием промышленности и усложнением выпускаемого оборудования число характеристик, по которым может произойти его отбраковка, возросло многократно.

Проводить проверку функциональных способностей изделий без их разрушения стало возможным благодаря совершенствованию методов неразрушающего контроля. Виды и способы проведения его позволяют оценить разнообразные параметры без нарушения целостности продукта, а значит, максимально точно. Сегодня ни один технологический процесс производства ответственной продукции без сформированной системы контроля не имеет права внедряться в промышленность.

Понятие неразрушающего контроля

Под этим процессом понимают совокупность таких испытаний, которым непосредственно подвергается объект, сохраняя свою работоспособность без любого повреждения материала. Все виды и методы неразрушающего контроля, существующие сегодня, основной своей целью имеют обеспечение промышленной безопасности путем отслеживания технического состояния оборудования, зданий и сооружений. Проводятся они не только на этапе производства (строительства), но и для своевременного и качественного обслуживания и ремонта.

Так, различными видами неразрушающего контроля по ГОСТу могут измеряться геометрические параметры изделий, оцениваться качество обработки поверхности (например, шероховатость), структура материала и его химический состав, наличие всевозможных дефектов. Своевременность и достоверность полученных данных позволяет скорректировать технологический процесс и выпустить конкурентоспособную продукцию, а также не допустить финансовых потерь.

Требования к проведению контроля

Для того чтобы результаты всех видов неразрушающего контроля были актуальными и эффективными, он должен отвечать определенным требованиям:

- возможность его проведения на всех стадиях изготовления, в процессе эксплуатации и ремонта изделий;

- контроль должен проводиться по максимально возможному числу из заданных параметров для конкретного производства;

- время, затрачиваемое на контроль, должно разумно соотноситься с другими этапами производственного процесса;

- достоверность результатов должна быть очень высокой;

- по возможности контроль технологических процессов должен быть механизирован и автоматизирован;

- надежность аппаратов и оборудования, применяемых в ходе неразрушающего контроля, виды и условия их использования должны быть разнообразными;

- простота методик, экономическая и техническая доступность.

Области применения

Все разнообразие видов и методов неразрушающего контроля по ГОСТу применяется для следующих целей:

- обнаружение дефектов ответственных деталей и узлов (атомных реакторов, летательных аппаратов, подводных и надводных плавательных средств, космических кораблей и т. д.);

- дефектоскопия устройств, рассчитанных для длительной эксплуатации (портовых сооружений, мостов, грузоподъемных кранов, атомных электростанций и других);

- исследование методами неразрушающего контроля металлов, видов их структур и возможных дефектов в изделиях для усовершенствования технологии;

- непрерывный контроль над возникновением дефектов агрегатов и устройств высочайшей ответственности (например, котлов атомных электростанций).

Классификация видов неразрушающего контроля

Основываясь на принципах работы оборудования и физико-химических явлениях, все методы делят на десять типов:

- акустические (в частном случае - ультразвуковые);

- виброакустические;

- с проникающими веществами (капиллярные и контроль течеисканием);

- магнитные (или магнитопорошковые);

- оптические (визуально-оптические);

- радиационные;

- радиоволновые;

- тепловые;

- электрические;

- вихретоковые (или электромагнитные).

По ГОСТ 56542, виды и методы неразрушающего контроля, перечисленные выше, дополнительно подразделяются по следующим признакам:

- особенностям взаимодействия веществ или физических полей с контролируемым объектом;

- первичным параметрам, предоставляющим информацию;

- получению первичной информации.

Акустические методы

В соответствии с классификацией видов и методов неразрушающего контроля по ГОСТ Р 56542-2015, этот вид основан на анализе упругих волн, которые возбуждаются и (или) возникают в контролируемом объекте. Если используется диапазон частот, превышающий 20 кГц, допускается употребление термина "ультразвуковой" вместо "акустический".

Акустический вид неразрушающего контроля делится на две большие группы.

Первая - методы, основывающиеся на излучении и приеме акустических волн. Для контроля используются бегущие и стоячие волны или резонансные колебания контролируемого объекта. К ним относят:

- Теневой метод. Наличие дефекта обнаруживается благодаря ослаблению принимаемого сигнала или задерживанию его регистрации из-за огибания дефекта ультразвуковыми волнами.

- Эхо-метод. Существование дефекта определяют по времени прихода сигнала, отраженного дефектом и поверхностями объекта, позволяет определить расположение недочета в объеме материала.

- Зеркально-теневой метод. Является разновидностью теневого метода, в котором применяется оборудование от эхо-метода. Признаком изъяна также является ослабленный сигнал.

- Импедансный метод. Если в изделии имеется дефект, то уменьшается импеданс некоторого участка его поверхности, он как бы размягчается. Это сказывается на амплитуде колебаний стержня, механическом напряжении на его конце, фазе колебаний и смещении их частоты.

- Резонансный метод. Важен для измерения толщины пленочного покрытия. Дефект находится перемещением искателя по поверхности изделия, указывает на него ослабление сигнала или же исчезновение резонанса.

- Метод свободных колебаний. В ходе контроля анализируются частоты собственных колебаний образца, возникающих вследствие удара по нему.

Во вторую группу входят методы, основывающиеся на регистрации волн, возникающих в изделиях и материалах:

- Акустическая эмиссия. Основывается на регистрации волн, возникающих при образовании и развитии трещин. Опасные дефекты приводят к увеличению частоты и амплитуды сигналов в специфичном диапазоне частот.

- Шумо-вибрационный метод. Заключается в наблюдении за спектром частот механизма или его частей в ходе работы.

Виды и методы неразрушающего контроля из классификации, приведенной выше, применяются для самых разных целей. Для определения параметров металлопроката небольшой толщины, резиновых изделий, стеклопластиков, бетона наилучшим образом подходит теневой метод. Существенным его недостатком является необходимость доступа к изделию с двух сторон. В условиях одностороннего доступа к образцу возможно применение зеркально-теневого или резонансного методов. Хорошо подходят эти два вида для неразрушающего контроля сварных соединений, как и акустическая эмиссия. Импедансным методом, как и методом свободных колебаний, проверяют качество клееных и спаянных изделий из стекла, металла и пластика.

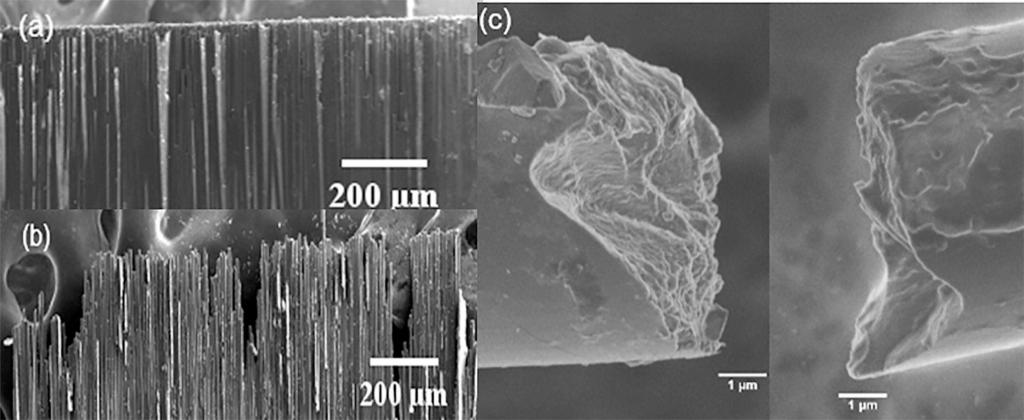

Капиллярные методы

Согласно классификации видов и методов неразрушающего контроля по ГОСТ Р 56542-2015, капиллярные методы относятся к обследованию проникающими веществами.

Основаны они на проникновении капель специальных жидкостей, называемых индикаторными, в полости дефектов. Метод сводится к очищению поверхности детали и нанесению на нее проникающей жидкости. При этом происходит заполнение полостей, после чего жидкость удаляют с поверхности. Оставшуюся ее часть обнаруживают с помощью проявителя, который формирует индикаторный рисунок расположения дефектов.

Чувствительность капиллярного вида неразрушающего контроля во многом зависит от выбора дефектоскопических материалов, что делает обязательной их предварительную проверку. Индикаторные способности растворов проверяют по некоторым стандартными растворам. Белизну проявителей проверяют сравнением с баритовой пластиной (эталоном белизны).

Плюсом капиллярных методов является возможность их использования в полевых и лабораторных условиях с различными температурами окружающей среды. Однако они способны обнаружить лишь поверхностные дефекты с незаполненными полостями. Капиллярные методы применимы для выявления дефектов в металлических и неметаллических деталях разнообразных форм.

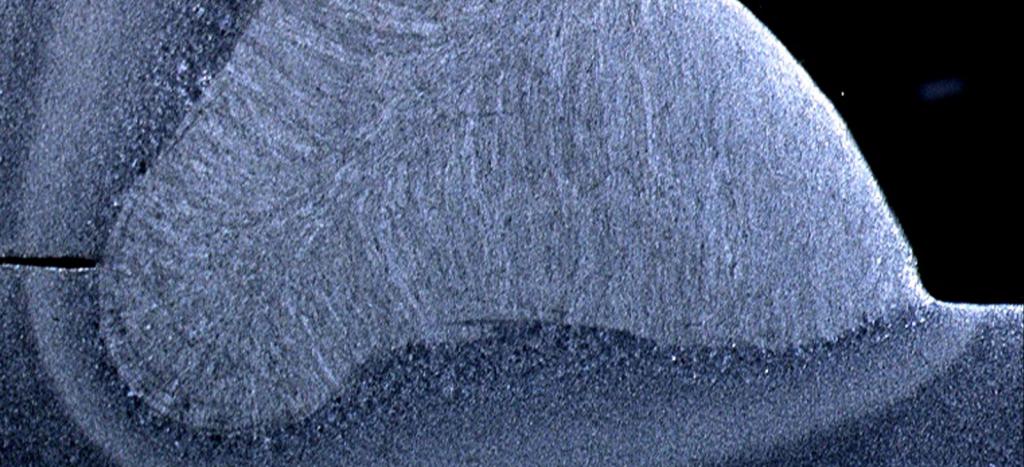

Магнитные методы

Основаны они на регистрации магнитных полей, возникающих над дефектом, или же на определении магнитных свойств исследуемых изделий. Магнитные методы позволяют найти трещины, закаты и другие дефекты, например механические особенности ферромагнитных сталей и чугунов.

Имеющаяся в ГОСТе классификация неразрушающих видов и методов контроля предусматривает деление магнитных на следующие подвиды:

- магнитографический (регистрация полей проводится с ферромагнитной пленкой в качестве индикатора);

- магнитопорошковый (анализ магнитных полей осуществляется с ферромагнитным порошком или магнитной суспензией);

- магниторезисторный (регистрация магнитных полей рассеяния ведется магниторезисторами);

- индукционный вид магнитного неразрушающего контроля (отслеживается величина или фаза индуцируемой ЭДС);

- пондеромоторный (регистрируется сила отзыва магнита от контролируемого объекта);

- феррозондовый (основан на измерении с помощью феррозондов напряженности магнитного поля);

- метод эффекта Холла (магнитные поля регистрируются датчиками Холла).

Оптические методы

Вид неразрушающего контроля, основанный на действии светового излучения на объект с регистрацией результатов этого действия, называют оптическим. Условно выделяют три группы методов:

- Визуальный (так же, как и визуально-оптический метод) опирается на личные качества оператора (лаборанта): опыт, умение, зрение. Он весьма доступен и прост в исполнении, что объясняет его повсеместную распространенность. Визуальный контроль осуществляется без каких-либо оптических средств. Он эффективен на крупных объектах для выявления грубых изъянов, нарушений геометрии и размеров. Визуально-оптический анализ проводится с оптическими средствами, такими как лупа или микроскоп. Он является менее производительным, поэтому обычно его комбинируют с визуальным.

- Фотометрические, денситометрические, спектральные и телевизионные методы базируются на аппаратурных измерениях и характеризуются меньшей субъективностью. Эти виды оптического неразрушающего контроля незаменимы для измерения геометрических размеров, площадей поверхностей, контроля коэффициента затухания, оценки пропускной или отражающей способностей, дефектоскопии.

- Интерференционные, дифракционные, фазовоконтрастные, рефрактометрические, нефелометрические, поляризационные, стробоскопические, голографические методы основываются на волновых свойствах света. С их помощью можно контролировать изделия из материалов, которые являются прозрачными или полупрозрачными для светового излучения.

Радиационные методы

Основаны на действии на объект ионизирующих электромагнитных излучений с последующей регистрацией параметров этого действия и подведением результатов контроля. Для радиационного вида неразрушающего контроля используют разнообразные излучения, позволяющие описать их кванты следующими физическими величинами: частота, длина волны или энергия.

Проходя через изделие, рентгеновское или гамма-излучение, а также потоки нейтрино ослабляются в разной степени в сечениях с дефектами и без них. Они позволяют судить о внутреннем наличии изъянов. Они успешно используются для проверки сварных и паяных швов, проката.

Радиационные виды неразрушающего контроля несут биологическую опасность, действуя скрытно. Это требует соблюдения организационных и санитарных норм охраны труда и правил техники безопасности.

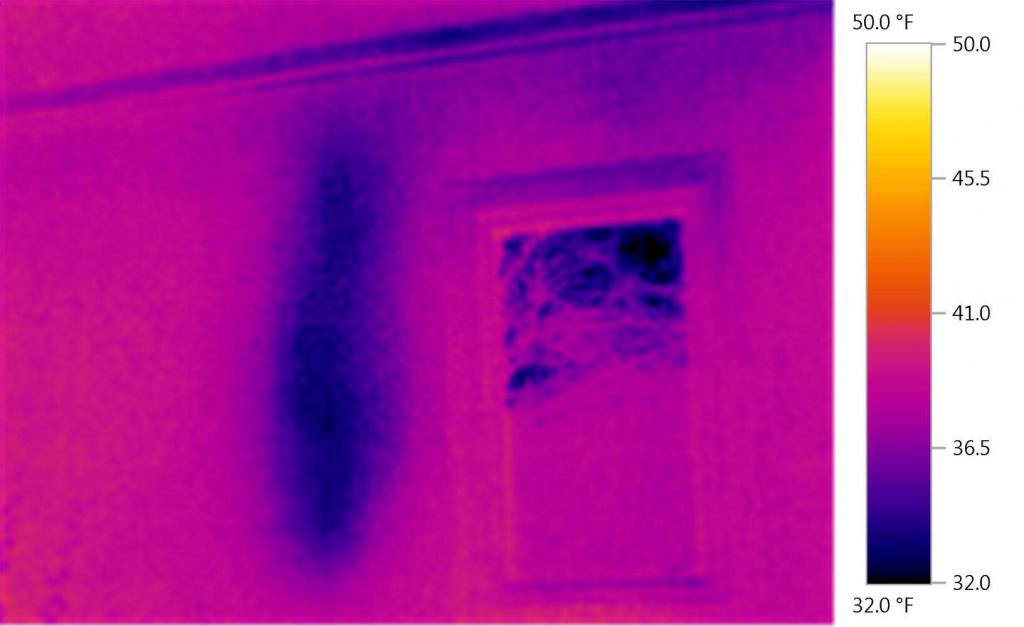

Тепловые методы

Важным параметром является регистрация изменений, происходящих в тепловых или температурных полях анализируемого образца. Для контроля измеряют температуру и перепады тепловых характеристик объекта.

Тепловой вид неразрушающего контроля может быть пассивным или активным. В первом случае на образцы не действуют внешними источниками тепла, а температурное поле замеряют у работающего механизма. Повышение или понижение температуры в некоторых местах может говорить о наличии каких-то изъянов, например трещин в двигателях. При активном тепловом контроле проводится нагревание или охлаждение материалов или изделий, а измерение температуры проводят с двух его противоположных сторон.

Для получения точных и объективных данных применяют следующие первичные измерительные преобразователи теплового излучения: термометры, термопары, термосопротивления, полупроводниковые приборы, электронно-вакуумные приборы, пироэлектрические элементы. Нередко используются индикаторы тепловых полей, представляющие собой пластины, пасты, пленки из термочувствительных веществ, которые изменяются при достижении некоторых температур. Так, выделяют термоиндикаторы плавления, меняющие свой цвет термоиндикаторы и люминофоры.

Благодаря использованию особого оборудования, тепловые методы позволяют измерять физические и геометрические параметры объектов бесконтактно на довольно больших расстояниях. Также они позволяют обнаруживать на их поверхностях химические и физические загрязнения, шероховатости, покрытия, основываясь на значениях коэффициента теплового излучения.

Методы контроля течеисканием

По основной классификации видов неразрушающего контроля этот метод относится к проверке образцов проникающими жидкостями. Течеискание выявляет сквозные дефекты в изделиях и конструкциях по проникновению через них пробных веществ. Нередко его называют контролем герметичности.

Пробными веществами могут служить жидкости, некоторые газы, пары жидкостей. По данному параметру методы контроля течеисканием делят на жидкостные и газовые. Газы обеспечивают большую чувствительность, а значит, используются чаще. Также на чувствительность метода оказывает влияние применяемое оборудование. Вакуумная техника в данном случае - наилучший вариант.

Для выявления течей необходимы специальные приборы, называемые течеискателями, но в некоторых случаях пригодны и бесприборные способы течеискания. Для контроля данным методом используют следующие течеискатели:

- Масс-спектрометрический - характеризуется наибольшей чувствительностью и универсальностью, позволяет обследовать изделия разнообразных габаритов. Все это объясняет его широкое применение. Но масс-спектрометр - весьма сложный и громоздкий прибор, требующий вакуума для работы.

- Галогенный, действие которого основано на резком повышении эмиссии катионов щелочных металлов при появлении в пробном веществе галогенов.

- Пузырьковый - базируется на обнаружении пузырьков пробного газа, выделяемых из течи во время опрессовки газом контролируемого объекта, с нанесенной жидкостью на его поверхность или погруженного в резервуар. Это довольно простой метод, не требующий сложных приборов и специальных газов, зато обеспечивающий высокую чувствительность.

- Манометрический - позволяет оценить герметичность объекта контроля по манометрам, замеряющим давление пробных газов.

Электрические методы

Этот вид неразрушающего контроля по ГОСТ Р 56542-2015 основан на анализе параметров электрического поля (или тока), воздействующего на контролируемый объект или возникающего в объекте из-за внешнего воздействия.

Информативные параметры в данном случае - электроемкость или потенциал. Для контроля диэлектриков или полупроводников используется емкостный метод. Он позволяет проанализировать химический состав пластических масс и полупроводников, обнаружить в них несплошности, оценить влажность сыпучих материалов.

Контроль проводников проводят методом электрического потенциала. В этом случае толщину проводящего слоя, присутствие несплошностей близ поверхности проводника контролируют, замеряя падение потенциала на том или ином участке.

Вихретоковый метод

Имеет другое название - метод вихревых токов. Основан на изменениях действия электромагнитного поля катушки с полем вихревых токов, наводимых этой катушкой в контролируемом объекте. Годится для обнаружения поверхностных дефектов магнитных и немагнитных деталей и полуфабрикатов. Также позволяет найти трещины на изделиях разнообразных конфигураций.

Ценность вихретокового метода в том, что ни влажность, ни давление, ни загрязненность среды, ни радиоактивные излучения и даже загрязнение объекта токонепроводящими веществами практически не оказывают влияния на измерительный сигнал. Области применения его следующие:

- Контроль линейных размеров изделий (например, диаметра прутка, труб, толщины металлических листов, толщины стенок корпусов).

- Измерение толщины нанесенных покрытий (диапазон от микрометра до десятка миллиметров).

- Определение отклонения состава и структуры металлов и сплавов.

- Определение значений механических напряжений.

Достоинства и недостатки неразрушающих методов

Несмотря на то что оба вида контроля, разрушающий и неразрушающий, имеют свои плюсы и минусы, в современных производственных условиях последний имеет ряд преимуществ:

- Испытания проводятся сразу на изделиях, которые будут использоваться в рабочих условиях.

- Обследование можно провести на любой детали или любом узле, предназначенных для эксплуатации в реальных условиях, но если оно экономически обосновано. Нередко его можно осуществить даже тогда, когда партия характеризуется большими различиями между деталями.

- Испытаниям можно подвергнуть целую деталь или только наиболее опасные ее участки. В зависимости от удобства проведения или технологических условий, их можно выполнить одновременно или последовательно.

- Один и тот же объект можно испытать многими неразрушающими методами контроля, причем каждый из них будет чувствителен к определенным свойствам или частям детали.

- Неразрушающие методы возможно применять к агрегату в рабочих условиях, при этом нет нужды прекращать его эксплуатацию. Они не вызывают нарушения и изменения характеристик деталей.

- Испытания позволяют провести повторный контроль тех же деталей через любой период времени. Это делает возможным установить связь режимов эксплуатации с возникающими повреждениями и их степенью.

- Неразрушающий контроль позволяет не выводить из строя детали, произведенные из дорогостоящих материалов.

- Как правило, испытания проводятся без предварительной обработки образцов. Многие аналитические устройства являются портативными и быстродействующими и зачастую автоматизированными.

- Стоимость проведения неразрушающего контроля ниже, чем у разрушающих методов.

- Большинство методов не требуют длительного времени и нуждаются в меньших затратах человеко-часов. Такие методы следует использовать для определения качества всех деталей в том случае, если их стоимость меньше или сопоставима со стоимостью проведения разрушающего обследования лишь малого процента деталей во всей партии.

Недостатков у неразрушающих методов контроля не так уж и много:

- Обычно анализируются косвенные свойства, не имеющие непосредственной связи со значениями при эксплуатации. Для надежности результатов находят опосредованную связь между полученными данными и эксплуатационной надежностью.

- Большая часть испытаний не указывают на срок службы объекта, а способны лишь проследить за процессами разрушения.

- Для расшифровки и интерпретации результатов аналитических работ также необходимо проведение тех же исследований на специальных образцах и в специальных условиях. И если соответствующая связь между этими испытаниями не очевидна и не доказана, то наблюдатели могут с ней не согласиться.

Мы разобрали виды неразрушающего контроля, его особенности и недостатки.