Нержавеющая сталь активно используется в строительной отрасли, позволяя сооружать долговечные и прочные конструкции без риска коррозийного повреждения. Однако прочностные качества и в целом физические характеристики таких сплавов создают немало проблем на этапе монтажных мероприятий, когда требуется выполнение точечной слесарной обработки. Например, создание отверстий – одна из самых популярных операций такого рода, позволяющая подготовить технологические зоны для будущего крепежа.

Соответственно, возникает вопрос о том, как просверлить нержавейку? Задача непростая и требующая использования специального инструмента. Также техника непосредственного выполнения работы требует от исполнителя знания определенных нюансов процесса.

Каким инструментом выполнять сверление?

Для начала определяется тип инструмента, которым можно будет качественно и безопасно выполнить подобную операцию. Если речь не идет о производстве, где вполне оправдано было бы применение сверлильного станка, то выбор встанет между дрелью и перфоратором. Конечно, глаз неопытного пользователя сразу падет на перфоратор, как на более мощный агрегат. Но не все так очевидно.

Действительно, средний перфоратор будет куда производительнее электродрели, но он же располагает более массивным корпусом, обладает внушительной массой и в принципе ориентируется на работу с кирпичом и бетоном.

Как просверлить нержавейку перфоратором? Работать придется в изначально некомфортных условиях, поскольку массивная конструкция не даст простора для маневренности, а это залог успешной обработки твердотельных сплавов. Акцент придется делать на физической стабилизации инструмента, в которой не обойтись без дополнительной боковой рукоятки.

Что касается дрели, то, разумеется, упор следует делать на профессиональные модели с достаточным запасом мощности – не менее 1500 Вт в случае с сетевыми аппаратами, и от 18 В, если нужен аккумуляторный инструмент для удаленных работ. Но в обоих случаях конструкция дрели оптимально подойдет для работ с нержавейкой. К слову, в дополнение будет не лишним предусмотреть полезный набор функций – электронную регулировку оборотов, кнопку застопоривания выключателя и реверсный ход.

Выбор подходящего сверла

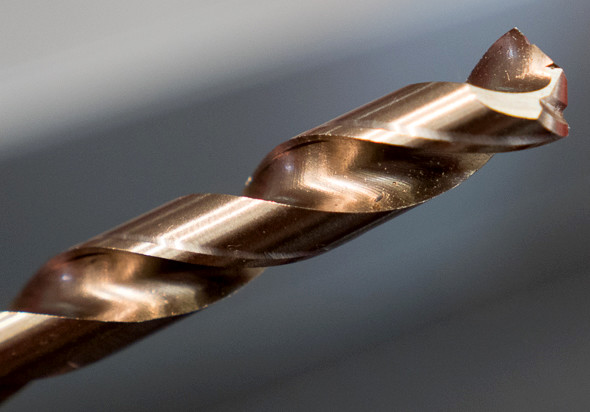

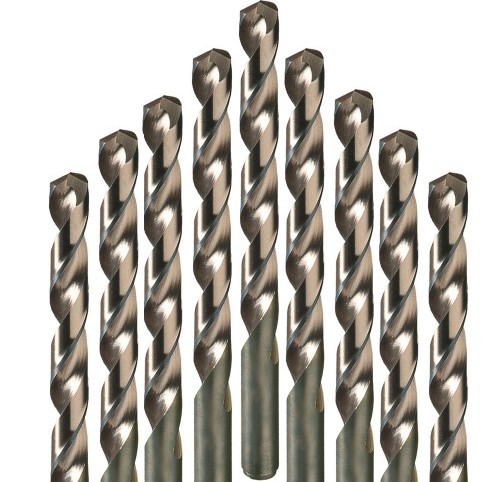

Желательно отдавать предпочтение кобальтовым сверлам, выполненным из быстрорежущих стальных сплавов марок HSS (М35), HSSCo5, Р6МК5 и др. Целевое назначение подобной оснастки – выполнять отверстия в труднообрабатываемых и нержавеющих заготовках.

Например, в составе сверла Р6М5К5 содержится 5 % кобальта, что значительно увеличивает красностойкость изделия. Иными словами, накаливание сверла с критическим перегревом может произойти только в случае превышения установленных нормативов по времени рабочего сеанса, но не в обычном штатном режиме сверления. При этом даже интенсивная эксплуатация элемента не снизит его износостойкости и твердости. Эти качества можно объяснить особой технологией производства по методу шлифования, который исключает внутреннее напряжение металла.

Конструкционные параметры сверла: что учесть?

Рабочая часть сверла может выполняться по-разному, в зависимости от требуемой техники реза. К примеру, спиральные модели имеют стержень с винтовыми кромками и канавками, уводящими стружку. Это универсальный вариант для бытовых работ, характеризующийся надежностью и достойным качеством сверления.

В качестве альтернативы можно предложить и ступенчатое сверло, но оно скорее подходит для производств, где требуется за небольшие промежутки времени без смены оснастки выполнять несколько разноформатных отверстий.

Также следует обратить внимание на угол заточки сверла по нержавейке, который может составлять от 100° до 140°. Какой угол будет предпочтительнее? Для сталей лучше выбирать модели на 130-140°. Понижение этого показателя делает сверло подходящим уже для мягких материалов наподобие дюралюминия и латуни.

Выбор сверла по типу хвостовика

Поскольку оснастка будет испытывать повышенные механические нагрузки под вибрациями в процессе работы, важно продумать и тип соединения с патроном. Самой распространенной является цилиндрическая сцепка ключевого типа. На нее, в частности рассчитываются сверла по металлу HSS от Inforce, располагающие прочностным запасом на растяжение до 900 Н/мм2. Как отмечают специалисты, трансляция крутящего момента в этой конструкции не самая удачная, но зато не придется беспокоиться о рисках заклинивания.

Еще один вариант хвостовика – шестигранный. В этом случае фиксация обеспечивается трехкулачковым патроном с жестким позиционированием каждой грани. Крепление надежное, но механика обращения с такой оснасткой достаточно затруднительна. Если нужно выполнять серийные сверления, то манипуляции с заменой насадки доставят немало хлопот.

Подготовка смазочно-охлаждающих материалов

Высокопроизводительная механическая обработка металлических сплавов сопровождается повышенными нагрузками с температурой, доведенной до критических величин. Чтобы минимизировать подобные эффекты, применяются смазочные и охлаждающие жидкости для сверления под нагрузкой. В этой части надо предусмотреть два момента – саму механику подачи состава и его рецептуру.

Что касается первого, то в разовых мероприятиях можно смачивать рабочую область вручную по мере накала. Автоматические системы обычно реализуются в виде насосной подводки – например, из автомобильной помпы. Оптимальный же состав смеси будет включать комбинацию машинного масла и серы. В качестве дополнительного модификатора можно использовать и технические присадки, повышающие вязкость масла.

Процесс сверления

Инструмент сразу настраивается на низкие или средние обороты, так как нержавейка плохо переносит высокие скорости – так можно повредить кромки или сверло. Заготовка устанавливается на прочно зафиксированную базу. Желательно использовать металлический верстак с тисками. Непосредственно механический контакт выполняется только в момент достижения оптимальной скорости дрели. Затем приступают к резу.

Кобальтовое сверло по нержавейке направляется строго перпендикулярно под легким нажимом. Никаких отклонений или рывков допускать нельзя. Более того, даже остановки не желательны, так как сбой темпа движения в принципе негативно отразится на структуре отверстия. Завершается процесс с поддержкой начальных оборотов. Снижение скорости и отключение аппарата производится только после изъятия сверла из отверстия.

Особенности работы с закаленной нержавейкой

Часто встречаются ситуации, когда каленый металл не поддается даже сверлам на основе кобальта формата HSS. Обычно это касается листов толщиной более 6-7 мм. Как просверлить нержавейку в данной ситуации?

Выходом станет или применение алмазных коронок для резки стекла, или же использование насадки с мелкозернистым сплавом и напайками. Второй вариант предлагается в линейке Bosch. Немецкие разработчики выпускают уникальную линейку Multi Construction с отличительной чертой в виде синего пояса на спиралях. Подобный тип сверла благодаря центрирующему острию и AWB-пайке может справляться даже с закаленной нержавеющей сталью.

Особенности работы с перилами из нержавейки

Сложности работы с подобной конструкцией обуславливаются круглой формой поручней, а иногда и присутствием специальных хромированных покрытий, затрудняющих ту же центровку. Задача мастера будет заключаться в надежной фиксации трубы посредством тисков, а также в особой тактике сверления.

Как работать с перилами из нержавейки? В первую очередь обозначается точка реза. Это делается кернением и молотком. Легким ударом намечается ямка, от которой будет обрабатываться материал. Затем берется любое мелкоформатное сверло.

На этом этапе важно лишь слегка углубить точку на малых оборотах. Причем конец сверла обязательно смазывается машинным маслом. Затем уже полноформатной кобальтовой насадкой в два прохода формируется отверстие нужной величины.

Техника безопасности при сверлении

Главные эксплуатационные факторы, которые повышают риски травматизма, - это электричество и вибрации. Удар током смертельно опасен, поэтому важно всегда контролировать положение кабеля. Он ни в коем случае не должен попадать в зону работы. Причем изначально лучше отдавать предпочтение моделям дрели с двойной электроизоляцией.

Затем другой вопрос – как просверлить нержавейку с минимальным дискомфортом от вибраций? Дело в том, что длительные и систематические работы со строительным инструментом именно через сильные колебания в итоге сказываются на состоянии нервной системы, на зрении и органах дыхания.

Выходом станет применение штатной системы гашения вибраций, а также установка дополнительных пружинных устройств на корпус. К примеру, шарнирные демпфирующие приспособления создают эффект амортизации, практически исключая ощутимые колебания.

Общие рекомендации по ходу работы

Многое в рабочем процессе будет зависеть от конкретных условий и характеристик инструмента. Но есть и универсальные правила выполнения ответственных сверлильных операций, которые рекомендуют специалисты:

- Контроль смазки. Быстро стекающее масло не даст нужного эффекта. Для его стабилизации можно предварительно разработать «ванну» вокруг отверстия и тогда на протяжении всего рабочего процесса жало сверла будет в оптимальном состоянии.

- Использовать функционал дрели. Не стоит игнорировать реверсный ход и регуляцию скоростных режимов. Бывают ситуации, когда они не просто облегчают работу, но и предотвращают неприятные ситуации.

- Тонкости сверления нержавеющей стали при создании сквозных отверстий. В ситуациях, когда сверло выходит наружу с обратной стороны, может проявиться грата (блокировка резцов о кромку). Избежать такого клина поможет изначальная подставка древесного бруска под точку сверления с наружной стороны.

Заключение

Качественная электродрель в сочетании с правильно подобранным сверлом нужного диаметра с большей вероятностью оправдает ожидания в создании отверстия нужного формата. Но во сколько обойдется подобное мероприятие, если его выполнять в домашних условиях без помощи специалиста?

Кобальтовые или победитовые сверла по нержавейке оцениваются примерно в 150-200 руб. Электродрель будет стоить порядка 3-5 тысяч руб. Причем выбирать стоит в семействах производителей уровня той же фирмы «Бош», например, «Макита», «Метабо» или «Хитачи». К слову, и сверла можно смело приобретать в этих же линейках.